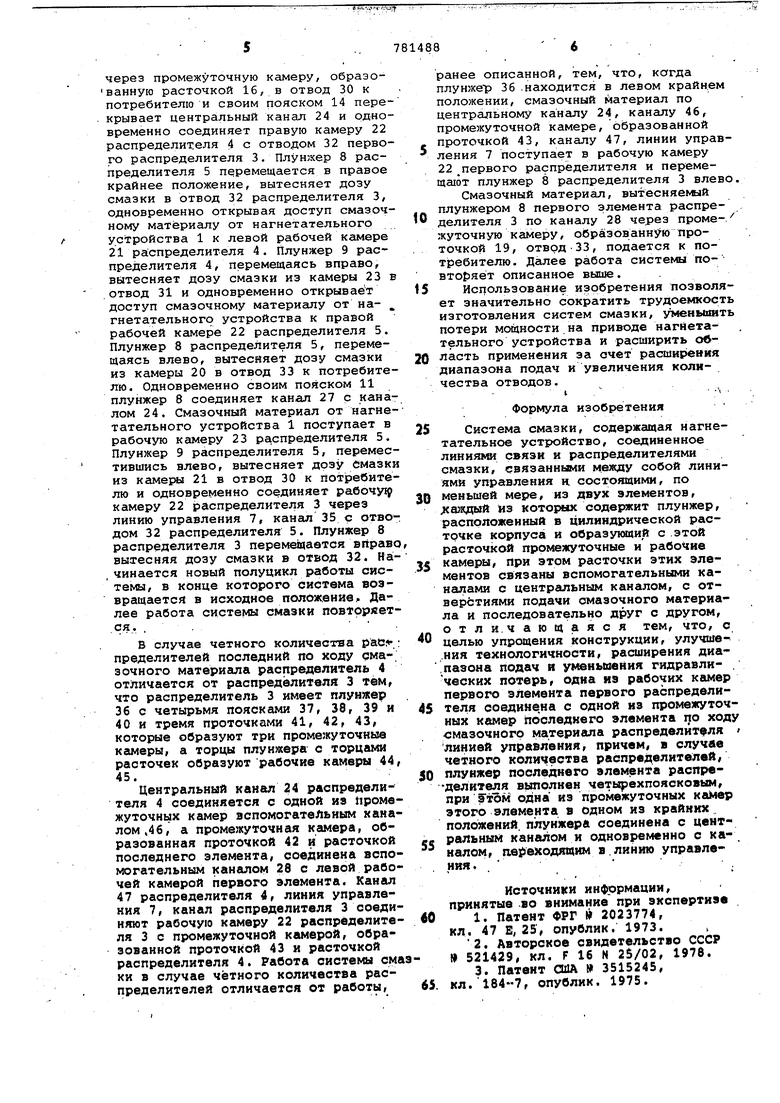

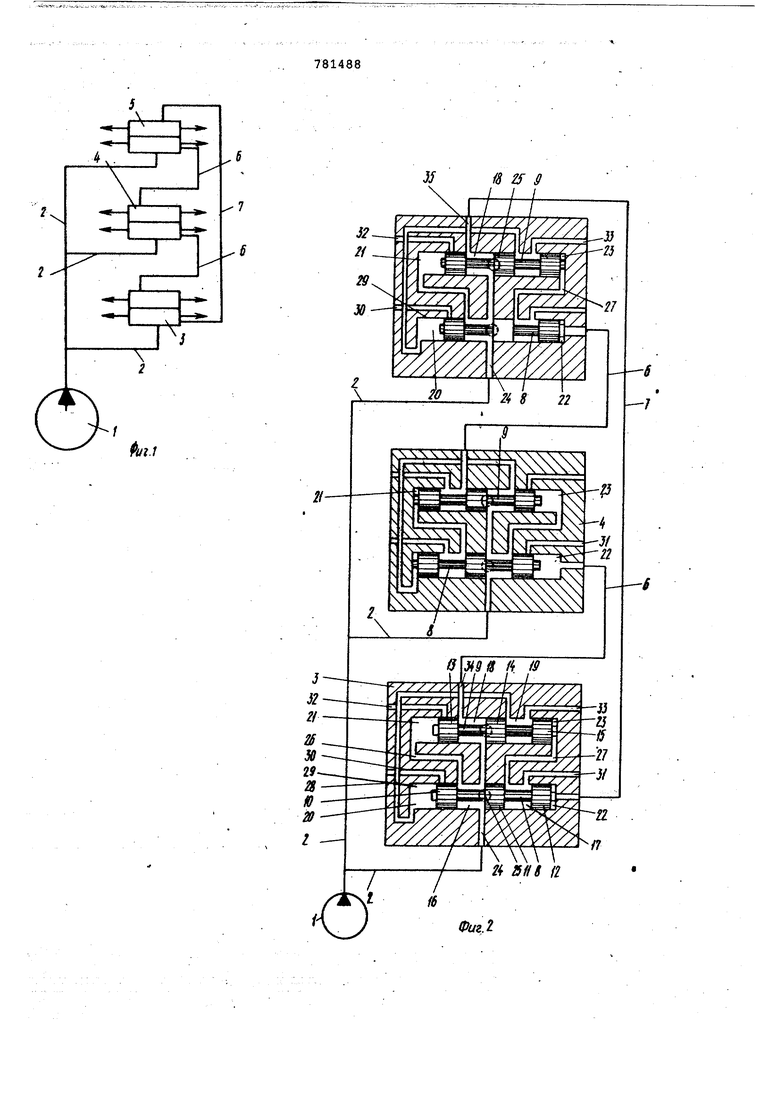

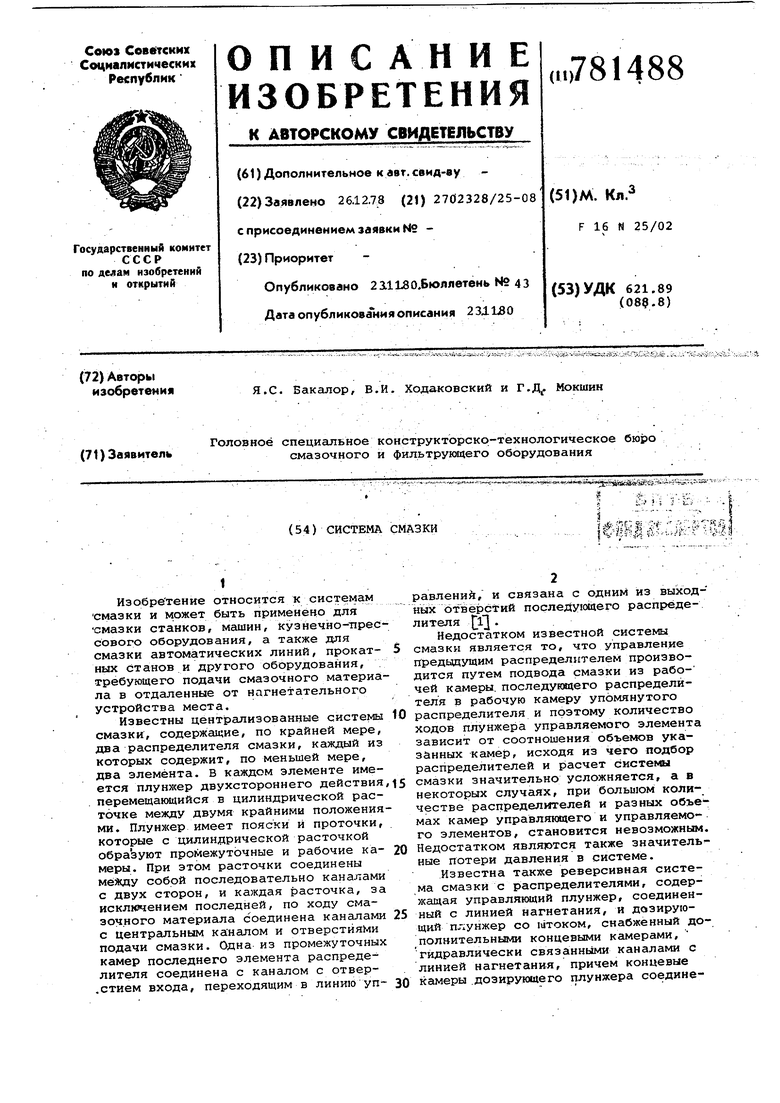

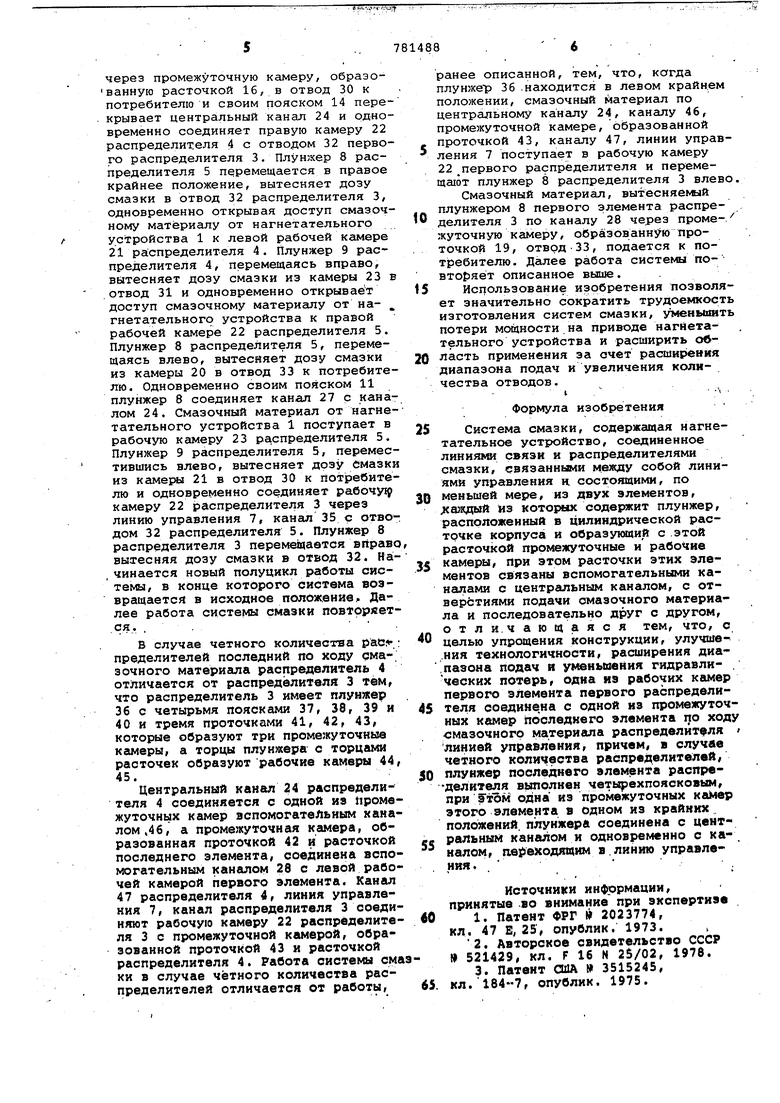

ны с концевыми и кольцевыми камерами управлякядегО плу нже ра. Доз ирующий плунжер имеет в средней части проточ ку, соединяющую одну из кольцевых камер управляющего плунжера поочеред но с каждым отводом при каждом ходе управляющего плунжера . Данная система имеет существенные недостатки: ограниченность количест;eii otBoSbB и диапазонов подач, сложность и нетехнологичность блочной конструкции распределителя, низкая надежность из-за наличия больцюго ко личества обратных клапанов и реверсивного устройства, значительные потери смазочного материала и энергии по причине слива. Наиболее близкой по технической сущности является система смазки, со держащая нагнетательное устройство со сливной емкостью, соединенное линиями связи с реверсивным устройство - И Распределителями смазки, свяэанными между собой линиями управления и состоящими, по крайней мере, из двух элементов, каждый из которых содержит плунжер с поясками и проточками, расположенными в цилиндрической расточке корпуса и образующими с расточкой промежуточные и рабочие камёpjia,-при этом расточки этих элементов связаны вспомогательными каналами с центральным каналом, с отверстиями подачи и последовательно друг с другом IJs. Недостатками известной системы смаэки являются: .низкая технологичность и конструктивная сложность рас пределителей смазки, их низкая iaдежность .из-за наличия четырех обратных клгшаНов, невозможность увели .чения количества отводов распределителя более двух, низший коэффициент использования плунжеров (коэффициентом иапользоэания плунжеров распреде лителя считается отношение числа отверстий подачи к числу плунжеров рас пределителя), необходимость применеййя специального аппарата для реверсирования потока смазочного материала, а также значительные гидравлические потери при протяженной системе, что ограничивает область их применения. Цель изобретения - упрощение кон. струкций и технологичности, расширение диапазона подач и увеличение количества отводов , сокра1яение коли чувства специальных аппаратов (реверсивного устройства) и уменьшение гидравлических потерь в системе. Указаниая цель достигается тем, что одна из рабочих камер первого Глемёнта первого распределителя соединена с одной из промежуточных камер Юследнего элемента последнего -т1(т гш& тш&тщ тл§гщ&кре делителя линией управления, причем, четного количества распределителей, плунжер последнего зле-мента последнего распределителя выполнен четырехпоясковым, при этом одна из промежуточных камер этого элемента в одном из крайних положений плунжера соединена с центральным каналом и одновременно с каналом, переходящим в линию управления. На фиг. 1 изобразкена блок-схема системы смазки; на фиг. 2 - гидрокинематическая схема системы смазки с нечетным количеством распределителей; на фиг. 3 - гидрокинематическая схема системы смазки с четным количеством распределителей. Система смазки содержит нагнетательное устройство -1, соединенное линиями связи 2 с распределителями 3; 4, 5 смаэки, линия управления 6, соединяющая распределители между собой, и линия управления 7, соединяю- гцая первый распределитель с последним. S Корпус распределителя 3 может быть выполнен из отдельных элементов, содержащих цилиндрические расточки под плунжеры а, 9 с поясками 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, совместно с расточками образующие промежуточные камеры; торцы расточек с торцами плунжеров образ пот рабочие камеры 20, 21, 22, 23. Элементы распределителя соединены с центральным каналом 24 каналом 25, а между собой вспомогательными каналами 26, 27, 28. Каждая расточка 29 элемента имеет отверстия подачи 30, 31, 32; 33. Канал 34 распределителя 3 соединен с камерой 22 распределителя 4 линией управления 6. Аналогично связан распределитель 5 с распределителем 4. Рабочая камера 22 первого распределителя 3 связана кангшом и линией управления 7 с каналом 35 последнего по ходу смазочного материала распределителя 5. Система смазки работает следующим образ.рм. Смазочный материал по линиям связи 2 параллельно нагнетается устройством 1 к р спределителям 3, 4, 5. В исходном положении (фиг. 2) смазочный материал имеет единственную возможность через центральный канал 24 распределителя 5, отверстие 25, промежуточную камеру, образованную расточкой с пояском 18, канал 35, линию управления 7 поступить в рабочую камеру 22 первого распределителя 5. Плунжер 8 перемещается в левое край-ts неё положение и вытесняет дозу смазки из рабочей камеры 20 через канал 28, камеру, образованную расточкой 19, а отвод 33 к потребителю и тем самым соединяет канал 24 с каналом 27 и рабочую камеру 23 с нагнетательным устройством. Плунжер 9 перемещается влево и вытесняет дозу смазки из камеры 21

через промежуточную камеру, обраэованную расточкой 16, в отвод 30 к потребителю и своим пояском 14 перекрывает центральный канал 24 и одновременно соединяет правую камеру 22 распределителя 4 с отводом 32 первого распределителя 3. Плунжер 8 распределителя 5 перемещается в правое крайнее положение, вытесняет дозу смазки в отвод 32 распределителя 3, одновременно открывая доступ смазочному материалу от нагнетательного устройства 1 к левой рабочей камере 21 распределителя 4. Плунжер 9 распределителя 4, перемещаясь вправо, вытесняет дозу смазки из камеры 23 в отвод 31 и одновременно открывает доступ смазочному материгшу от нагнетательного устройства к правой рабочей KeiMepe 22 распределителя 5. Плунжер 8 распределителя 5, перемещаясь влево, вытесняет дозу смазки из камеры 20 в отвод 33 к потребителю. Одновременно своим пояском 11 плунжер 8 соединяет канал 27 с каналом 24. Смазочный материал от нагнетательного устройства 1 поступает в рабочую камеру 23 распределителя 5. Плунжер 9 распределителя 5, переместившись влево, вытесняет дозу смазки из камеры 21 в отвод 30 к потре15ителю и одновременно соединяет рабочу камеру 22 распределителя 3 через линию управления 7, каиал 35 с отводом 32 распределителя 5. Плунжер 8 распределителя 3 перемещается вправо, вытесняя дозу смазки в отвод 32. На чинается новый полуцикл работы системы, в конце которого система возвращается в исходное положение Далее работа системы смазки повтрряет,ся. , . .

в случае четного количества пределителей последний по ходу ома-. зочного материала распределитель 4 отличается от распределителя 3 тем, что распределитель 3 имеет плунжер 36 с четырьмя поясками 37, 38, 39 и 40 и тремя проточками 41, 42, 43, которые образуют три промежуточные камеры, а торцы плунжера с торцами расточек образуют рабочие камеры 44, 45.

Центральный канал 24 распределителя 4 соединяется с одной из Промежуточных камер вспомогательным каналом ,4 6, а промежуточная камера, образованная проточкой 42 и расточкой последнего злемента, соединена вспомогательным каналом 28 с левой рабочей камерой первого элемента. Канал 47 распределителя 4, линия управления 7, канал распределителя 3 соединяют рабочую камеру 22 распределителя 3 с промежуточной камерой, образованной проточкой 43 и расточкой распределителя 4. Работа системы смазки в случае чётного количества распределителей отличается от работы.

ранее описанной, тем, что, когда плунжер 36 .находится в левом крайнем положении, смазочный материал по центральному кангшу 24, каналу 46, промежуточной камере, образованной проточкой 43, каналу 47, линии управления 7 поступает в рабочую камеру 22 первого распределителя и перемещшот плунжер 8 распределителя 3 влево.

Смазочный материал, вытесняемый плунжером 8 первого элемента распреoделителя 3 по каналу 28 через проме-/ жуточную камеру, образованную проточкой 19, отвод 33, подается к пот ребителю. Далее работа систекы повторяет описанное выше.

5

Использование изобретения позволяет значительно сократить трудоемкость изготовления систем смазки, утиеньшить потери мощности.на приводе нагнетательного устройства и расширить об0ласть применения за счет расширения диапазона подач и увеличения количества отводов.

- I . .

Формула изобретения

5

Система смазки, содержащая нагнетательное устройство, соединенное линиянш связи и распределителями смазки, связанными менаду собой линиями управления н состоящими, по меньшей мере, из двух злементов,

0 дса}кда1й из которых содержит плунжер, расположенный в цилиндрической расточке корпуса и образующий с этой расточкой промежуточные и рабочие камеры, при этом расточки зтих эле5ментов связаны вспомогательными каналами с центральным каналом, с отверстиями подачи смазочного материала и последовательно друг с другом, отл и.чающаяся тем, что, с

0 целью упрощения конструкции, улучше.ния технологичности, расширения диа.пазона подач и уменьшения гидравли- . ческих потерь, одна из рабочих камер первого злемента первого распредели5теля соедине.на с одной из промежуточных камер последнего элемента по ходу смазочного материала распределителя линией управления, причем, в случае четного количества распределителей,

0 плунжер последнего элемента распр«делителя вьтолнен четырехпоясковым, при ЗтЪм одна из промежуточных этого элемента в одном из крайних положений, плунжера соединена с центральным каналом и одновременно с ка5налом, ае)еходяцим в . линию управления .

ИСТОЧНИ1СИ информации, принятые .во внимание при зкспертиэв

1. Патент ФРГ 2023774,

О кл. 47 Е, 25, опублик. 1973.

2. Авторское свидетельство СССР 521429, кл. F 16 N 25/02, 1978.

3. Патент ОНА N 3515245, кл. 184-7, опублик. 1975.

5.

IS га 9

/f sag 12

ffi

а iJ f JB « Ж и js

-м

UYT

/ // ///

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система смазки | 1976 |

|

SU662777A1 |

| Распределитель смазки | 1977 |

|

SU638799A1 |

| НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО С ПРОГРАММИРУЕМОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА И ЦЕНТРАЛИЗОВАННЫМ КОНТРОЛЕМ | 2004 |

|

RU2273792C2 |

| ПОСЛЕДОВАТЕЛЬНЫЙ СМАЗОЧНЫЙ МАСЛЯНО-ВОЗДУШНЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2215929C2 |

| Последовательный смазочный питатель | 1988 |

|

SU1551935A1 |

| Распределитель двухлинейной системы смазки | 1976 |

|

SU659825A1 |

| Смазочный питатель | 1981 |

|

SU1016614A1 |

| Последовательный регулируемый смазочный питатель | 1991 |

|

SU1827498A1 |

| Смазочный многоотводный насос | 1983 |

|

SU1203326A1 |

| ДОЗИРУЮЩЕ-РАСПРЕДЕЛИТЕЛЬНОЕ СМАЗЫВАЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2281430C2 |

Авторы

Даты

1980-11-23—Публикация

1978-12-26—Подача