1

Изобретение относится к области роздания устройств для окисления металлов и полупроводников, в частности для термического оксидирования в присутствии катализаторов.

Известно устройство для оксидирования циркония, позволяющее контролировать скорость реакции оксидирования путем измерения ЭДС, возникающей в окисной пленке, и ток, протекающий через нее, непосредственно в процессе роста окисной пленки на поверхности металла. При этом величина измеряемого тока пропорциональна количеству образующегося окисла. Измерения ЭДС ячейки Zr(ZrO2)Pt,O2, и тока, протекающего через нее, при 1400°С в кислороде с прижимным платиновьш контактом по- казывают, что при площади окисляёмогоо - разца циркония 631 - ИЗЗмм ЭДС составляет 0,62-0,64В, а ток - 0,52-1 мА.

Образец иодидного циркония направляют на торец цилиндра, изготовленного из графита марки В-1. Затем циркониевый образец шлифуют, обезжиривают спиртом и подвергают предварительному окислению в течение 3 мин при 1000-1400°С. После предварительного окисления к образцу подводят прижимные платиновые контакты для измерения ЭДС и тока, помещают термопару и образец в кварцевую трубу, находящуюся в поле индуктора высокочастотной установки МГЗ-52 1.

Недостатком этого устройства является то, что оно не предназначено для контроля скорости изучения механизма и проведения реакции каталитического оксидирования металлов и полупроводников.

Наиболее близким к изобретению по технической сущности является устройство для каталитического оксидирования металлов и полупроводников 2, которое представляет собой печь с колпаком из стекла и патрубками подвода и отвода газа, размещенными

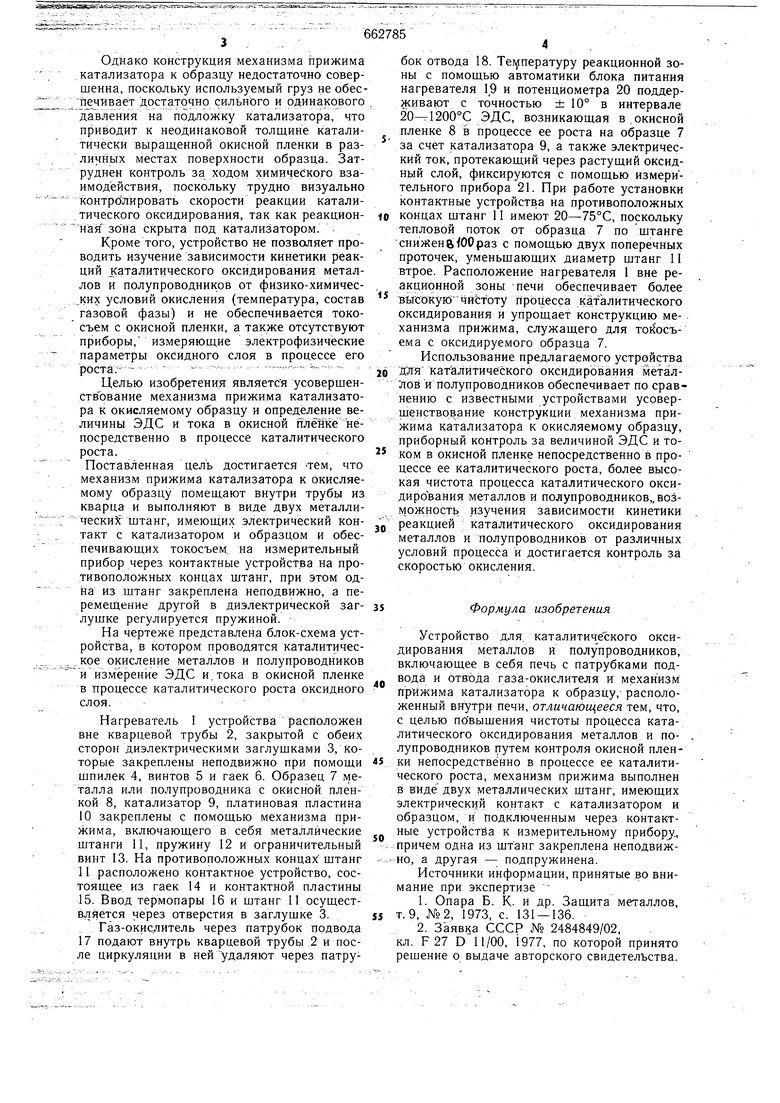

на разных уровнях. Печь отличается тем, ЧТО она снабжена механизмом прижима катализатора к обраЪцу, который выполнен в виде стойки и груза и размещен на нагревателе. Температура реакционного пространства печи поддерживается постоянной с помощью автоматики блока питания нагревателя и потенциометра в интервале 20-700°С с точностью ± 10°. Химическое взаимодействие наблюдают вйз уально с помощью осветителя. Однако конструкция механизма прижима катализатора к образцу недостаточно совершенна, поскольку используемый груз не обес1 ечТ1вает достаточно сильного и одинакового давления на подложку катализатора, что приводит к неодинаковой толщине каталитически выращенной окисной пленки в различных местах поверхности образца. Затруднен контроль за ходом химического взаимодействия, поскольку трудно визуально контролировать скорости реакции каталитического оксидирования, так как реакцион Ная збна скрыта под катализатором. Кроме того, устройство не позволяет проводить изучение зависимости кинетики реакций каталитического оксидирования металлов и полупроводников от физико-химичес ких условий окисления (температура, состав газовой фазы) и не обеспечивается токосъем с окисной пленки, а также отсутствуют приборы, измеряющие электрофизические параметры оксидного слоя в процессе его роста.---- - .,..,-,..„-.-.-:,....-....-. . Целью изобретени;я является усоверщенствЪвание механизма прижима катализатора к окисляемому образцу и определение величины ЭДС и тока в окисной гтлёнкё непосредственно в процессе каталитического роста. Поставленная цель достигается -тем, что механизм прижима катализатора к окисляемому образцу помещают внутри трубы из кварца и выполняют в виде двух металли чески щтанг, имеющих электрический контакт с катализатором и образцом и обеспечивающих токосъем, на измерительный прибор через контактные устройства на противоположных концах штанг, при этом одна из щтанг закреплена неподвижно, а перемещение другой в диэлектрической заглущке регулируется пружиной. На чертеже представлена блок-схема устройства, в котором проводятся каталитичес. кое окисление металлов и полупроводников и измерение ЭДС и.тока в окисной пленке в ттроцессе каталитического роста оксидного слоя. - Нагреватель 1 устройства расположен вне кварцевой трубы 2, закрытой с обеих сторон диэлектрическими заглущками 3, которые закреплены неподвижно при помощи щпилек 4, винтов 5 и гаек 6. Образец 7 металла или полупроводника с окисной пленкой 8, катализатор 9, платиновая пластина 10закреплены с помощью механизма прижима, включающего в себя металлические щтанги 11, пружину 12 и ограничительный винт 13. На противоположных концах щтанг 11расположено контактное устройство, состоящее из гаек 14 и контактной пластины 15. Ввод термопары 16 и щтанг 11 осуществляется через отверстия в заглущке 3. Газ-окислитель через патрубок подвода 17 подают внутрь кварцевой трубы 2 и после циркуляции в ней удаляют через патру662785бок отвода 18. Температуру реакционной зоны с помощью автоматики блока питания нагревателя 19 и потенциометра 20 поддерживают с точностью ± 10° в интервале 20 1200°С ЭДС, возникающая в.окисной пленке 8 в процессе ее роста на образце 7 за счет катализатора 9, а также электрический ток, протекающий через растущий оксидный слой, фиксируются с помощью измерительного прибора 21. При работе установки контактные устройства на противоположных концах щтанг 11 имеют 20-75°С, поскольку тепловой поток от образца 7 по щтанге сниженбЮОраз с помощью двух поперечных проточек, уменьщающих диаметр щтанг 11 втрое. Расположение нагревателя 1 вне реакционной зоны печи обеспечивает более выстэкую чйётоту процесса к:ат алитического оксидирования и упрощает конструкцию механизма прижима, служащего для то съема с оксидируемого образца 7. Использование предлагаемого устройства ДЛЯ катЗлитического оксидирования металлов и полупроводников обеспечивает по сравнению с известными устройствами усовершенстводание конструкции механизма прижима катализатора к окисляемому образцу, приборный контроль за величиной ЭДС и током в ОКИСНОЙ пленке непосредственно в процессе ее каталитического роста, более высокая чистота процесса каталитического оксидирования металлов и полупроводников,, возможность изучения зависимости кинетики реакцией каталитического оксидирования металлов и полупроводников от различных условий процесса и достигается контроль за скоростью окисления. Формула изобретения Устройство для. каталитического оксидирования металлов и полупроводников, включающее в себя печь с патрубками подвода и отвОда газа-окислителя и механизм прижима катализатора к образцу,- расположенный внутри UQ4, отличающееся тем, что, с целью повышения чистоты процесса каталитического Оксидирования металлов и полупроводников путем контроля окисной пленки непосредственно в процессе ее каталитического роста, механизм прижима выполнен в виде двух металлических штанг, имеющих электрическими контакт с катализатором и образцом, и подключенным через контактные устройства к измерительному прибор ., причем одна из штанг закреплена неподвижно, а другая - подпружинена. Источники информации, принятые во внимание при экспертизе 1.Опара Б. К. и др. Защита металлов, т. 9, №2, 1973, с. 13I--I36. 2.Заявка СССР № 2484849/02, кл. F 27 D 11/00, 1977, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| Устройство для каталитического оксидирования металлов и полупроводников | 1977 |

|

SU629428A1 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ДЛЯ ПРОЦЕССОВ ОКИСЛЕНИЯ | 1971 |

|

SU296582A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬ | 2008 |

|

RU2360043C1 |

| Способ получения многоцветного изображенияНА пОВЕРХНОСТи МЕТАллОВ и пОлупРОВОдНиКОВ | 1978 |

|

SU836215A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2382120C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР (ВАРИАНТЫ) | 2007 |

|

RU2360237C1 |

Авторы

Даты

1979-05-15—Публикация

1978-01-23—Подача