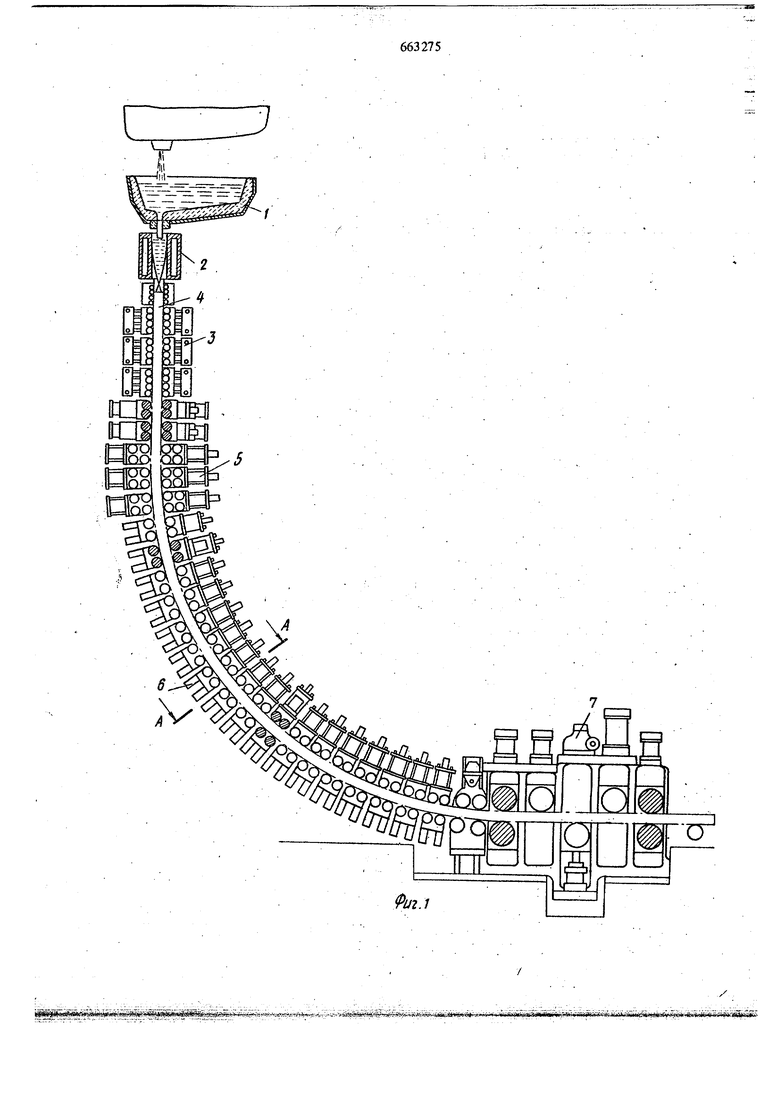

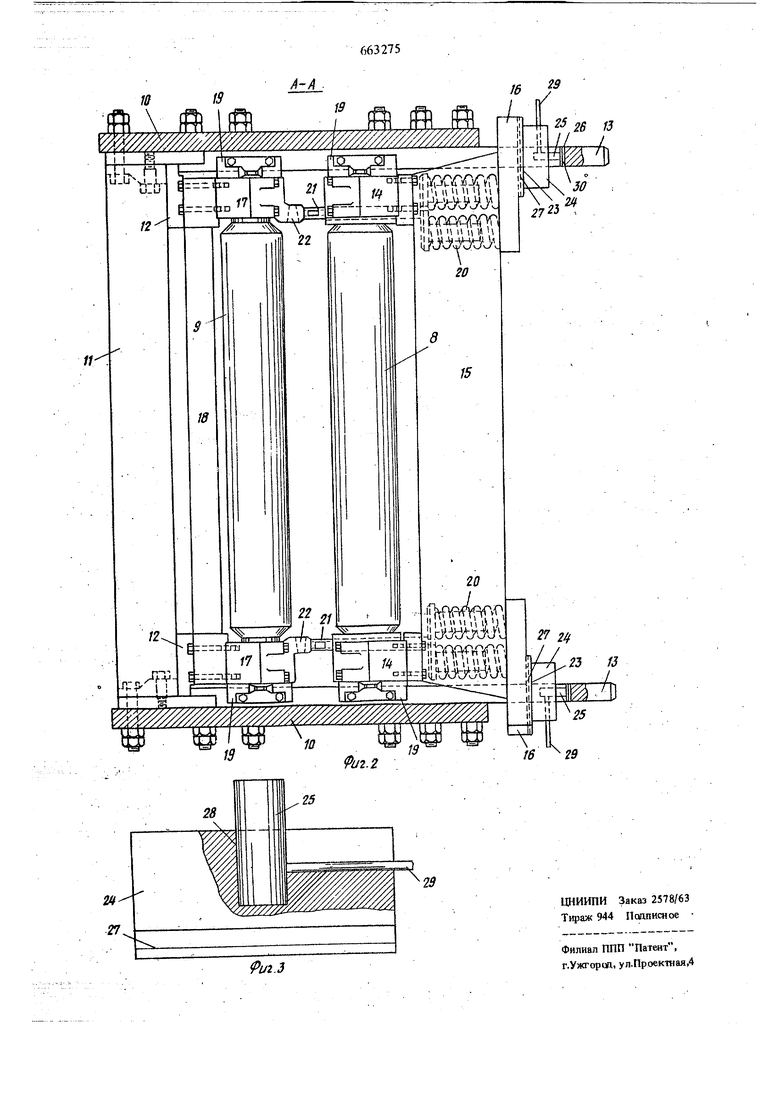

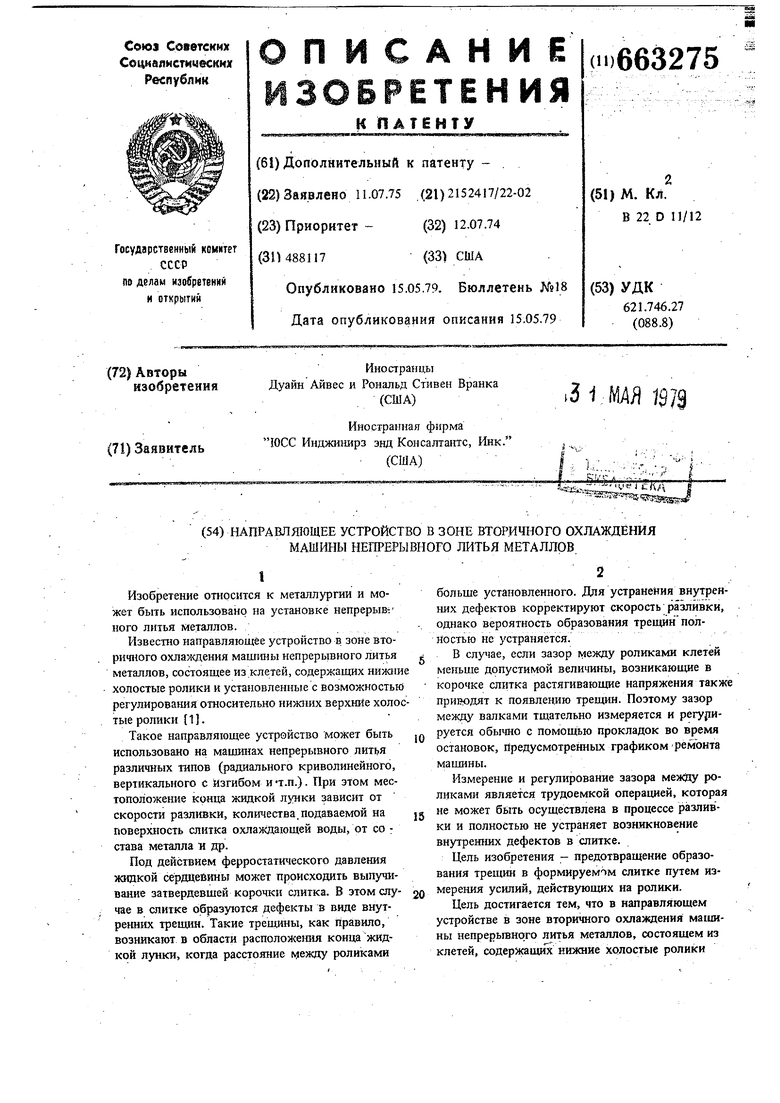

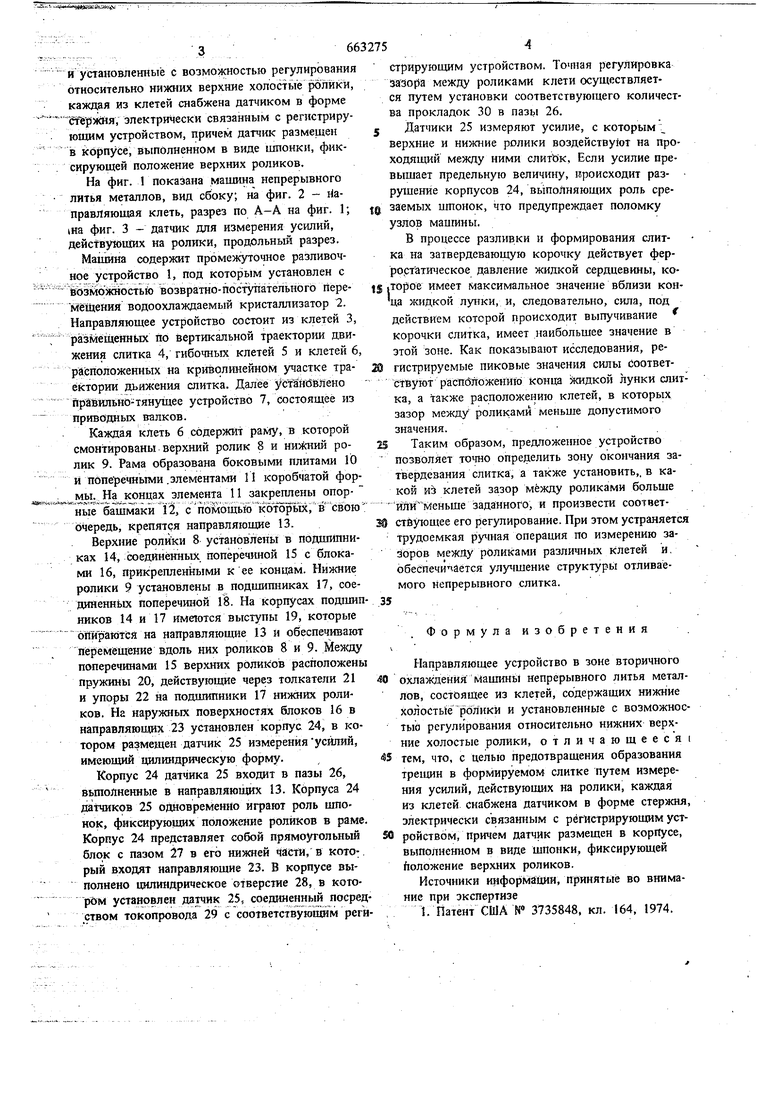

и установленные с возмомсностыо регулирования относительно нижних верхние холостые ролики, каждая из клетей снабжена датчиком в форме йГержНя, электрически связанным с регистрирующим устройством, причем датчик размещен в корпусе, выполненном в виде шпонки, фиксирующей положение верхних роликов. На фиг. 1 показана маншна непрерывного литья металлов, вид сбоку; на фиг. 2 - Направляющая клеть, разрез по А-А на фиг. 1; ка фиг. 3 - датчик для измерения усилий, действующих на ролики, нродольный разрез. Машина содержит промежзточное разливочное устройство 1, под кото{зым установлен с вЪзмо)кностью возвратно-постуттательного перейёТцения водоохлаждаемый кристаллизатор 2. Направляющее устройство состоит из клетей 3, разшщенньк по вертикальной траектортш движения слитка 4, гибочных клетей 5 и клетей 6 расположенных на криволинейном участке траектории дьижения слитка. Далее устаибйлено JiipaBJOibHO-тянущее устройство 7, состоящее из приводных валков. Каждая клеть 6 содержит раму, в которой смонтированы верхний ролик 8 и нижний ролик 9. Рама образована боковыми плитами 10 и пбперечньши .элементами 11 коробчатой формь1. На концах элемента 11 закреплены опорные башмаки 12, с помощшкотор ьк, в свою очередь, крепятся направляющие 13. Верхние ролики 8 установлены в подшипниках 14, соединённых попереч1шой 15 с блоками 16, прикрепленными к ее концам. Нижние ролики 9 установлены в подшипниках 17, соединенных поперечиной 18. На корпусах подтип НИКОВ 14 и 17 имеются выступы 19, которые опираются на направляющие 13 и обеспечивают перемещение вдоль них роликов 8 и 9. Йежду поперечинами 15 верхних роликов расположены пружины 20, действующие через толкатели 21 и упоры 22 на подшипники 17 нияших роликов. На наружных поверхностях блоков 16 в направляюадах 23 установлен корпус 24, в котором размещен датчик 25 измерения усилий, имеющий цилиндрическую форму. Корпус 24 датчика 25 входит в пазы 26, вьшолненные в направляющих 13. Корпуса 24 датчиков 25 одновременно играют роль шпо. нок, фиксирующих положение роликов в раме. Корпус 24 представляет собой прямоугольный блок с пазом 27 в его нижней части, в который входят направляющие 23. В корпусе выполнено цилиндрическое отверстие 28, в котором установлен датчик 25, соединенный посред ством токопрювода 29 с соответствующим реги стрирующим устройством. Точная регулировка зазора между роликами клети осуществляется путем установки соответствующего количества прокладок 30 в пазы 26. Датчики 25 измеряют усилие, с которым верхние и нижние ролики воздействует на проходящий между ними слитОк, Если усилие превыщает предельную величину, происходит разрущение корпусов 24, вьтоЛняющих роль срезаемых ишонок, что предупреждает поломку узлов машины. В процессе разлив.ки и формирования слитка на затвердевающую корочку действует феррортатическое давление жидкой сердцевины, которое имеет максимальное значение вблизи конца жидкой лунки, и, следовательно, сила, под действием которой происходит выпучивание корочки слитка, имеет наибольшее значение в зтой зоне. Как показывают исследования, регистрируемые пиковые значения силы соответствуют распбЛожению конца :жидкой лунки слитка, а также расположению клетей, в которых зазор между роликами меньше допустимого значения. Таким образом, пред.поженное устройство позволяет точно определить зону окончания затвердевания слитка, а также установить,, в какой из клетей зазор между роликами больше йЛиМеньше заданного, и произвести соответствующее его регулирование. При этом устраняется трудоемкая ручная операция по измерению зазоров между роликами различных клетей и. обеспечивается улу 1шение структурь отливаемого непрерывного слитка. . Формула изобретения Направляющее устройство в зоне вторичного охлаждения Машины непрерывного литья металлов, состоящее из клетей, содержащих нижние xoJioCTbte ролики и установленные с возможностью регулирования относительно нижних верхние холостые ролики, отличающееся i тем, что, с целью предотвращения образования трещин в формируемом слитке путем измерения усилий, действующих на ролики, каждая из клетей снабжена датчиком в форме стержня, электрически связанным с рёгИстрируюшим устройством, причем датчик размещен в корпусе, выполненном в виде шпонки, фиксирующей положение верхних роликов. Источники информации, принятые во внимание при экспертизе 1. Патент США N 3735848, кл. 164, 1974.

Siai№Sisi SgSi,ge

«рЩ«|мвяйй« Ц а««

a-JftMfagW a ; iiuj olf-aii;jtUJMiaii« ;atagja:«y

Авторы

Даты

1979-05-15—Публикация

1975-07-11—Подача