(54) СИСТЕМА СМАЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок дозирующих питателей и двухмагистральная система централизованной смазки | 1987 |

|

SU1411544A1 |

| Система смазки | 1976 |

|

SU662777A1 |

| ПОСЛЕДОВАТЕЛЬНЫЙ СМАЗОЧНЫЙ МАСЛЯНО-ВОЗДУШНЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2215929C2 |

| ЦЕНТРАЛИЗОВАННАЯ СИСТЕМА СМАЗКИ | 1992 |

|

RU2057983C1 |

| Система смазки | 1977 |

|

SU708109A1 |

| Двухлинейная система централизованной густой смазки | 1979 |

|

SU863956A1 |

| Импульсная смазочная система | 1991 |

|

SU1794224A3 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| Система централизованной смазки | 1988 |

|

SU1645741A1 |

| Система смазки | 1978 |

|

SU781488A1 |

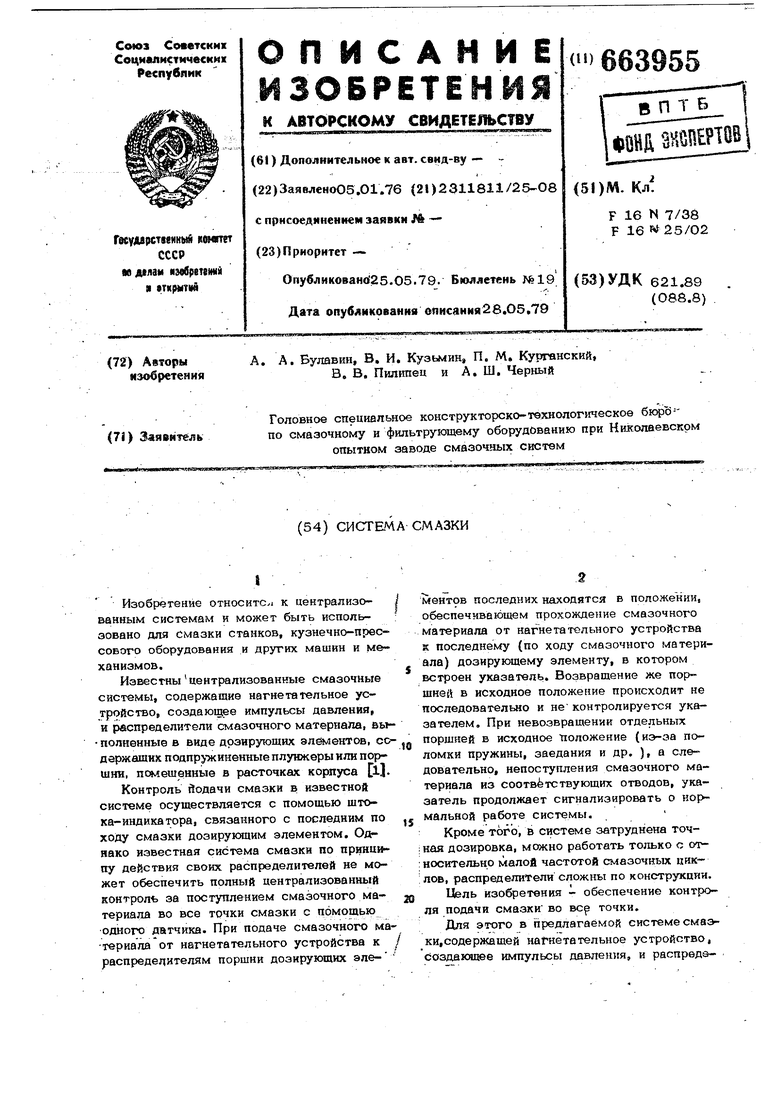

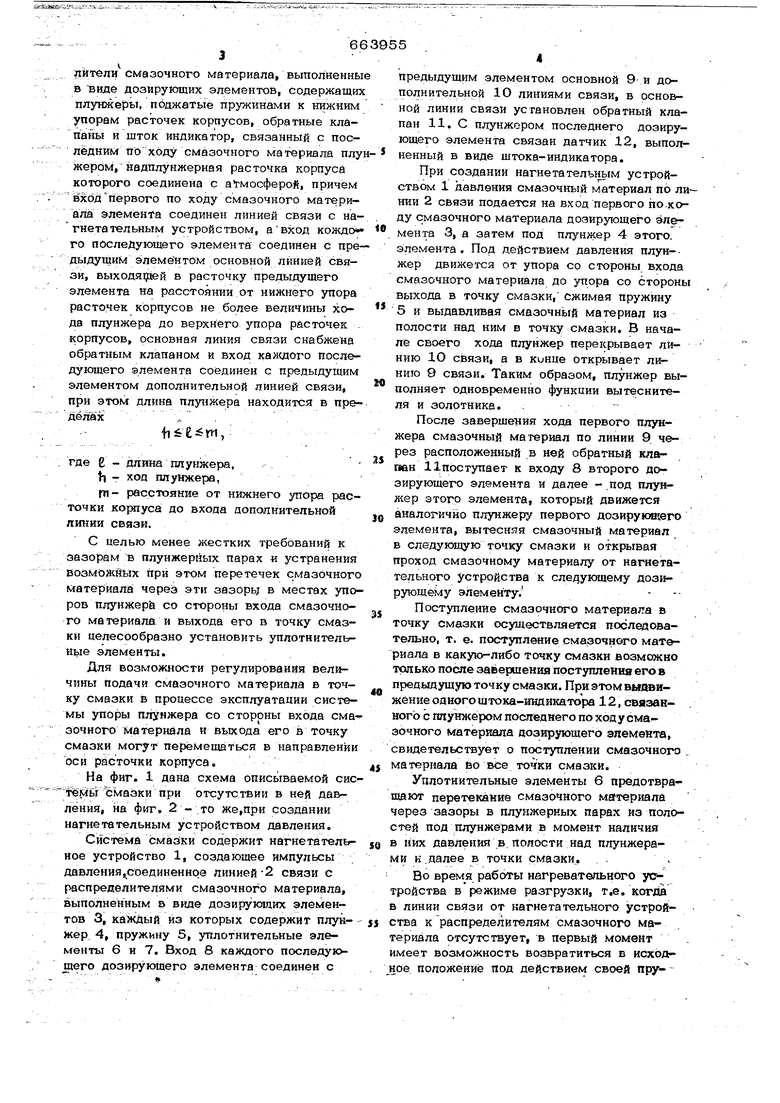

Изобретение относите к централизованным системам и может быть использовано для смазки станков, куэнечно-прессового оборудования и других машин и механизмов. Известны централизованные смазочные системы, содержащие нагнетательное устройство, создающее импульсы давления, и распределители смазочного материала, вы полненные в виде дозирующих элементов, со держащих подпр -жиненные плунжеры или поршни, побешенные в расточках корпуса ij Контроль йодачи смазки в известной системе осуществляется с помощью щтока-индикатора, связанного с последним по ходу смазки дозирующим элементом. Однако известная система смазки по принципу действия своих распределителей не может обеспечить полный централизованный контроле за поступлением смазочного материала во все трчки смазки с помощью одного датчика. При подаче смазочного ма териала от нагнетательного устройства к распределителям поршни дозирующих элементов последних находятся в положении, обеспечивающем прохождение смазочного материала от нагнетательного устройства к последнему (по ходу смазочного материала) дозирующему элементу, в котором встроен указатель. Возвращение же поршней в исходное положение происходит не последовательно и не контролируется указателем. При невозвращении отдельных поршней в исходное положение (иэ-за поломки пружины, заедания и др. ), а следовательно, непоступления смазочного материала из соответствующих отводов, указатель продолжает сигнализировать о ко{ мальной работе системы. Кроме того, в системе затруднена точная дозировка, можно работать только с относительно малой частотой смазочных циклов, распределители сложны по конструкции. Цель изобретения - обеспечение контроля подачи смазки во вс точки. Для этого в предлагаемой системе смаэки,содержащей нагнетательное устройство, Создающее импульсы давления, и распредалйтели смазочного материала, выполненны в виде дозирующих элементов, содержащих плунжеры, поджатые пружинами к нижним упорам расточек корпусов, обратные клапаны и шток индикатор, связанный с последним по ходу смазочного материала плу жером, надплунжерная расточка корпуса которого соединена с агмосферой, причем вхбДпервого по ходу смазочного материала элемента соединен линией связи с нагнетательным устройством, авход кождо го последующего элемента соединен с пре дыдущим элементом основной линией связи, выходя юй в расточку предыдущего элемента на расстоянии от нижнего упора расточек корпусов не более величины хода плунжера до верхнего упора расточек корпусов, основная линия связи снабжена обратным клапаном и вход последующего элемента соединен с предыдущим элементом дополнительной линией связи, при этом длина плунжера находится в предёлах, где g - цлина плунжера, Ь - ход плунжера, ГЯ- расстояние от нижнего упора расточки кортуса до входа дополнительной линии связи. с целью менее жестких требований к зазорам в плунжерных парах и устранения возможных при этом перетечек смазочного материала через эти зазорь; в местах упо ров п лун же рй со стороны входа смазочного материала и выхода его в точку смазки целесообразно установить уплотнительные элементы. Для возможности регулирования величины Подачи смазочного материала в точку смазки в процессе эксплуатации системы упоры плунжера со стороны входа сма зочного материала и вьгхода его в точку смазки могут перемещаться в направлении оси расточки корпуса. На фиг. 1 дана схема описываемой сис темиСмазки при отсутствии в ней давления, на фиг. 2 - то же,при создании нагнетательным устройством давления. Система смазки содержит нагнетательное устройство 1, создающее импульсы давления,соединенноа линией -2 связи с распределителями смазочного материала, выполненным в виде дозирующих элементов 3, каждый из которых содержит плунжер 4, пружину 5, уплотнительные элементы 6 и 7. Вход 8 каждого последующего дозирующего элемента соединен с

663955 предыдущим элементом основной 9 и дополнительной 10 линиями связи, в основной линии связи установлен обратный клапан 11. С плунжером последнего дозирующего элемента связан датчик 12, выполненный в виде штока-индикатора. При создании нагнетательньгм устройством 1 давления смазочный материал по линии 2 связи подается на вход первого по.ходу смазочного материала дозирующего элемента 3, а затем под плунжер 4 этого. элемента. Под действием давления плун-жер движется от упора со стороны входа смазочного материала до упора со стороны выхода в точку смазки, сжимая пружину 5 и выдавливая смазочный материал из полости над ним в точку смазки. В начале своего хода плунжер перекрывает лИнию 10 связи, а в киние открывает линию 9 связи. Таким образом, плунжер выполняет одновременно функции вытеснителя и золотника. . После завершения хода первого плунжера смазочный материал по линии 9 через расположенный .в ней обратный клапан 11поступает к входу 8 второго дозирующего элемента и далее - под плунжер этого элемента, который движется аналогично плунжеру первого дозируюндаго элемента, вытесняя смазочный материал в следующую точку смазки и открывая проход смазочному материалу от нагнетательного устройства к следующему дозирующему элементу. Поступление смазочного материала в точку смазки осуществляется последовательно, т. е. поступление смазочного материала в какую-либо Точку смазки возможно тол ько после заёершемия поступления его в предыдущую точку смазки. При этом выовижение одного штока-индикатора 12, связанного с плунжером последнего по ход у смазочного материала дозирующего элемента, свидетельствует о поступлении смазочного . материала 60 все точки смазки. Уплотнительные элементы 6 предотвращают перетекание смазочного мafтepиaлa через зазоры в плунжерных парах из полостей под плунжерами в момент наличия в них давления в.полости над плунжерами к .далее в точки смазки. Во время работы нагревательного уотройства в режиме разгрузки, т,е. когда в линии связи от нагнетательного устройства к распределителям смазочного материала отсутстБуеТ| в первый момент имеет возможность возвратиться в исходное положение под действием своей пруЖИНЫ только плунжер первого по ходу сма зочного материала дозирующего элемента, так как выходу смазочного материала из полостей под плунжерами остальных дозирующих элементов препятствуют обратные клапаны 11 в основных линиях 9 и перекрытие дополнительных линий Ю плунжерами прудыдущих дозирующих элементов, В конце обратного хода плунжер первого дозирующего элемента откроет выход дополнительной линии Ю связи, давая возможность смазочному материалу перетечь из полости под плунжером второго дозирующего элемента Ё полость под плунжером первого дозирующего элемента, т.е. давая возможность перезарядки первого дозирующего элемента. Под действием своей пружины возвращается в исходное положение плунжер второго до зируклцего элемента. Таким образом, перезарядка всех дози рующих элементов также осуществляется последовательно, а возвращение в исходное положение одного штока-индикатора свидетельствует о завершении процесса п резарядки в целом и готовности распределителей смазочного материала к следующей подаче его в точки смазки во время следующего импульса давления. При наличии давления в точках смазк для предотвращения перетекания смазочного материала из них через зазоры в плут жерньтх парах в ьломент отсутствия дав ления в линии 2 связи уплотнитель ные элементы 7. Уплотнительные элементы 6 и 7 позволяют снизить требования к зазорам плунжерных пар дозирующих элементов, Полость над плунжером последнего по ходу смазочного материала элемента, свя занного со штоком-индикатором, сообщена с атмосферой, что устраняет необходимость в специальном уплотнении выхода щтокй-индикатора из корпуса дозирукяцего элемента. Дозирующие элементы принципиально могут быть выполнены с регулировкой подач смазочного материала к точ ке смазки от некоторого минимального значения путем регулирования положения упоров как со Стороны входа смазочного |йатериала, так и со стороны выхода его в точку смазки. Таким образом, наблюдение лишь за одним штоком-индикатором позволяг ет надежно контролировать поступление смазочного материала во все точки смаэки, т. е. в системе смазки обеспечен це трализованный контроль. При визуальном контроле дозируклций элемент со штокоминдикйтором может быть установлен в удобном для наблюдения месте. При необходимости шток и-индикаторы могут быть установлены в каждом дозирующем элементе. При этом, кроме централизованного контроля обеспечивается также индивидуальный контроль и облегчается обнаружение мест неисправности. При этом в связи с тем, что полости над плунжерами всех дозирующих элементов, кроме последнего по ходу смазочного материала элемента.связаны с точками смазки, в которых может быть повышенное по сравнению с атмосферным давлением, вместо специальных уплотнений целесообразно применять датчики, не нарушающие герметичность полостей, например, с использованием Магнитов, Формула изобретен ия 1, Система смаоки, содержащая нагнетательное устройство, создающее импульсы давления .и .распределители смазочного маtepиaлa, выполйенные в виде дозирующих элементов, содержащих плунжеры, поджатые пружинами к нижним упорам расточек корпусов, обратные клапаны и штокиндикатор, связанный с последним по ходу смазочного материала плунжером, надплунжерная расточка корпуса которого соединена с атмосферой, причем вход первого по ходу смазочного материала элемента соединен линией связи с нагнетательным устройством, а входкаждого последующего элемента - с предыдущим элементом основной линией связи, выходящей в расточку предыдущего элемента на рас- стоянии от нижнего упора расточек корпуса не более величины хода плунжера до верхнего упора расточек корпусов, о т л и ч а Ю щ а я с я тем, что, с целью обеспечения контроля за поступлением смазочного материала во все точки смазки с помощью одного датчика, основная линия связи снабжена обратным клапаном и вход каждого последующего элемента соединен с пр(едь1дуп1им элементом дополнительной линией связи, при этом длина плунжера находится в пределах: . где - длина плунжера, tl - ход плунжера, 171 - расстояние от нижнего упора рас

Авторы

Даты

1979-05-25—Публикация

1976-01-05—Подача