1

Изобретение относится к литейному производству, а именно к изготовлению литейных керамических форм по разовым моделям.

Наиболее близким к предлагаемому изо ретению по технической сущности и достигаемому эффекту является способ удаления выплавляемых моделей из керамической оболочки, включающий нагрев керамической оболочки и модели горячим ВОЗДУ-

хом l. Для осуществления гакохч способа применяют специальные установки с температурой нагрева 2ОО-ЗОО С.

Поскольку модельные воскэобразньге материалы обладают низкой теплопроводностью и значительным коэффициентом объемного ращирения, при медленном нагреве модель, расщиряясь, разрушает оболочку и приводит к повышенному браку огливки, что является недостатком извест кого способа.

Цель изобретения - улучшение качест- ва отливки за счет уменьшения напряженного состояния оболочки при удалении модели.Это достигается тем, что перед нагреванием горячим воздухом на поверхностный слой модели воздействуют-парами ор- гайического растворителя до образования зазора между моделью и оболочкой. При этом горячий воздух нагревают до 350450 С.

(Сущность способа заключается в том, что при воздействии парами органического растворителя поверхностный слой модели частично растворяется, образуя зазор между моделью и оболочкой Йри выплавлении модели воздухом, нагретьал до 35О450 с, ра;сширение модельного материала компенсируется образованным ранее зазором и разрушение оболочки не происходит.

При нагреве воздуха ниже 350°С значительно снижается эффективность выплавления модели, особенно крупных отливок, например судовых винтое.

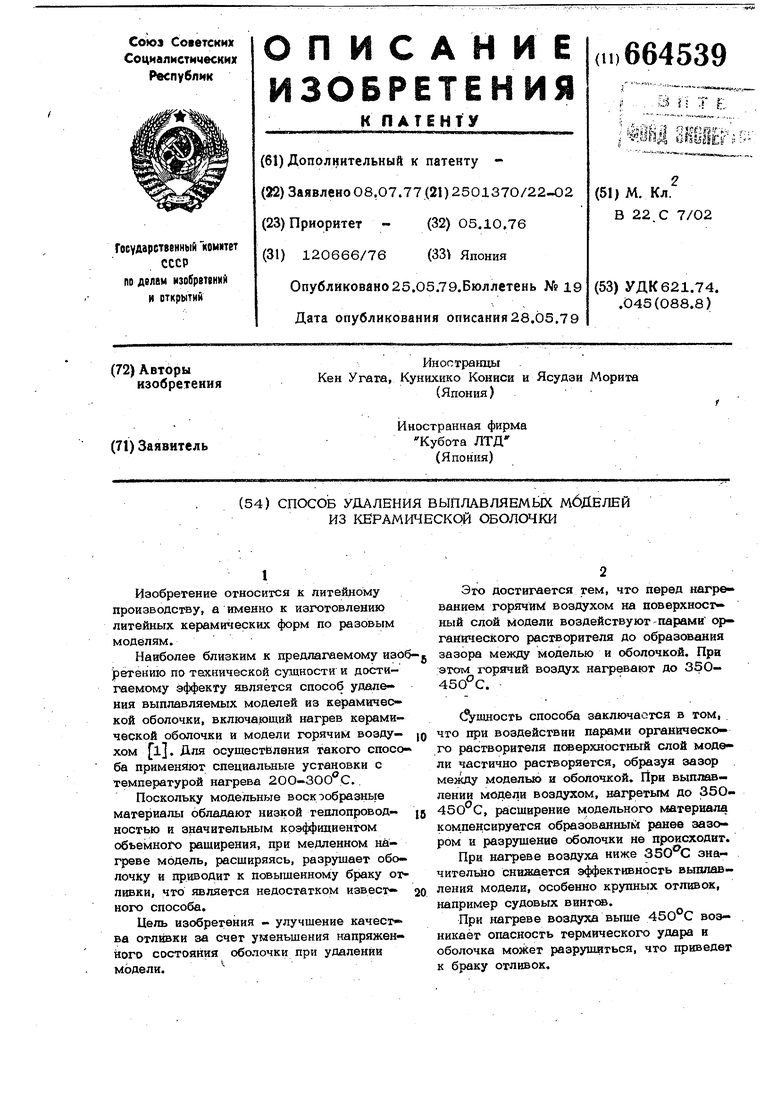

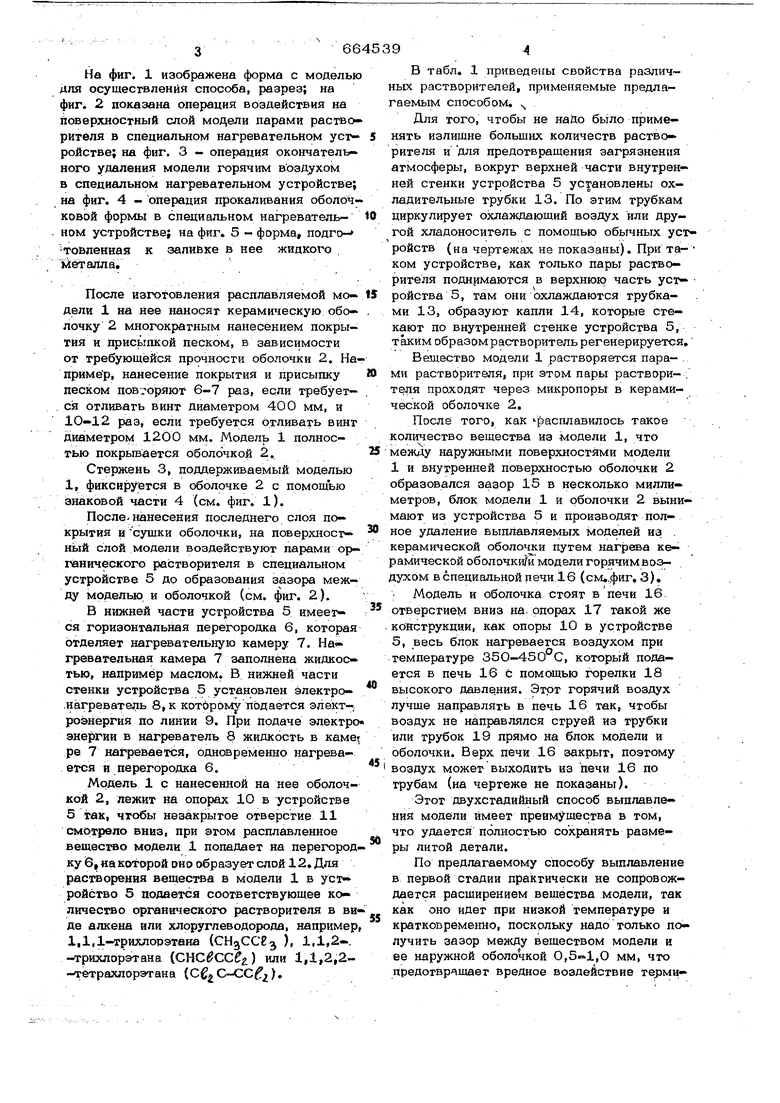

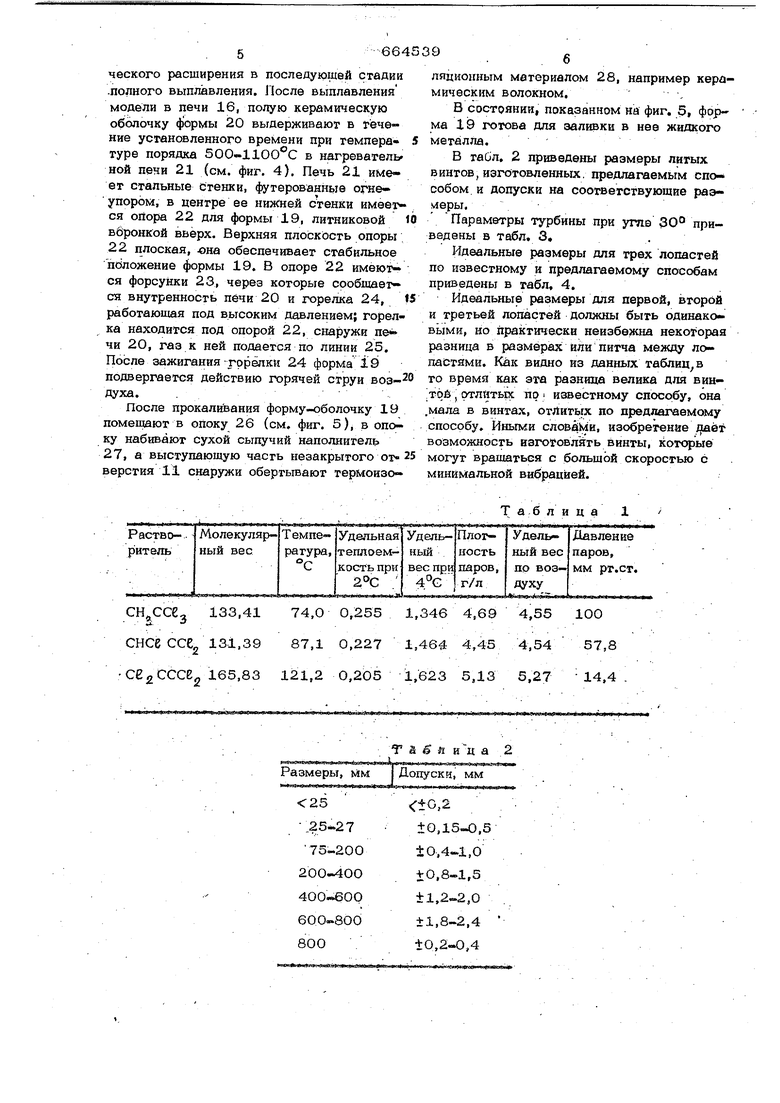

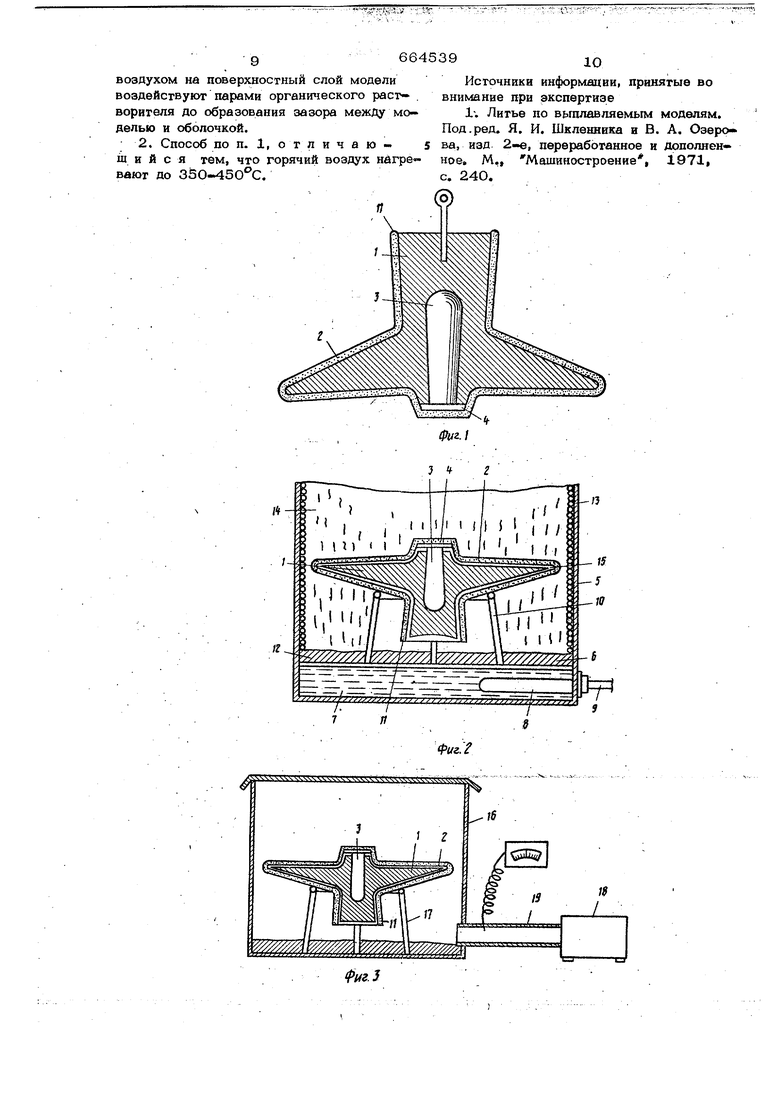

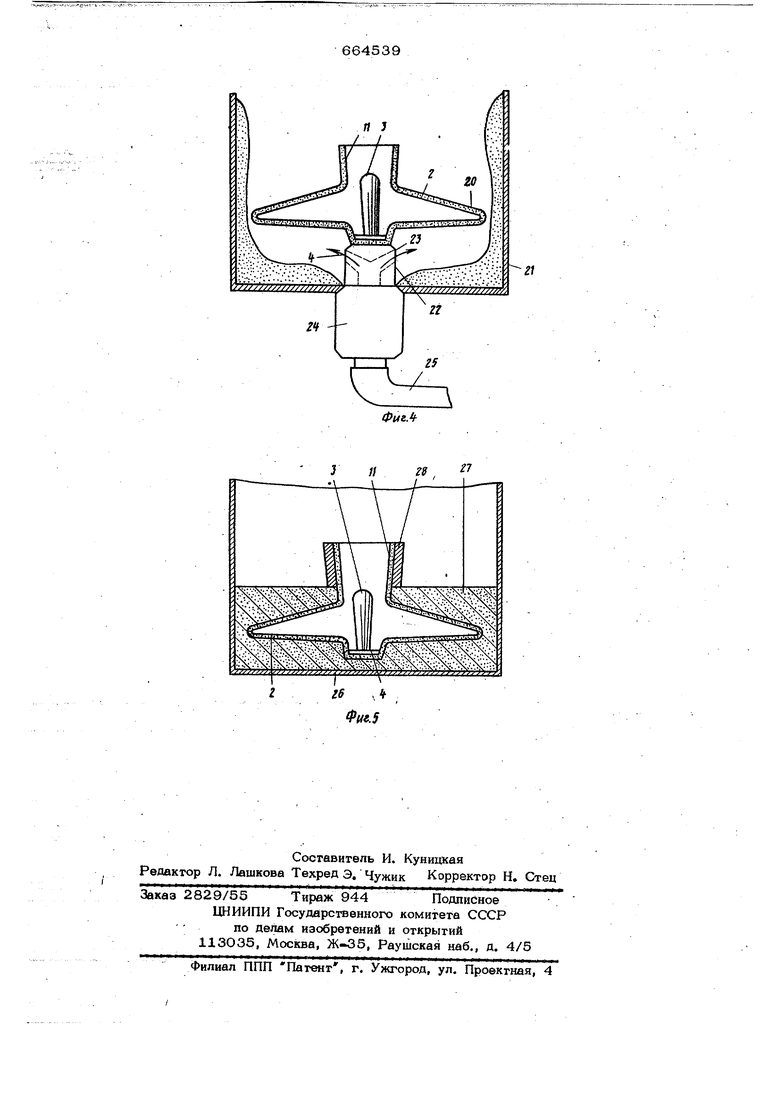

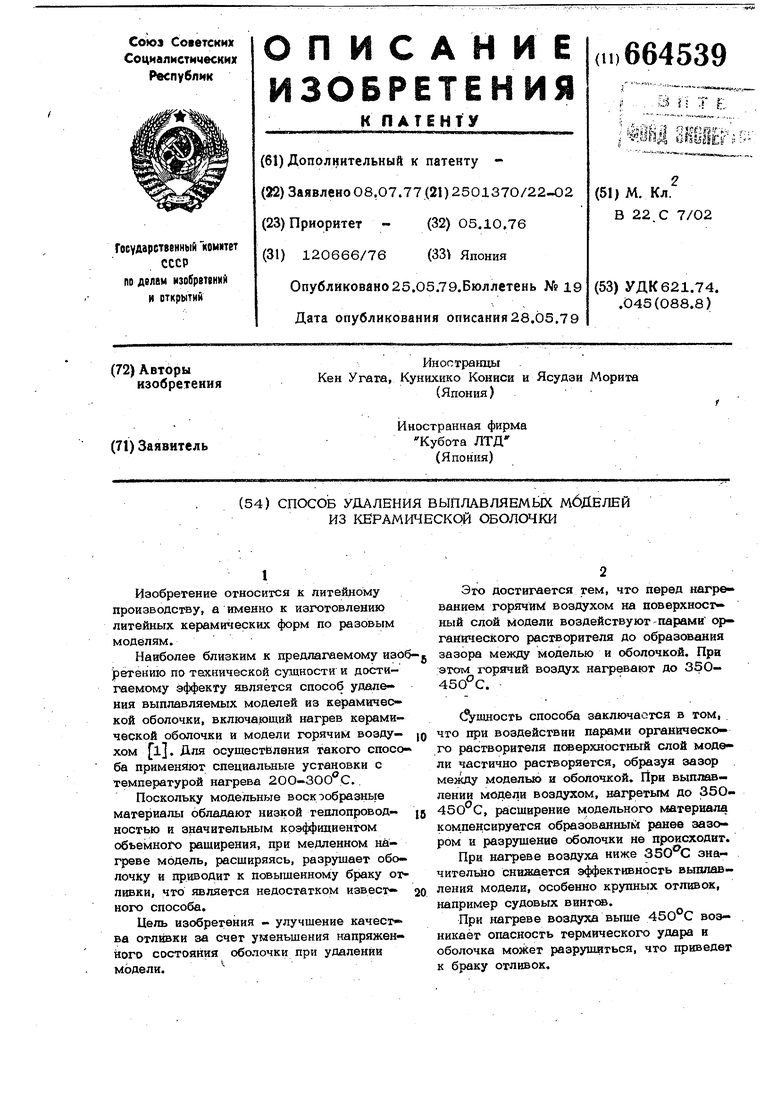

При нагреве воздуха выше вознихсаёт опасность термического удара и оболочка момсет разрушлться, что приведет к браку отливок. 66 На фиг. 1 изображена форма с моделью для осуществления способа, разрез; на фиг. 2 показана операция воздействия на поверхностный слой модели парами растворителя в специальном нагревательном уст ройстве; на фиг. 3 - операция окончательного удаления модели горячим воздухом в специальном нагревательном устройстве; на фиг, 4 - операция прокаливания оболочковой формы в специальном нагреватель. ном устройстве; на фиг. 5 - форма, подго- товпенная к заливке в нее жидкого йёталла. После изготовления расплавляемой мо дели 1 на Нее наносят керамическую обо- лочку 2 многократным нанесением покрытия и присыпкой песком, в зависимости от требующейся прочности оболочки 2, На пример, нанесение покрытия и присыпку песком повгоряют 6-7 раз, если требуется отливать винт диаметром 400 мм, и раз, если требуется отливать винт диаметром 1200 мм. Модель 1 полностью покрывается оболочкой 2. Стержень 3, поддерживаемый моделью 1, фиксиру ется в оболочке 2 с помощью знаковой части 4 {см. фиг. 1). После.нанесения последнего слоя покрытия исушки оболочки, на поверхностный слой модели воздействуют парами органического растворителя в специальном устройстве 5 до образования зазора между моделью и оболочкой (см, фиг, 2). В нижней части устройства 5 имеется горизонтальная перегородка 6, которая отделяет нагревательную камеру 7. На греватрельная камера 7 заполнена жидкостью, например маслом. В нижней части стенки устройства 5 установлен электро- .на греватель 8, к KOTppoMj подается электроэнергия по линии 9, При подаче электро энергии в нагреватель 8 жидкость в каме ре 7 нагрёваетбя, одновременно нагревается и перегородка 6, Модель 1 с нанесенной на нее оболочкой 2, лежит на опорах 10 в устройстве 5 так, чтобы незакрытое отверстие 11 смотрело вниз, при этом расплавленное вещество модели 1 попадает на перегород ку 6 на которой оно образует слой 12. Для растворения вещества в модели 1 в устройство 5 подается соответствующее количество органического растворителя в ви де алкена или хлоруглеводорода, например 1,1,1-трихлорэтана {СНдССВ ) 1.. -трихлорэтана () или 1,1,2,2-тбтрахлорэтана {С С-СС), 94 В табл. 1 приведены свойства различых растворителей, применяемые предлааемым способом. Для того, чтобы не надо было применять излишне больших количеств растворителя и для предотвращения загрязнения атмосферы, вокруг верхней части внутренней стенки устройства 5 установлены охладительные трубки 13. По этим трубкам циркулирует охлаждающий воздух или другой хладоноситель с помощью обычных устройств (на чертежах не показаны). При та- ком устройстве, как только пары растворителя поднимаются в верхнюю часть устройства 5, там они охлаждаются трубками 13, образуют капли 14, которые стекают по внутренней стенке устройства 5, таким образом растворитель регенерируется. Вещество модели 1 растворяется парами растворителя, при этом пары раствори- ; теля проходят через микропоры в керамической оболочке 2. После того, какрасплавилось такое количество вещества из модели 1, что между наружными поверхностями модели 1 и внутренней поверхностью оболочки 2 образовался зазор 15 в несколько миллиметров, блок модели 1 и оболочки 2 вынимают из устройства 5 и производят полное удаление выплавляемых моделей па . керамической оболоч си путем нагрева керамической оболочки и модели горячимвоэдухом в специальной печи 16 (см.„фиг. 3), Модель и оболочка стоят в печи 16. отверстием вниз нд. опорах 17 такой же конструкции, как опоры 10 в устройстве 5, весь блрк нагревается воздухом при температуре 350-450 С, который подается в печь 16 с помощью гЧэрелки 18 высокого давле ния. Этот горячий воздух лучше направлять в печь 16 так, чтобы воздух не направлялся струей из трубки или трубок 19 прямо на блок модели и оболочки. Верх печи 16 закрыт, поэтому воздух может выходить из печи 16 по трубам (на чертеже не показаны). Этот двухстадийный способ выплавления модели имеет преим: щества в том, что удается полностью сохранять размеры литой детали. По предлагаемому способу выплавление в первой стадии практически не сопровождается расширением вещества модели, так как оно идет при низкой температуре и кратковременно, поскольку надо только получить зазор между веществом модели и ее наружной оболочкой О,,0 мм, что предотвращает вредное воздействие термического расширения в последующей стадии ПОЛНОГО выплавления. После выплавления модели в печи 16, полую керамическую оболочку )юрмы 20 выдерживают в течение установленного времени при температуре порядка SOO-llOO C в нагревательной пени 21 (см. фиг. 4). Печь 21 имеет стальные стенки, футерованные огне упором, в центре ее нижней стенки имеется опора 22 для формы 19, литниковой вбронкой вверх. Верхняя плоскость опоры 22 плоская, «на обеспечивает стабильное положение формы 19. В опоре 22 имеются форсунки 23, через которые сообщается внутренность печи 20 и горелка 24, работающая под высоким давлением; горелка находится под опорой 22, снаружи печи 20, газ к ней подается по линии 25. После зажигания горелки 24 форма 19 подвергается действию горячей струи воздуха,.

После прокалиЬания форму-оболочку 19 помещают в опоку 26 (см, фиг. 5), в опоку набивают сухой сыпучий наполнитель 27, а выступающую часть незакрытого от« верстия 11 снаружи обертывают термоизоляционным материалом 28, например керамическим волокном.,

В состоянии, показанном на фиг, 5, фор-ма 19 готова для заливки в нее жидкого металла.

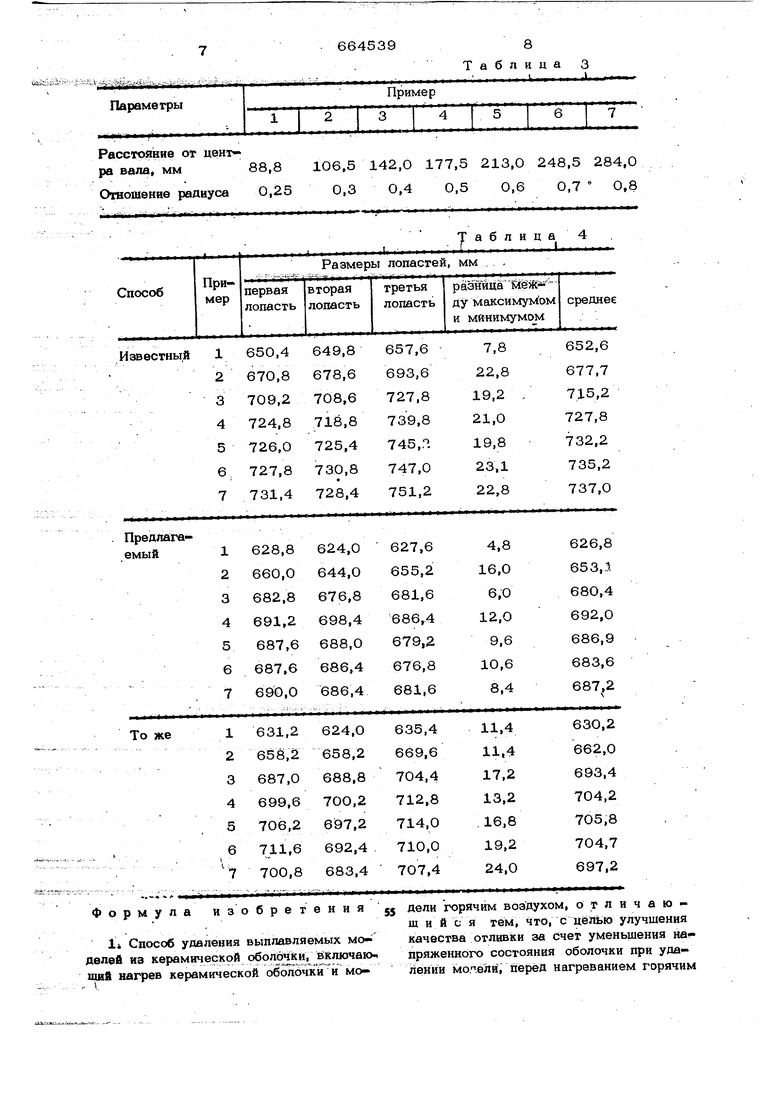

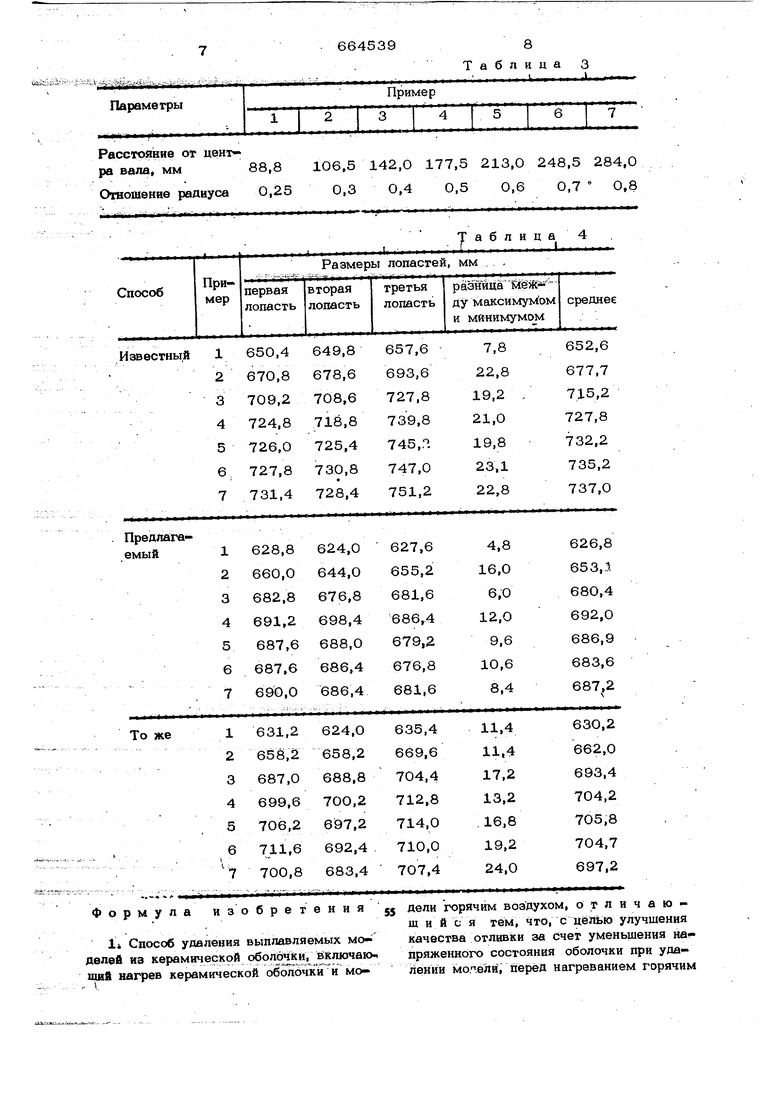

В таСл. 2 приведены размеры литых винтов, изготовленных, предлагаемым способом и допуски на соответствующие раэ(леры.

Параметры турбины при угле 30 приведены в табл. 3,

Идеальные размеры для трех лопастей по известному и предлагаемому способам приведены в табл, 4.

Идеальные размеры для первой, второй и третьей лошстей Должны быть одинаковыми, но практически неизбежна некоторая разница в размерах или питча между лопастями. Как видно из данных таблиц в то время как эта разница велика для винITOS , отлйтьгс по известному способу, она .мала в винтах, отЛитых по предлагаемому способу. Иными cлoвйis и, изобретение joiaeT возможность изготовлять винты, которые могут вращаться с больщой скоростью с минимальной вибрац1Е1ей,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ удаления модельного состава из оболочковых форм | 1981 |

|

SU977099A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| Способ изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU865488A1 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| Способ изготовления форм по выплавляемым моделям | 1987 |

|

SU1496904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

CHj,CCe3 133,41 74,0 0,255 1,346 СНСе ССе 131,39 87,l 0,227 1,464 CegCCCBg 165,83 121,2 0,205 1,623

Т & 6 fi а 2 4,69 4,55 100 4,45 4,54 57,8 5ДЗ 5,27 14,4 Расстояние от центра вала, мм88,8 1О6,5 142,0 Отношение радиуса 0,250,3 0,4 Формула изобретения jj ii Способ удаления выплавляемых моделей из керамической оболочки, включакь щий нагрев керамической оболочки и мотаблица 4 177,5 213,0 248,5 284,0 0,5 0,6 0,7 0,8 дели горячим воздухом, отличаюш и и с я тем, что, с цепью улучшения качества огливки за счет уменьшения напряженного состояния оболочки при удаленйи молели, перед нагреванием горячим

Q664539lo

воздухом на поверхностный слой моделиИсточники информации, принятые во

воздействуют парами органического раст- .внимание при экспертизе верителя до образования зазора между мо-1-. Литье по выплавляемым моделям,

делью и оболочкой.Под.ред. Я. И. Шкленника и В. А. Озеро2. Способ по п. 1, о т л и ч а ю - 5ва, изд 2-е, переработанное и дополненщ и и с я тем, что горячий воздух нйгре-ное. М,, Машиностроение, 1971,

вают до 350-450С.с. 240,

J9

J //

Авторы

Даты

1979-05-25—Публикация

1977-07-08—Подача