(54) УСТРОЙСТВО ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения армированной пряжи | 1979 |

|

SU982536A3 |

| Устройство для подачи одной вытянутой ленты к по меньшей мере двум прядильным местам кольцевой прядильной машины | 1989 |

|

SU1819301A3 |

| Устройство для бескольцевого прядения | 1977 |

|

SU897116A3 |

| СПОСОБ ФОРМИРОВАНИЯ ОДИНОЧНОЙ И АРМИРОВАННОЙ ПРЯЖИ В БЕСКОЛЬЦЕВОМ ПРЯДЕНИИ | 1998 |

|

RU2130092C1 |

| Устройство для бескольцевого прядения | 1973 |

|

SU579908A3 |

| Устройство для получения пряжи | 1989 |

|

SU1773267A3 |

| Устройство для отсоса красителя из текстильного полотна на печатной машине | 1974 |

|

SU618057A3 |

| УСТРОЙСТВО для БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1971 |

|

SU298711A1 |

| Устройство для бескольцевого прядения | 1972 |

|

SU557766A3 |

| Прядильная машина для бескольцевого прядения | 1985 |

|

SU1584753A3 |

1

Изобретение относится к текстильной промышленности, а именно к оборудованию для получения пряжи бескольцевым способом.

Известно устройство для бескольцевого прядения, содержащее два горизонтальных перфорированных барабана, установленных под расчесывающим валиком параллельно один другому и с возможностью вращения в одном направлении, всасывающие патрубки, размещенные внутри барабанов и обращенные один к- другому, и пару отводных валиков, установленных с одной из торцовых сторон перфорированных барабанов перпендикулярно их осям 1.

В данном устройстве разделенные расчесывающим валиком волокна в, неориентированном состоянии поступают в зону формирования пряжи и располагаются на перфорированных барабанах в зоне всасывающих патрубков под разными углами к осям барабанов.

Это обуславливает снижение прочности получаемой пряжи и ограничивает скорость отвода пряжи и, соответственно, производительность устройства.

Цель изобретения - повышение качества пряжи II производительности прядения. Это достигается тем, что устройство имеет средство для ориентации волокон вдоль перфорированных барабанов, представляющее собой, по крайней мере, один приводной диск с выступами на ободе, установленный горизонтально над одним из барабанов. Кроме того, устройство содержит две пластины для ограничения распыла волокон, размещенные между расчесывающим валиком и перфорированными барабанами вдоль направления движения волокон, при этом в одной из пластин на уровне диска выполнена горизонтальная прорезь для прохода выступов диска в зону движения волокон,

а каждый выступ диска имеет форму пилообразного зуба.

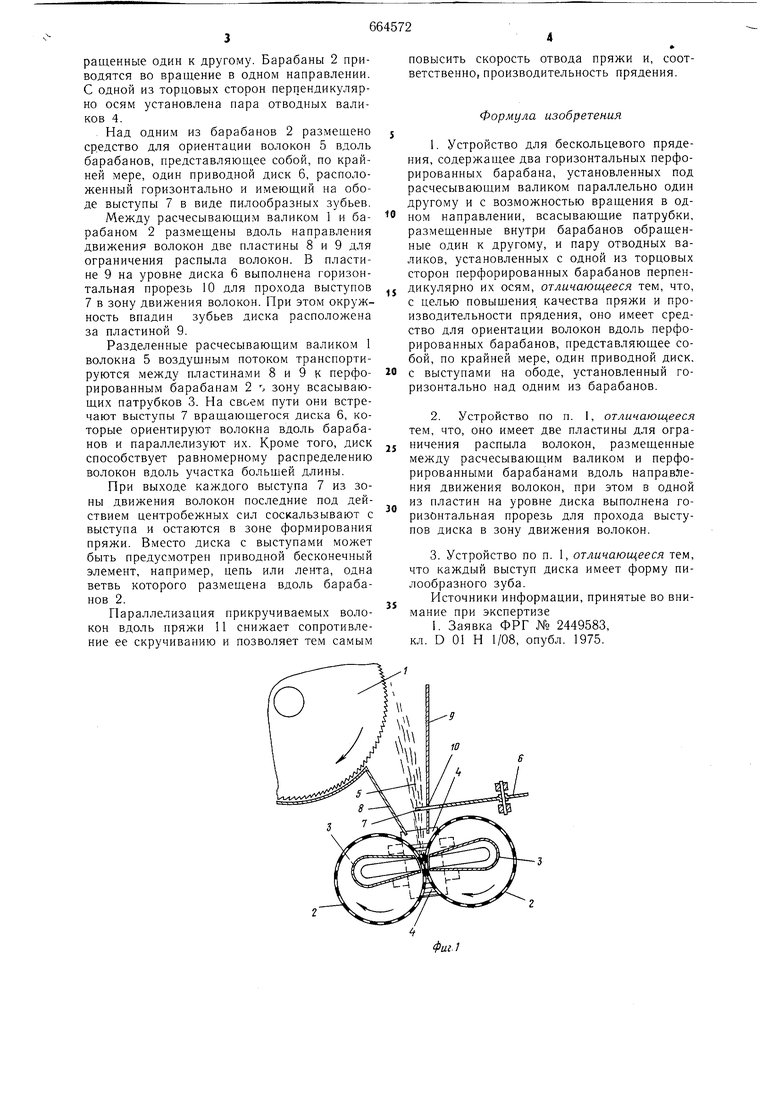

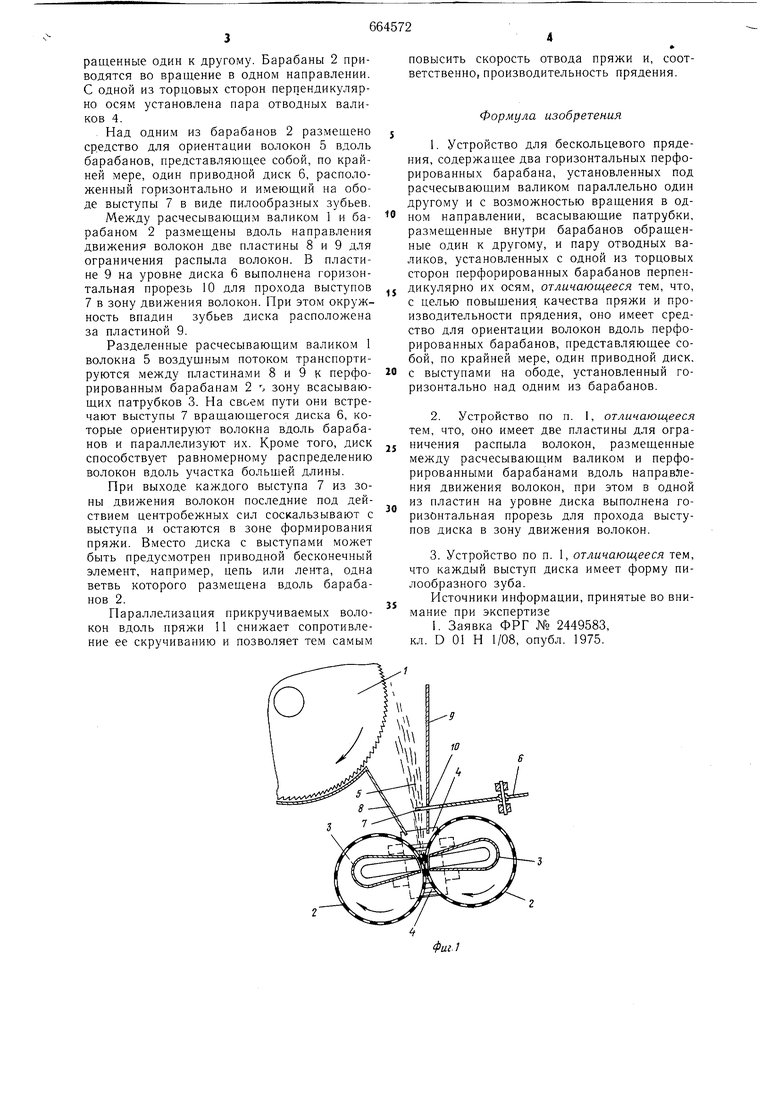

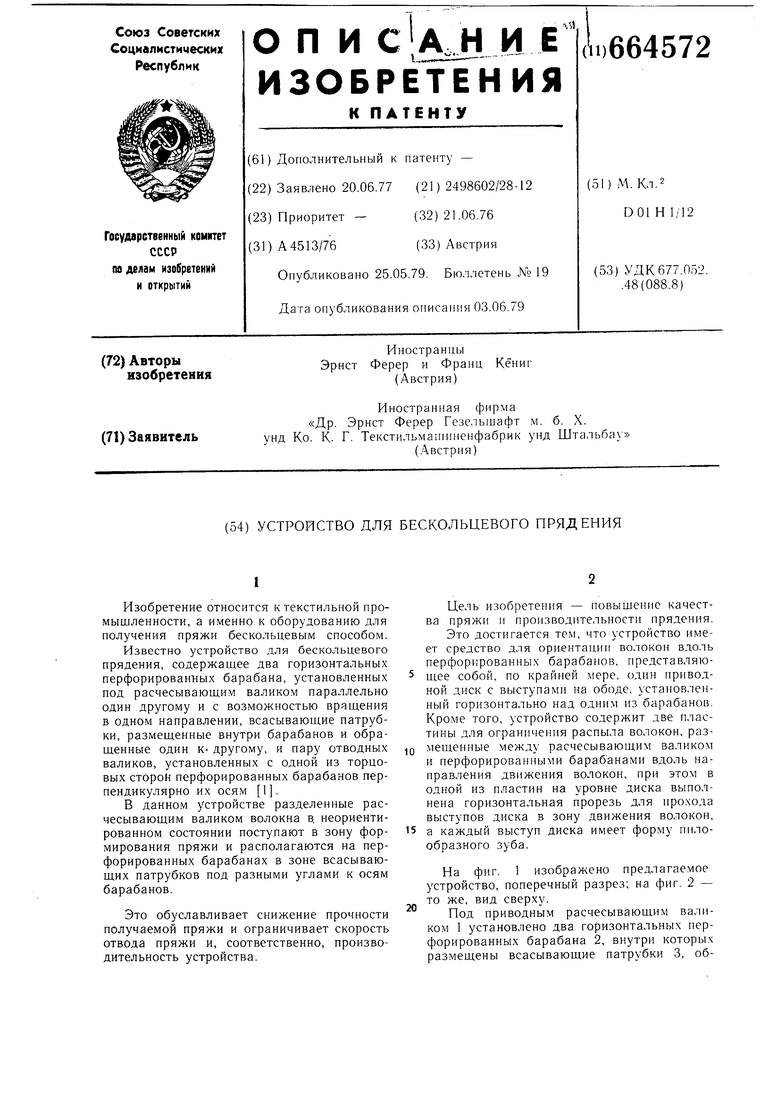

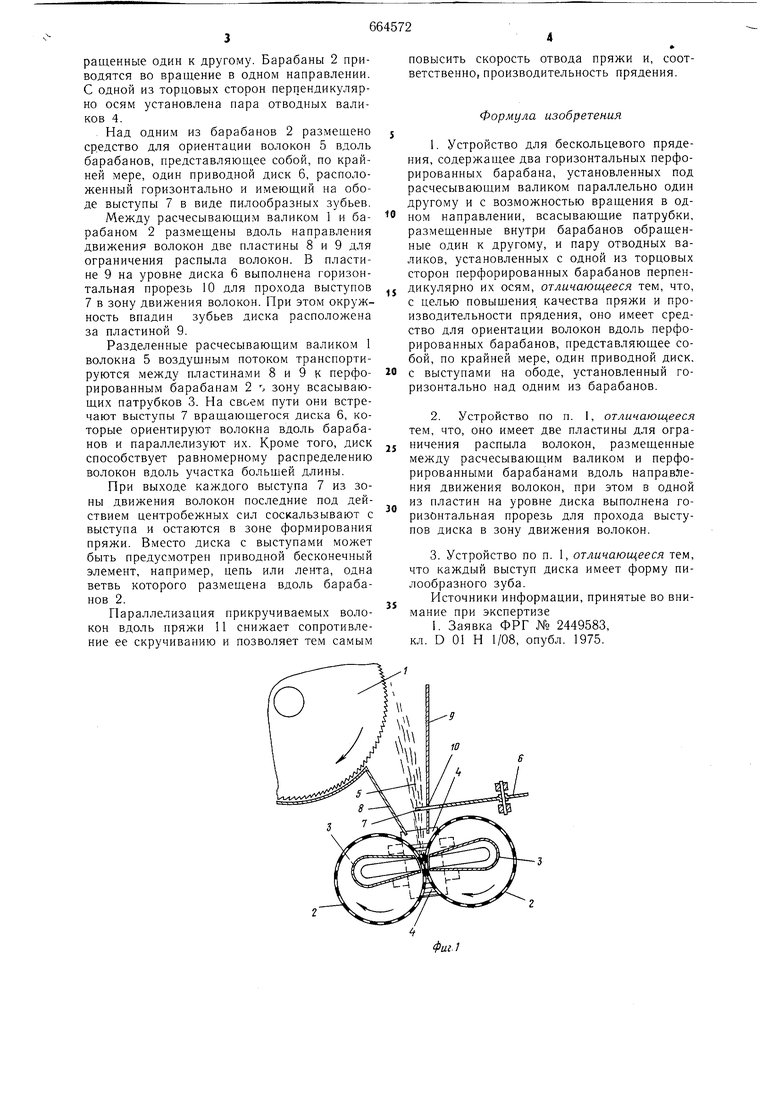

На фиг. I изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - то же, вид сверху.

Под приводным расчесывающим валиком 1 установлено два горизонтальных перфорированных барабана 2, внутри которых размещены всасывающие патрубки 3, обращенные один к другому. Барабаны 2 приводятся во вращение в одном направлении. С одной из торцовых сторон перпендикулярно осям установлена пара отводных валиков 4.

. Над одним из барабанов 2 размещено средство для ориентации волокон 5 вдоль барабанов, представляющее собой, по крайней мере, один приводной диск 6, расположенный горизонтально и имеющий на ободе выступы 7 в виде пилообразных зубьев.

Между расчесывающим валиком 1 и барабаном 2 размещены вдоль направления движения волокон две пластины 8 и 9 для ограничения распыла волокон. В пластине 9 на уровне диска 6 выполнена горизонтальная прорезь 10 для прохода выступов 7 в зону движения волокон. При этом окружность впадин зубьев диска расположена за пластиной 9.

Разделенные расчесывающим валиком 1 волокна 5 воздущным потоком транспортируются между пластинами 8 и 9 к перфорированным барабанам 2 зону всасывающих патрубков 3. На своем пути они встречают выступы 7 вращающегося диска 6, которые ориентируют волокна вдоль барабанов и параллелизуют их. Кроме того, диск способствует равномерному распределению волокон вдоль участка больщей длины.

При выходе каждого выступа 7 из зоны движения волокон последние под действием центробежных сил соскальзывают с выступа и остаются в зоне формирования пряжи. Вместо диска с выступами может быть предусмотрен приводной бесконечный элемент, например, цепь или лента, одна ветвь которого размещена вдоль барабанов 2.

Параллелизация прикручиваемых волокон вдоль пряжи 11 снижает сопротивление ее скручиванию и позволяет тем самым

повысить скорость отвода пряжи и, соответственно, производительность прядения.

Формула изобретения

с выступами на ободе, установленный горизонтально над одним из барабанов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-05-25—Публикация

1977-06-20—Подача