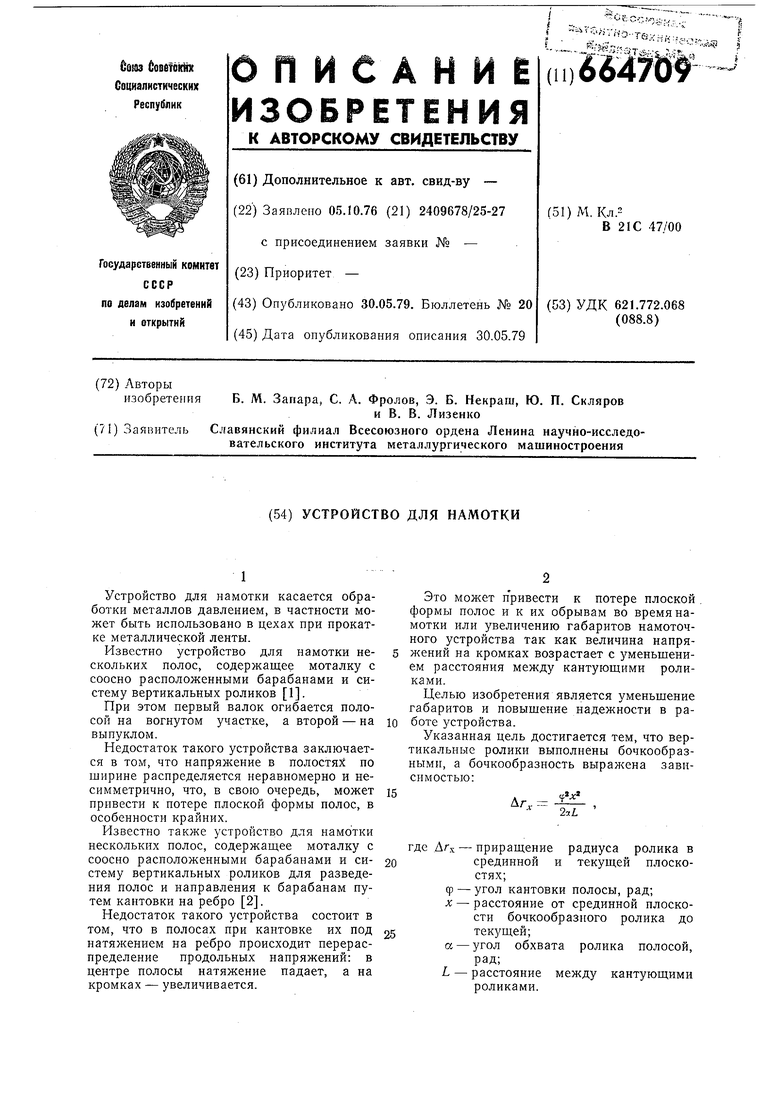

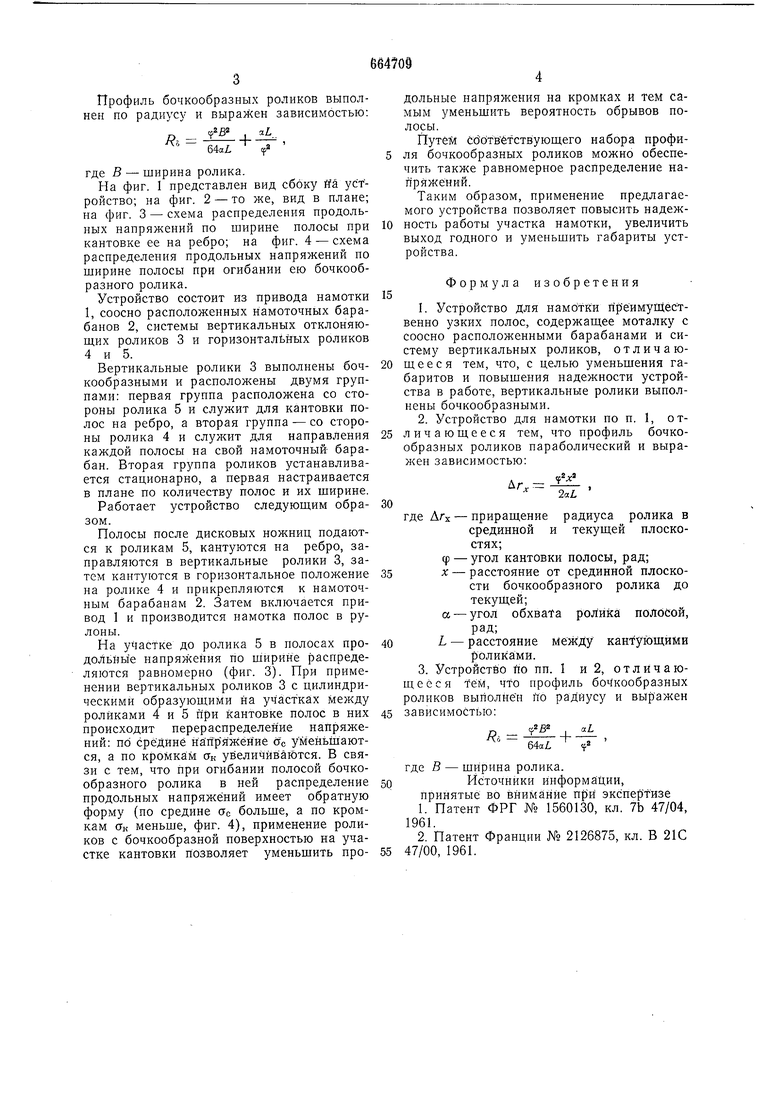

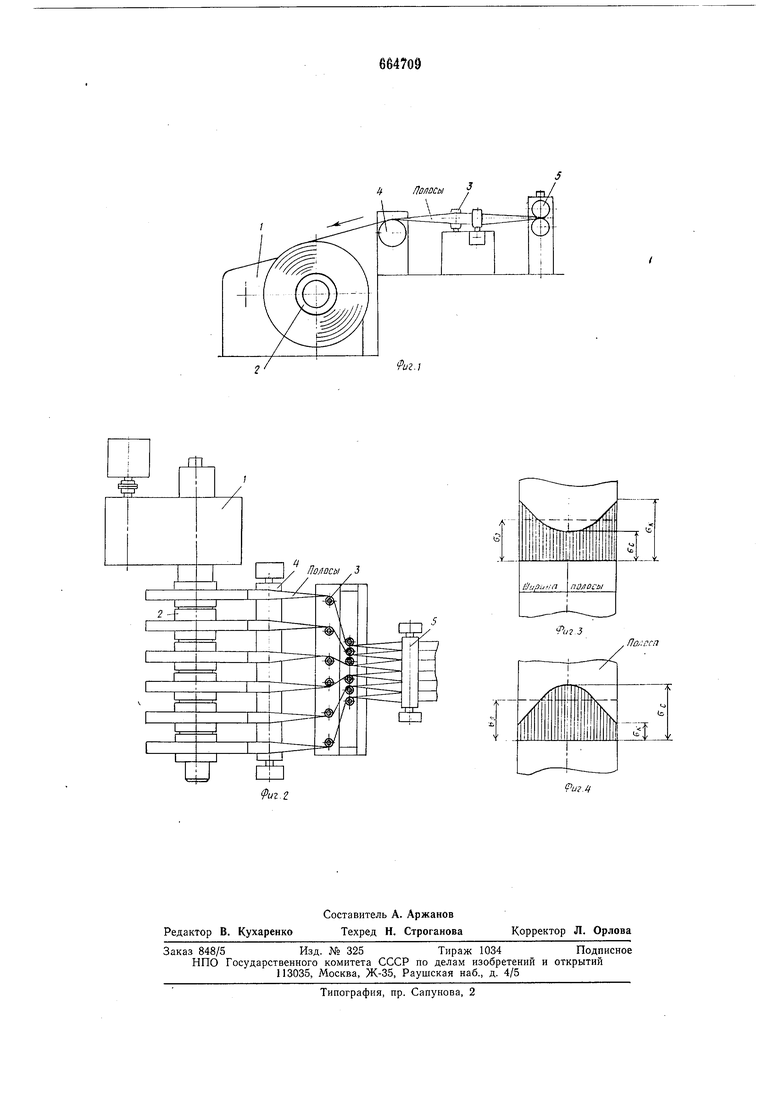

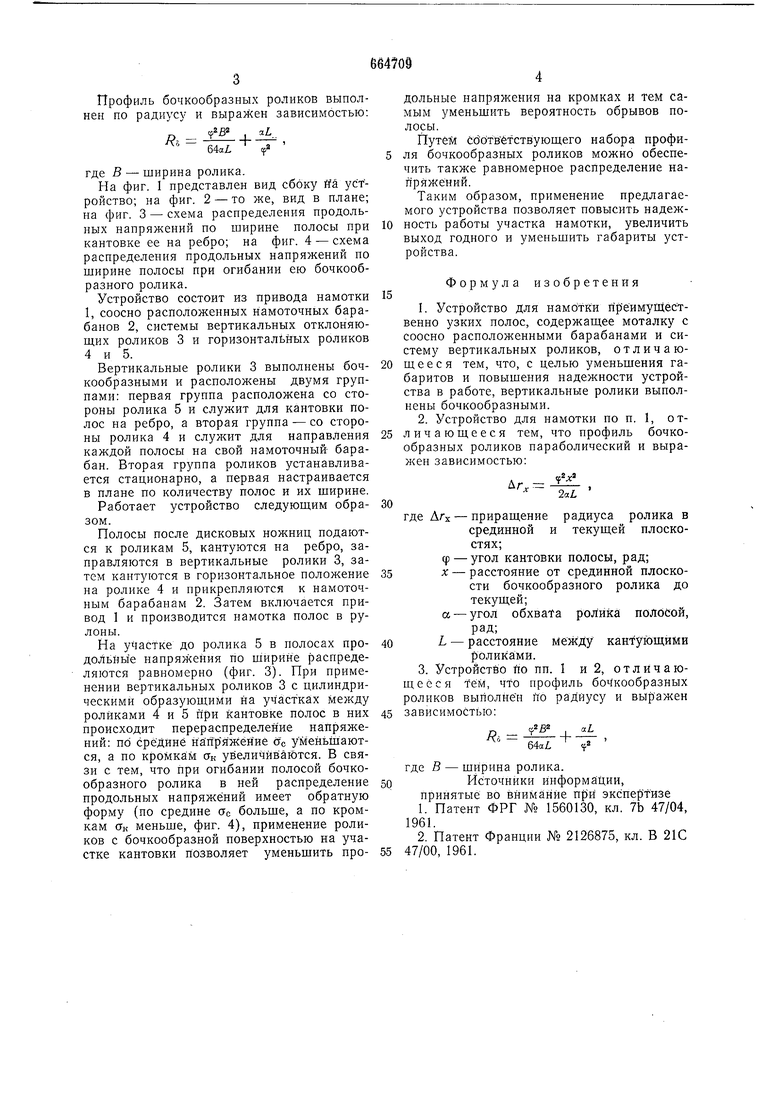

Устройство для намотки касается обработки металлов давлением, в частности может быть использовано в цехах при прокатке металлической ленты. РГзвестно устройство для намотки нескольких полос, содержащее моталку с соосно расположенными барабанами и систему вертикальных роликов 1. При этом первый валок огибается полосой на вогнутом участке, а второй - на выпуклом. Недостаток такого устройства заключается в том, что напряжение в полостях по ширине распределяется неравномерно и несимметрично, что, в свою очередь, может привести к потере плоской формы полос, в особенности крайних. Известно также устройство для намотки нескольких полос, содержащее моталку с соосно расположенными барабанами и систему вертикальных роликов для разведения полос и направления к барабанам путем кантовки на ребро 2. Недостаток такого устройства состоит в том, что в полосах при кантовке их под натяжением на ребро происходит перераспределение продольных напряжений: в центре полосы натяжение падает, а на кромках - увеличивается. Это может привести к потере плоской формы полос и к их обрывам во время намотки или увеличению габаритов намоточного устройства так как величина напряжений на кромках возрастает с уменьщением расстояния между кантующими роликами. Целью изобретения является уменьшение габаритов и повышение надежности в работе устройства. Указанная цель достигается тем, что вертикальные ролики выполнены бочкообразными, а бочкообразность вырал ена зависимостью:АЧ Аг,- - , 2o,L где Агх - приращение радиуса ролика в срединной и текущей плоскостях;Ф - угол кантовки полосы, рад; X - расстояние от срединной плоскости бочкообразного ролика до текущей; а, - угол обхвата ролика полосой, рад; L - расстояние между кантующими роликами. Профиль бочкообразных роликов выполнен по радиусу и выражен зависимостью: , «i. - 64aL ср где В - ширина ролика. На фиг. 1 иредставлен вид сбоку йа устройство; на фиг. 2 - то же, вид в плане; на фиг. 3 - схема распределения продольных напряжений по ширине полосы при кантовке ее на ребро; на фиг. 4 - схема распределения продольных напряжений по ширине полосы при огибании ею бочкообразного ролика. Устройство состоит из привода намотки 1, соосно расположенных намоточных барабанов 2, системы вертикальных отклоняющих роликов 3 и горизонтальных роликов 4 и 5. Вертикальные ролики 3 выполнены бочкообразными и расположены двумя группами: первая группа расположена со стороны ролика 5 и служит для кантовки полос на ребро, а вторая группа - со стороны ролика 4 и слулшт для направления каждой полосы на свой намоточный- барабан. Вторая группа роликов устанавливается стационарно, а первая настраивается в плане по количеству полос и их ширине. Работает устройство следующим образом. Полосы после дисковых ножниц подаются к роликам 5, кантуются на ребро, заправляются в вертикальные ролики 3, затем кантуются в горизонтальное положение на ролике 4 и прикрепляются к намоточным барабанам 2. Затем включается привод 1 и производится намотка полос в рулоны. Па участке до ролика 5 в полосах продольные напряжения по ширине распределяются равномерно (фиг. 3). При применении вертикальных роликов 3 с цилиндрическими образующими на участках между роликами 4 и 5 при Кантовке полос в них происходит перераспределение напряжений: по средине нап ряжёние cfc уменьшаются, а по кромкам Стк увеличйва1отся. В связи с тем, что при огибании полосой бочкообразного ролика в ней распределение продольных напряжений имеет обратную форму (по средине Ос больще, а по кромкам (Тк меньше, фиг. 4), применение роликов с бочкообразной поверхностью на участке кантовки позволяет уменьшить продольные напряжения на кромках и тем самым уменьшить вероятность обрывов полосы. Путей сбОтвётствующего набора профиля бочкообразных роликов можно обеспечить также равномерное распределение напряжений. Таким образом, применение предлагаемого устройства позволяет повысить надежность работы участка намотки, увеличить выход годного и уменьшить габариты устройства. Формула изобретения 1.Устройство для намотКи преимуЩественно узких полос, содержащее моталку с соосно расположенными барабанами и систему вертикальных роликов, отличающееся тем, что, с целью уменьщения габаритов и повышения надежности устройства в работе, вертикальные ролики выполнены бочкообразными. 2.Устройство для намотки по п. 1, отличающееся тем, что профиль бочкообразных роликов параболический и выражен зависимостью: дг - Ji L.1 / J. где Агх - приращение радиуса ролика в срединной и текущей плоскостях;Ф - угол кантовки полосы, рад; X - расстояние от срединной плоскости бочкообразного ролика до текущей; а - угол обхвата ролика полосой, рад; L - расстояние между кантующими роликами. 3.Устройство fro пп. I и 2, отличаюееся тем, что профиль бог(кообразных оликов вьшолиен по радиусу и выражен ависимостью: I :г де В - ширина ролика. Источники информа1ции, принятые во внимание прй экспертизе 1.Патент ФРГ № 1560130, кл. 7Ь 47/04, 1961. 2.Патент Франции № 2126875, кл. В 21С 7/00, 1961.

4 Паласы

Й/г.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для одновременной намотки нескольких полос | 1976 |

|

SU625798A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| СПОСОБ НАМОТКИ ТОНКОЙ ЛЕНТЫ В РУЛОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256519C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для разведения полос | 1978 |

|

SU745831A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Устройство для подачи кольцеобразных изделий к обвязочным машинам | 1981 |

|

SU965909A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Агрегат продольной резки ленточногоМАТЕРиАлА | 1979 |

|

SU816703A1 |

| Устройство для регулирования скорости при намотке мелкосортного проката | 1980 |

|

SU893287A1 |

р1п-г

9и г. if

Авторы

Даты

1979-05-30—Публикация

1976-10-05—Подача