54) АГРЕГАТ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТОЧНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки полосы | 1979 |

|

SU872058A1 |

| Устройство для продольной резки полосы | 1981 |

|

SU990439A1 |

| Агрегат продольной резки полос | 1981 |

|

SU967687A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Устройство для продольной резки полосы | 1975 |

|

SU612728A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

I

Изобретение относится к обработк металлов давлениюк и быть нопольэоваио для продольной резки ленточного материала.

Известен агрегат для продольной резки ленточного материала, содержащий раэмат1«11атель, дисковые ножинцн, роликоаие станции, механизм раэведеиия узких лент и моталку

Недостатками изаестноз у агрегата является то, что ярн разведении полос возмещено повреждение их поверхностей, а также нестабильное фор «1рование рулона иа моталке.

Наиболее близким техническим решением является агрегат продольной резки ленточного материала, содержащий последовательно установленные разматыватель, дисковые ножницы, с установленными перед ними и за ними трехроликовыми станциями, механизм разведения разрезанных лент в виде двух групп вертикальных кантующих роликов и две фрикционные моталки PJ

Недостаток известного агрегата заключается в том, что он содержит большое количество вертикальных роликов, что усложняет процесс заправки агрегата и снижает его производительность.

Цель изобретения - повьеюние производительности работы.

Указанная цель достигается t&n, что механизм разведения разрезангаис лент установлен над моталками с возможностью поворота в горизонтальной плоскости, а моталки снабжеш механизмом перемещения в осевом направлении.

Средние ролики в трехроликовых станциях выполнены качаюиимися, П1Жчем средний ролик трехроликовой станции, установленной перед дисковыми ножницами, в своем нижнем положении контактирует с входнь роликом, снабженным механизмом периодического

вращения, а средний ролик трехроликовой станции, установленной за дисковыми ножницами, снабжен щдаводом регулировочного перемещения в виде кинематически связанного с ним силового цилиндра.

Выходной ролик трехроликовой станции, установленной перед дисковили ножницами, и входной ролик трехроликовой станции, установленной за дис-

ковыми ножницами, установлены с возможностью регулировочного перемещения их по высоте.

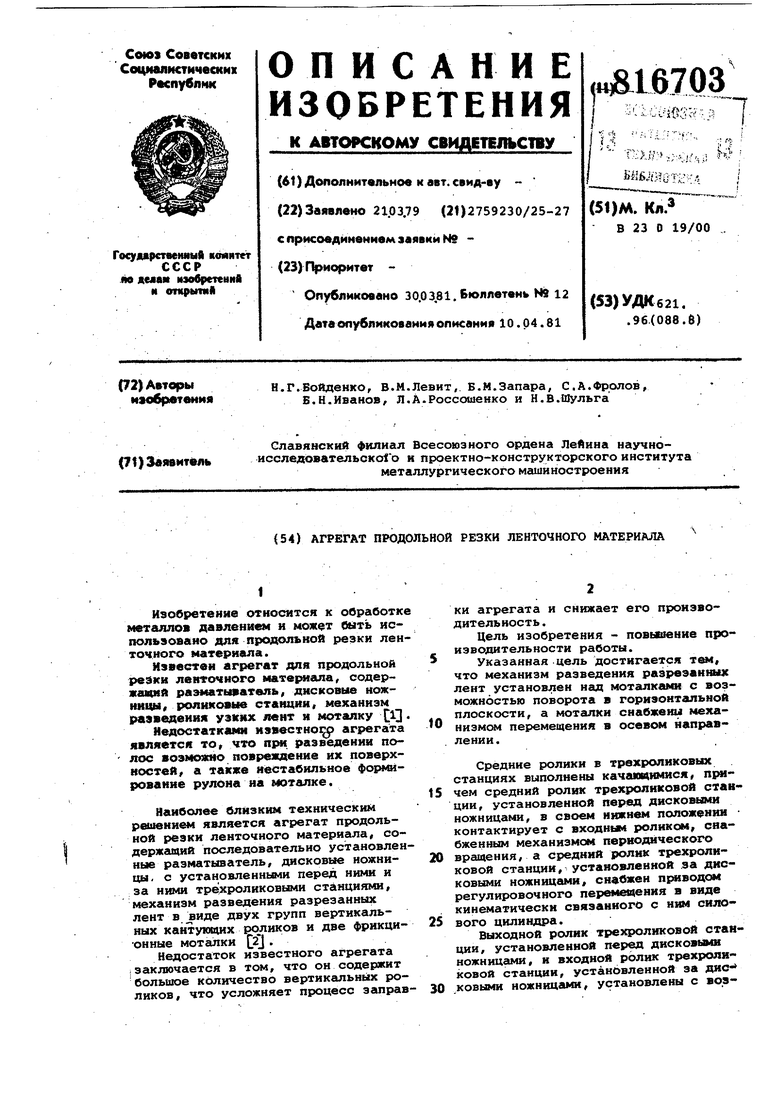

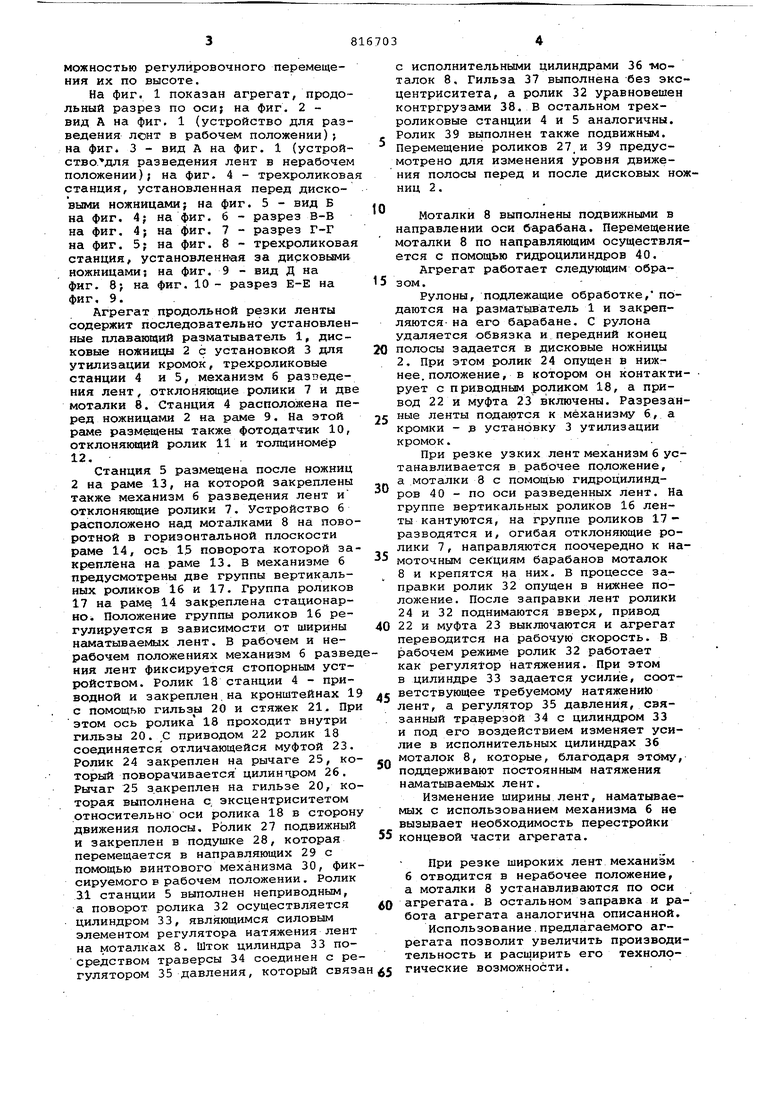

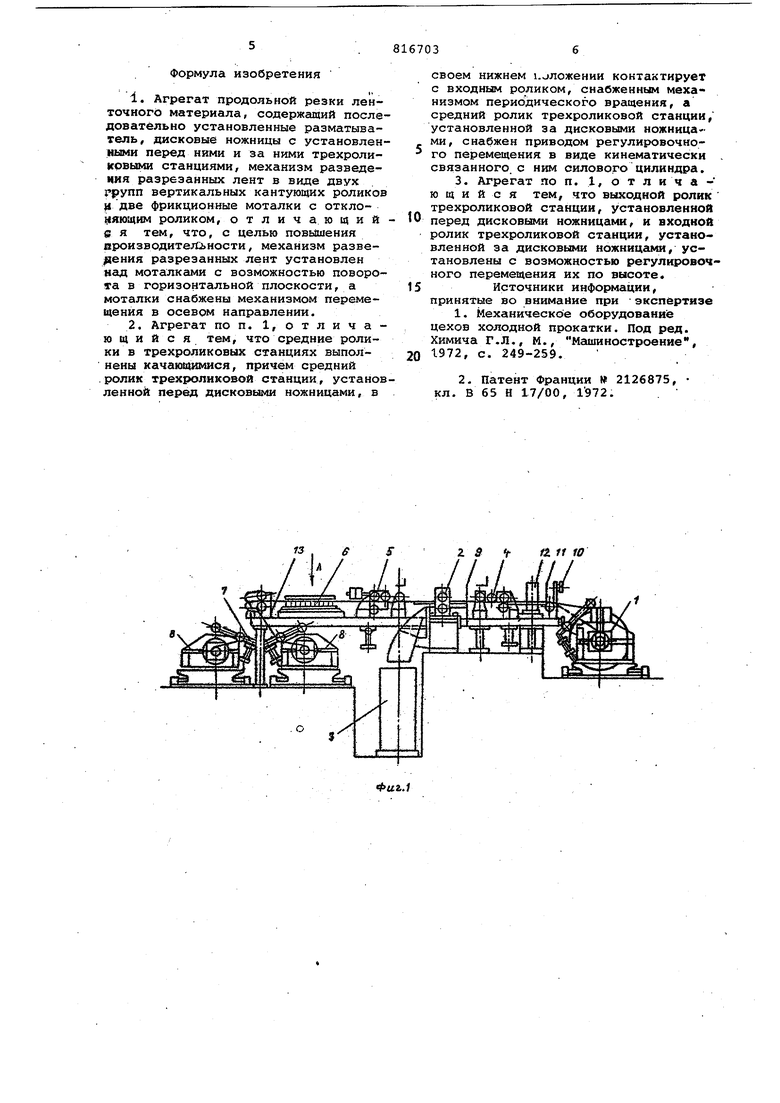

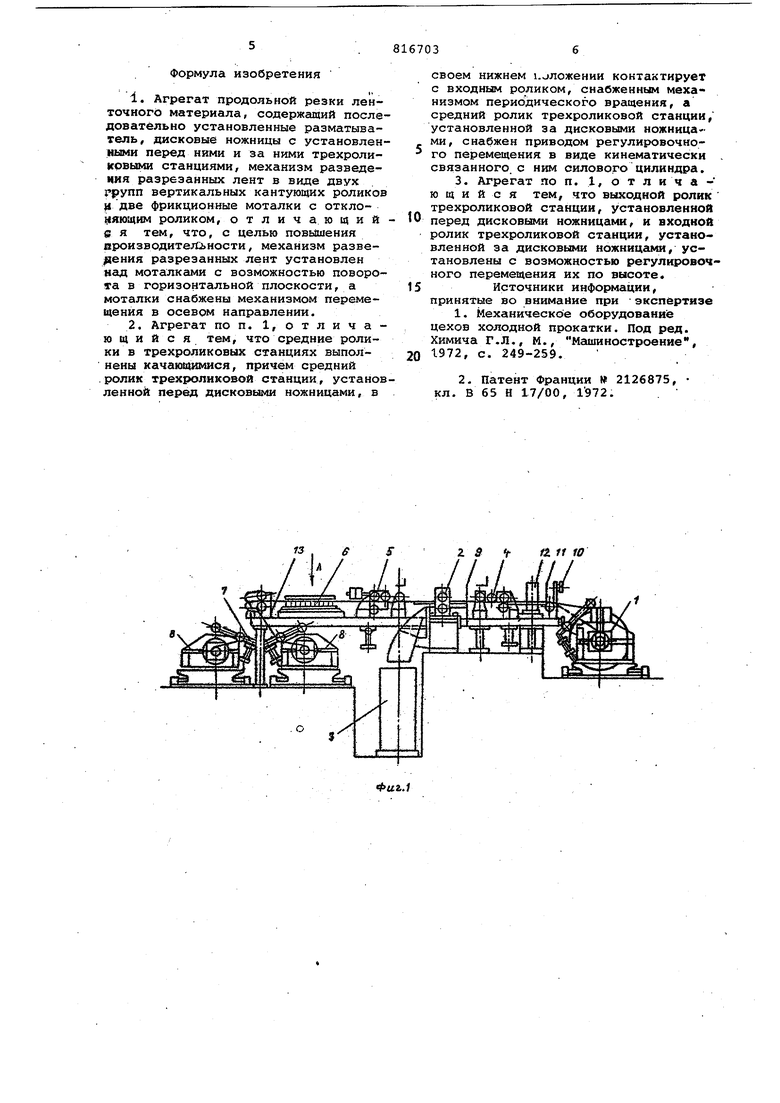

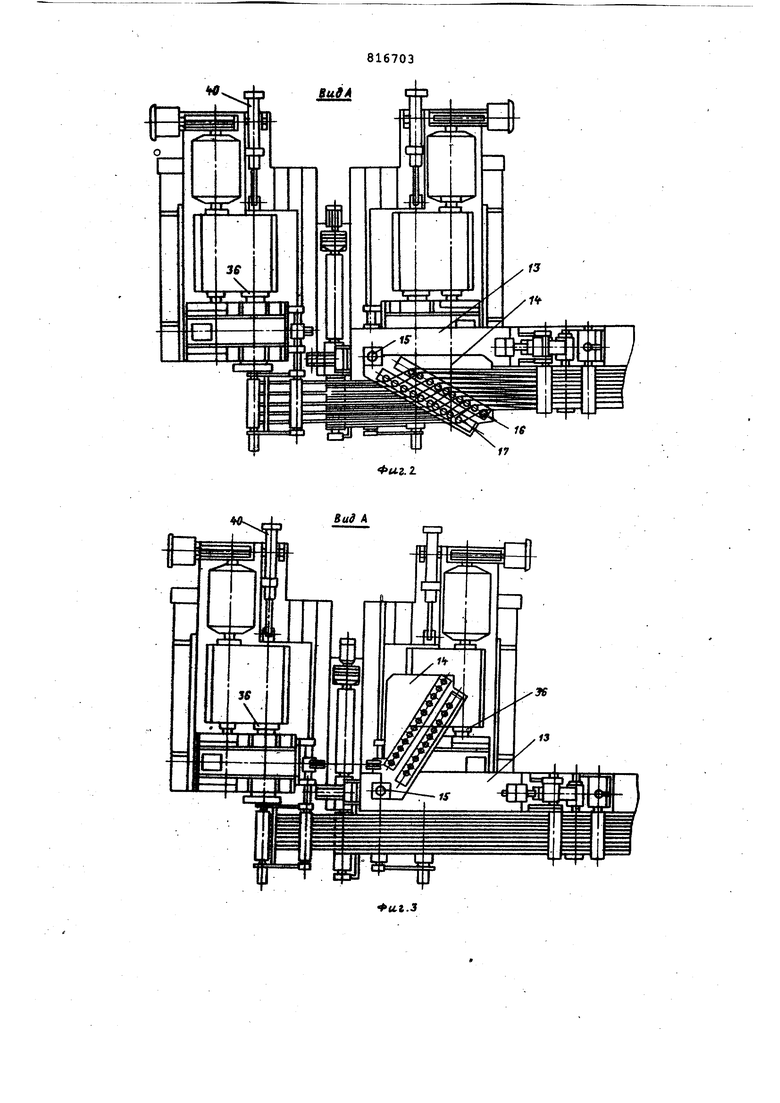

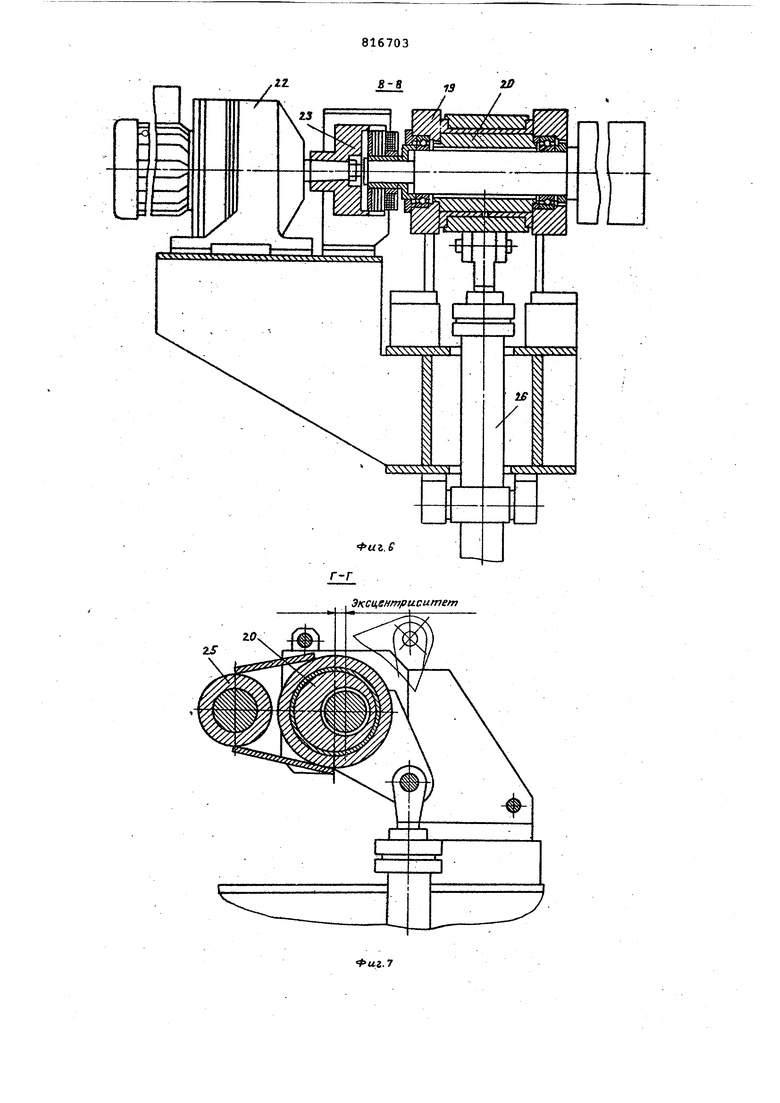

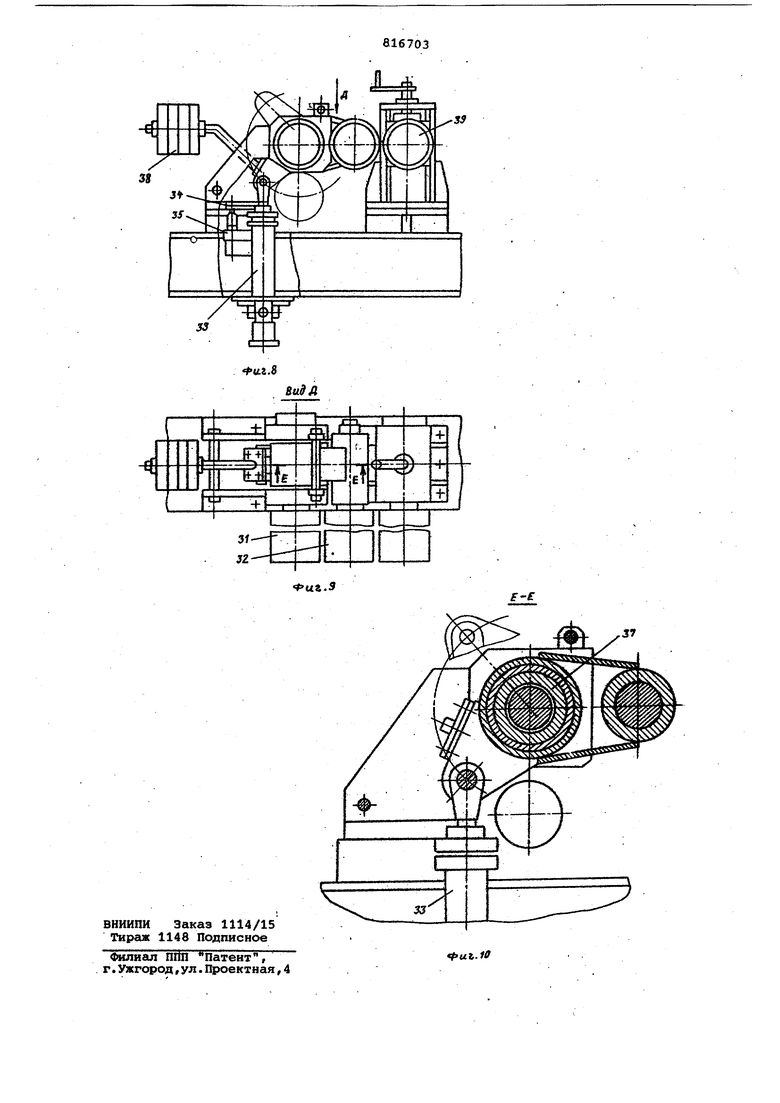

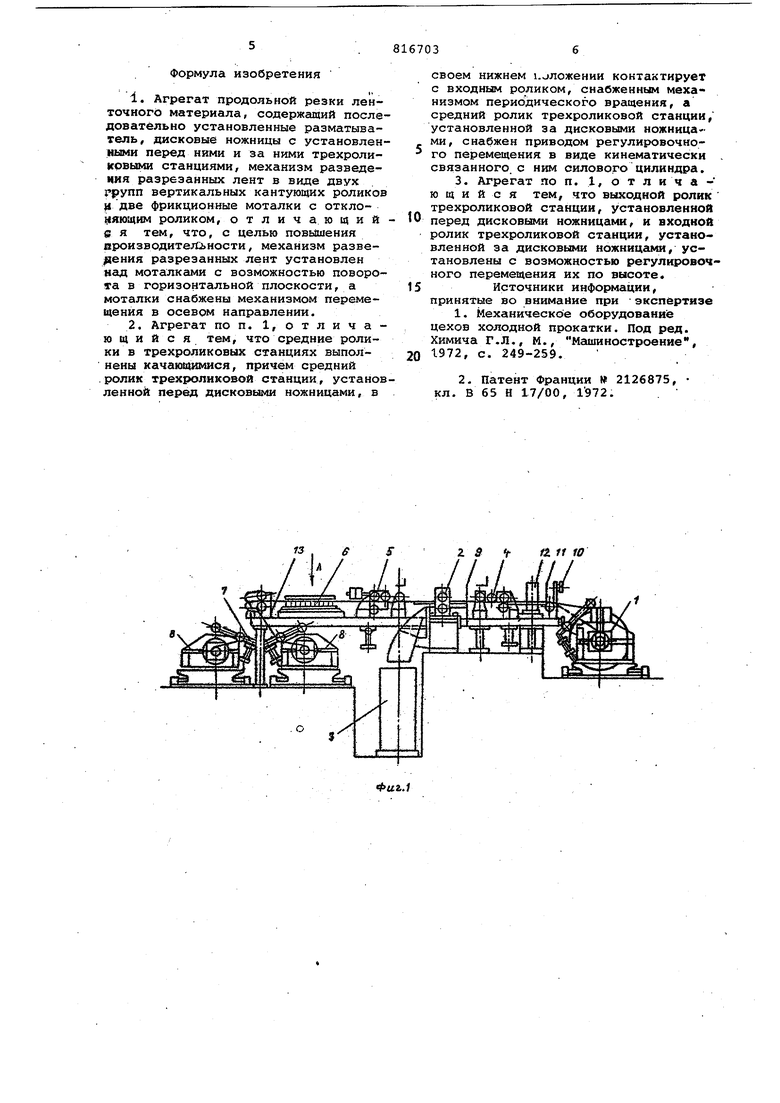

На фиг. 1 показан агрегат, продольный разрез по оси; на фиг. 2 вид А на фиг. 1 (устройство для разведения лонт в рабочем положении); на фиг 3 - вид А на фиг. 1 (устройстводля разведения лент в нерабочем положении); на фиг. 4 - трехроликова станция, установленная перед дисковыми ножницсЦиш; на фиг. 5 - вид Б на фиг. 4; на фиг. 6 - разрез В-В на фиг, 4; на фиг. 7 - разрез Г-Г на фиг. 5; на фиг. 8 - трехроликовая станция, установленная за дисковыми ножницами на фиг. 9 - вид Д на фиг. 8, на фиг. 10 - разрез Е-Е на фиг, 9.

Агрегат продольной резки ленты содержит последовательно установленные плавающий разматыватель 1, дисковые ножницы 2 с установкой 3 для утилизации кромок, трехроликовые станции 4 и 5, механизм б разведения лент, отклоняющие ролики 7 и две моталки 8. Станция 4 расположена перед ножницами 2 на раме 9, На этой pciMe размевдены также фотодатчик 10, отклоняющий ролик 11 и толщиномер 12,

Станция 5 размещена после ножниц 2 на раме 13, на которой закреплены также механизм 6 разведения лент и отклоняющие ролики 7. Устройство 6 расположено над моталками 8 на поворотной в горизонтальной плоскости раме 14, ось 15 поворота которой закреплена на раме 13, В механизме 6 предусмотрены две группы вертикальных роликов 16 и 17. Группа роликов 17 на раме 14 закреплена стационарно Положение группы роликов 16 регулируется в зависимости от ширины наматываемых лент, В рабочем и нерабочем положениях механизм 6 развед кия лент фиксируется стопорным устройством. Ролик 18 станции 4 - приводной и закреплен.на кронштейнах 19 с помощью гильзы 20 и стяжек 21, При этом ось ролика 18 проходит внутри гильзы 20. ,С приводом 22 ролик 18 соединяется отличающейся муфтой 23. Ролик 24 закреплен на рычаге 25, который поворачивается цилиндром 26. Рычаг 25 з.акреплен на гильзе 20, которая выполнена с, эксцентриситетом относительно оси ролика 18 в сторону движения полосы. Ролик 27 подвижный и закреплен в подушке 28, которая перемещается в направляющих 29 с помощью винтового механизма 30, фиксируемого в рабочем положении, Ролик 3,1 станции 5 выполнен неприводным, а поворот ролика 32 осуществляется цилиндром 33, являющимся силовым элементом регулятора натяжения лент на моталках 8. Шток цилиндра 33 посредством траверсы 34 соединен с регулятором 35 давления, который связа

с исполнительными цилиндрами 36 -моталок 8, Гильза 37 выполнена без эксцентриситета, а ролик 32 уравновешен контргрузами 38, В остальном трехроликовые станции 4 и 5 аналогичны. Ролик 39 выполнен также подвижным. Перемещение роликов 27 и 39 предусмотрено для изменения уровня движения полосы перед и после дисковых нониц 2.

Моталки 8 выполнены подвижными в направлении оси барабана. Перемещени моталки 8 по направляющим осуществляется с помощью гидроцилиндров 40,

Агрегат работает следующим образом,Рулоны, подлежащие обработке, подаются на разматыватель 1 и закрепляются на его барабане, С рулона удаляется обвязка и передний конец полосы задается в дисковые ножницы 2, При этом ролик 24 опущен в нижнее, положение, в котором он контактирует с приводным роликом 18, а привод 22 и муфта 23 включены. Разрезанные ленты подаются к механизму 6, а кромки - JB установку 3 утилизации кромок.

При резке узких лент механизм 6 устанавливается в рабочее положение, а моталки 8 с помощью гидроцилиндров 40 - по оси разведенных лент. На группе вертикальных роликов 16 ленты кантуются, на группе роликов 17 - разводятся и, огибая отклоняющие ролики 7, направляются поочередно к намоточным секциям барабанов моталок 8 и крепятся на них. В процессе заправки ролик 32 опущен в нижнее положение. После заправки лент ролики 24 и 32 поднимаются вверх, привод 22 и муфта 23 выключаются и агрегат переводится на рабочую скорость. В рабочем режиме ролик 32 работает как регулятор натяжения. При этом в цилиндре 33 задается усилие, соответствующее требуемому натяжению лент, а регулятор 35 давления, связанный траверзой 34 с цилиндром 33 и под его воздействием изменяет усилие в исполнительных цилиндрах 36 моталок 8, которые, благодаря этому, поддерживают постоянным натяжения наматываемых лент.

Изменение ширины лент, наматываемых с использованием механизма 6 не вызывает необходимость перестройки концевой части агрегата.

При резке широких лент механи&м 6 отводится в нерабочее положение, а моталки 8 устанавливаются по оси агрегата, В остальном заправка и работа агрегата аналогична описанной.

Использование.предлагаемого агрегата позволит увеличить производительность и расширить его технологические возможности.

Формула изобретения

над моталками с возможностью поворота в горизонтальной плоскости, а моталки снабжены механизмом перемещения в осевом направлении.

.ролик трехроликовой станции, установленной перед дисковыми ножницами, в 13 ,

своем нижнем изложении контактирует с входным роликом, снабженным механизмом периодического вращения, а средний ролик трехроликовой станции/ установленной за дисковыми ножница ми, снабжен приводом регулировочного перемещения в виде кинематически связанного, с ним силового цилиндра.

Источники информации, принятые во внимание при экспертизе

Фиг.з

30

1

fttfS

ut.S

2S

Фиг.б

Эксцентриситет

33

Авторы

Даты

1981-03-30—Публикация

1979-03-21—Подача