Изобретение относится к области металлургии и может быть использовано при производстве тонких металлических лент, имеющих аморфную структуру, получаемых способом непрерывного литья расплавленного металла на быстровращающийся охлаждающий литейный барабан, в частности, изобретение относится к способам и устройствам для намотки указанных лент в рулон.

При производстве лент из аморфных материалов существует проблема сохранения технологических свойств ленты в процессе ее намотки в рулон. Технологические свойства готовой ленты зависят от растягивающих напряжений, возникающих в ленте во время ее намотки, поэтому их надо поддерживать в очень узких пределах, например не превышающих 5-10 МПа для лент шириной 50-150 мм. С другой стороны, для гарантирования сохранения лентой продольной устойчивости и предотвращения возникновения складок возникновение сжимающих напряжений должно быть исключено. Экспериментально установлено, что для удовлетворения обоим условиям усилия натяжения в описанной выше ленте в процессе намотки должны находиться в пределах 0-10 Н. Кроме того, так как процесс является высокоскоростным (скорость подачи проката составляет от 30 до 60 м/сек), существует проблема захвата конца ленты в начале процесса намотки или после обрыва ленты в процессе намотки.

В известном уровне техники применяется три типа устройств для намотки проката:

- устройства, известные как устройства “Типа Эденборна”, в которых прокат подается в устройство для намотки в осевом направлении, при этом получаемый бунт является неподвижным;

- устройства “типа Гаррета”, в которых прокат подается тангенциально внутрь вращаемого намоточного барабана; и

- устройства “типа шпульных”, в которых прокат подается тангенциально и наматывается на внешнюю поверхность намоточного барабана.

К устройствам “типа Эденборна” может быть отнесено устройство, описанное в патенте РФ №2192323, МПК В 21 В 47/02, В 21 В 47/04. Недостатком этих устройств и, соответственно, осуществляемого ими способа намотки является скручивание проката вдоль его продольной оси в процессе намотки. Таким способом лента не может быть намотана в плотный рулон, отсутствие в ней нежелательных деформаций также не может быть гарантировано.

К устройствам “типа Гаррета” относятся, например устройства, включающие проводку, вращающийся барабан и привод барабана, выполненный с возможностью изменения его скорости вращения (см. Совершенствование процессов и машин для обработки проката, сборник научных трудов, Москва, 1988 г.). В этом способе передний конец сортового проката подают в намоточный барабан тангенциально и наматывают прокат в рулон слоями в направлении от дна барабана до его верха. При этом способе намотки не обеспечивается упорядоченная укладка проката, поэтому он применяется для намотки полосы, которую перед использованием пропускают через правильную машину, для намотки тонкой ленты подобные способы не пригодны.

Известны способы намотки тонкой ленты в рулон посредством намоточного барабана и системы проводок, осуществляемые устройствами “типа шпульных” (см. например, патент Японии №2920058, МПК 6 В 21 С 47/22, приор. 22.12.93, патенты США №4239187, МПК В 65 Н 54/00, дата публикации 16.12.1980 г., и №4389868, МПК В 21 С 47/10, дата публикации 28.06.1983 г., а также патент РФ №2021075, МПК B 22 D 11/06, В 21 С 47/00, опубликованный 15.10.94 г). Основным недостатком подобных устройств является необходимость надежной синхронизации скорости движения ленты и скорости вращения намоточного барабана, так как центробежные силы, действующие на вращаемый рулон в процессе намотки, зависят от изменяющегося диаметра наматываемого рулона и вызывают появление в ленте натяжения, превышающего допустимые значения. Это может привести к разрыву ленты или для аморфных материалов - к их кристаллизации, а значит к браку готовой ленты. Анализ данного способа показал, что для данных фиксированных скорости подачи ленты и скорости вращения намоточного барабана можно обеспечить величину натяжения в ленте в допустимых пределах. Однако колебания скорости ленты относительно скорости вращения намоточного барабана присущи процессу получения ленты и связаны с износом литейного барабана, их величина может превышать ±1,5%, при этом величина натяжения ленты значительно меняется и превышает допустимые значения. Ближайшим аналогом настоящего изобретения является техническое решение по патенту РФ №2021075.

Технической задачей настоящего изобретения является обеспечение высокоскоростного способа намотки тонкой металлической ленты в рулон при сохранении технологических свойств аморфной структуры ее материала.

Поставленная задача решается тем, что в способе намотки тонкой ленты посредством намоточного барабана и системы проводок, предусматривающем подачу переднего конца ленты в намоточный барабан и захватывание его на стенке намоточного барабана посредством захватывающего средства, ленту посредством системы проводок перед входом в намоточный барабан поворачивают примерно на 90° вокруг ее продольной оси, затем передний конец ленты разворачивают и выпускают внутри намоточного барабана в его центральной части таким образом, что кромки ленты были параллельны дну намоточного барабана, а плоскость ленты примерно параллельна его стенке, выпущенный передний конец ленты захватывают на внутренней поверхности стенки намоточного барабана посредством захватывающего средства и продолжают намотку ленты в рулон в направлении от стенки намоточного барабана к его центру до получения рулона требуемого размера. Условия производства ленты определяют величину угла поворота ленты в 90°, так как обычно ленту производят на литейном барабане с образующей параллельной горизонтали, а стенка намоточного барабана ей перпендикулярна.

Передний конец ленты может быть захвачен на стенке намоточного барабана путем создания разрежения воздуха у внутренней поверхности указанной стенки или путем нанесения на внутреннюю поверхность стенки намоточного барабана перед началом намотки ленты слоя клея.

Ленту выпускают из системы проводок на расстоянии от центра намоточного барабана, равном примерно 0-0,8 его радиуса. Это расстояние выбирается в зависимости от необходимых габаритов бунта и скорости движения ленты.

При подаче ленты внутри указанной системы проводок под поверхностью ленты, сопрягающейся со стенками проводок, может быть создана воздушная подушка для уменьшения трения ленты о поверхность проводок.

Ленту можно подавать в намоточный барабан как сверху, так и снизу, способ подачи ленты определяется компоновкой производственного участка и конструкцией разгрузочных устройств.

Для осуществления заявляемого способа предлагается устройство для намотки тонкой ленты в рулон, содержащее намоточный барабан с захватывающим средством, соединенный с приводом, и систему проводок. В этом устройстве система проводок выполнена с возможностью приема ленты с литейного барабана, разворота ее вокруг продольной оси примерно на 90° и подвода ленты внутрь намоточного барабана к его центральной части таким образом, чтобы кромки ленты были параллельны дну намоточного барабана, а ее поверхность примерно параллельна стенке намоточного барабана. В этом случае ось конца задающей проводки в системе проводок расположена под углом к радиусу, проведенному от центра намоточного барабана в точку выхода ленты из проводки. Данный вариант устройства наиболее пригоден для намотки узкой ленты, имеющей ширину 5-50 мм.

Система проводок включает три проводки: подводящую, кантующую и задающую, при этом подводящая проводка выполнена с возможностью приема ленты с литейного барабана, кантующая проводка выполнена с возможностью разворота ленты вокруг продольной оси примерно на 90°, а задающая проводка выполнена с возможностью подвода ленты внутрь намоточного барабана к его центральной части таким образом, чтобы кромки ленты были параллельны дну намоточного барабана, а ее поверхность примерно параллельна стенке намоточного барабана.

В устройстве проводки могут быть конструктивно объединены по-разному. Система проводок может включать две проводки: подводящую-кантующую и задающую, при этом подводящая-кантующая проводка выполнена с возможностью приема ленты с литейного барабана и разворота ленты вокруг продольной оси примерно на 90°, а задающая проводка выполнена с возможностью подвода ленты внутрь намоточного барабана к его центральной части таким образом, чтобы кромки ленты были параллельны дну намоточного барабана, а ее поверхность примерно параллельна стенке намоточного барабана.

Система может включать подводящую и кантующую-задающую проводки, при этом подводящая проводка выполнена с возможностью приема ленты с литейного барабана, а кантующая-задающая проводка выполнена с возможностью разворота ленты вокруг продольной оси примерно на 90° и подвода ленты внутрь намоточного барабана к его центральной части таким образом, чтобы кромки ленты были параллельны дну намоточного барабана, а ее поверхность примерно параллельна стенке намоточного барабана.

Ось конца задающей проводки системы проводок расположена под углом к радиусу, проведенному от центра намоточного барабана в точку выхода ленты из проводки. Этот угол равен 5-85°. Величина угла зависит от параметров наматываемой ленты.

Система проводок может содержать, по меньшей мере, одну дополнительную кантующую проводку. Количество и форма проводок в системе определяется параметрами наматываемой ленты: материалом, толщиной, шириной и скоростью подачи. Основным параметром в данном случае является ширина наматываемой ленты.

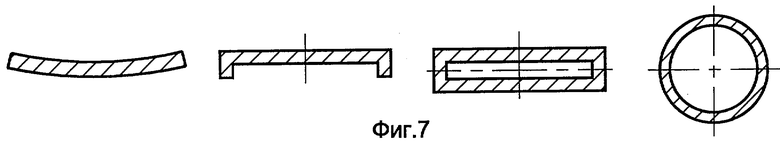

Подводящая проводка может быть выполнена в виде одной из следующих форм: криволинейная пластина, криволинейный желоб, четырехгранная труба или цилиндрическая труба. Кантующая проводка и задающая проводка могут иметь цилиндрическую или коническую поверхности и быть выполнены в виде трубы или желоба. Угол между осью задающей проводки и осью намоточного барабана составляет 10-80° и выбирается в зависимости от параметров наматываемой ленты.

В одном из вариантов задающая проводка выполнена в виде витка спирали, центр которого совпадает с центром намоточного барабана, а выходной конец проводки смещен относительно центра барабана на расстояние, равное 0-0,8 радиуса намоточного барабана. Величина смещения также зависит от параметров ленты.

Ось намоточного барабана может быть размещена под углом к горизонтальной плоскости, равным 5-60°. На величину угла наклона влияет компоновка оборудования производственного участка.

Захватывающее средство представляет собой перфорацию, выполненную в стенке намоточного барабана, а стенки проводок перфорированы, причем оси отверстий перфорации расположены под острым углом к поверхности проводок.

Настоящее изобретение позволяет поддерживать скорость вращения намоточного барабана в пределах ±5% от заданной скорости, при этом внутри барабана образуется постоянная петля ленты, которая компенсирует несогласованность скорости вращения барабана и скорости подачи ленты и таким образом обеспечивает получение рулона тонкой ленты при поддержании в ленте допустимых напряжений и сохранении технологических свойств аморфной структуры ее материала.

Далее сущность изобретения в части способа и устройства поясняется на примере конкретного выполнения устройства для намотки тонкой ленты в рулон и его работы со ссылкой на прилагаемые чертежи, на которых показано следующее:

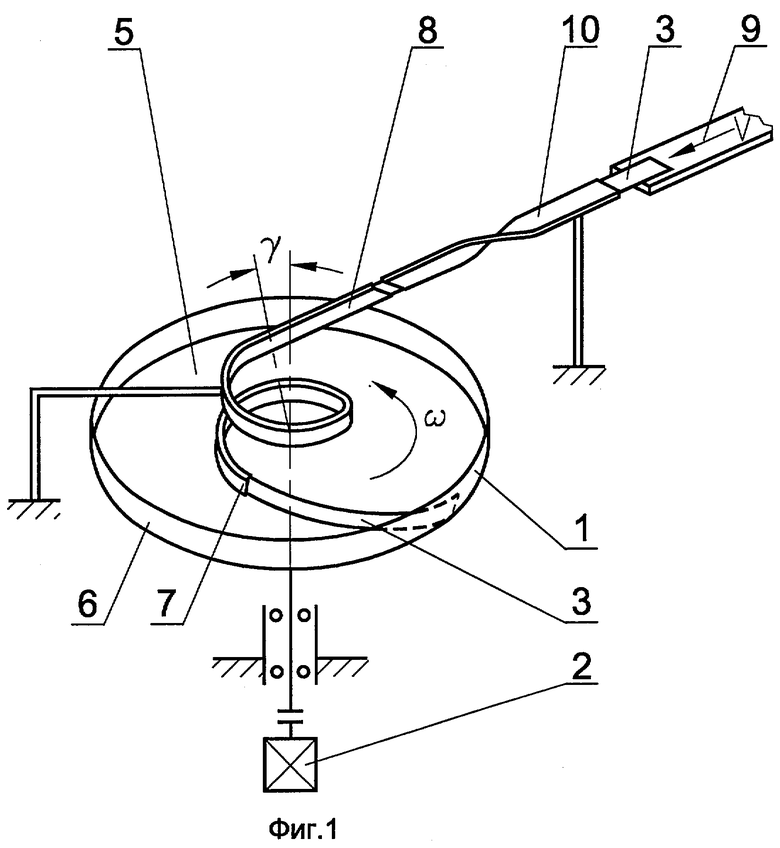

Фиг.1 - устройство для намотки тонкой ленты в рулон, выполненное согласно настоящему изобретению, общий вид.

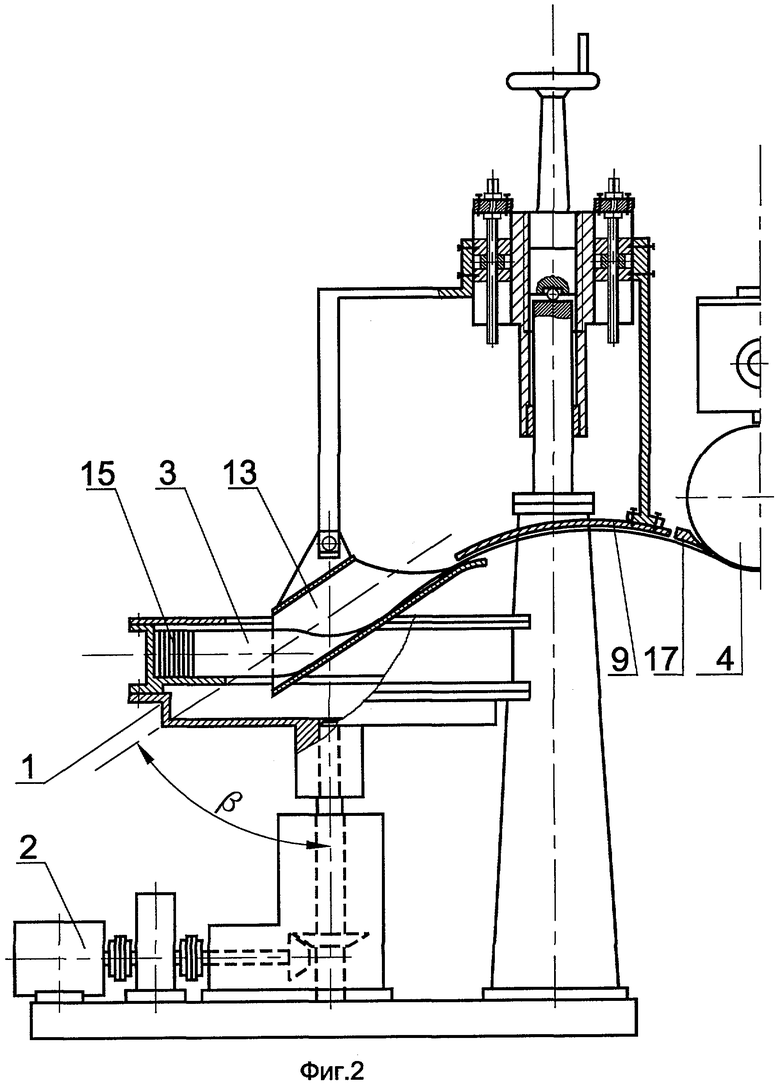

Фиг.2 - указанное устройство, в котором подача ленты в намоточный барабан осуществляется сверху, общий вид.

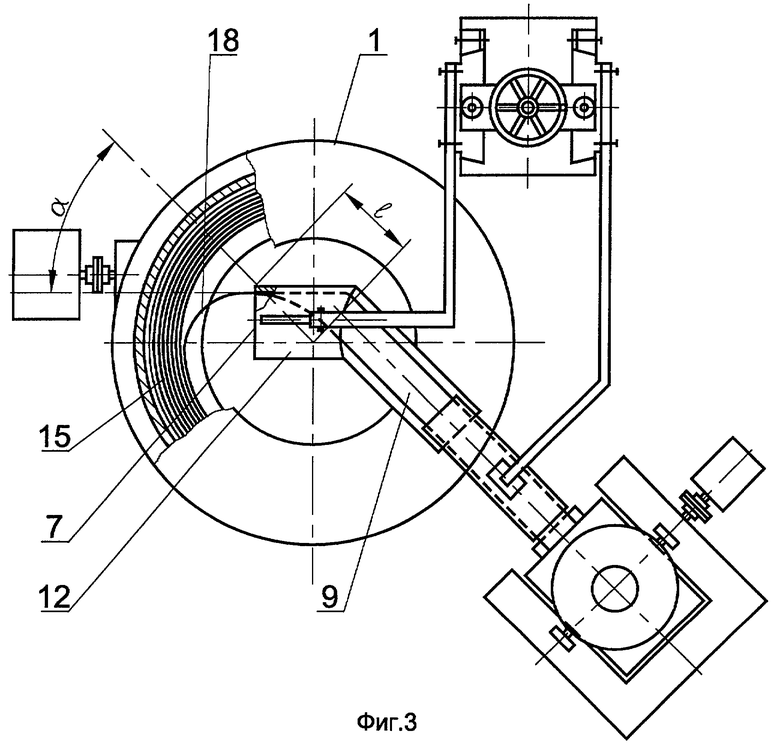

Фиг.3 - то же, вид сверху.

Фиг.4 - указанное устройство, в котором подача ленты в намоточный барабан осуществляется снизу.

Фиг.5 - то же, вид сверху.

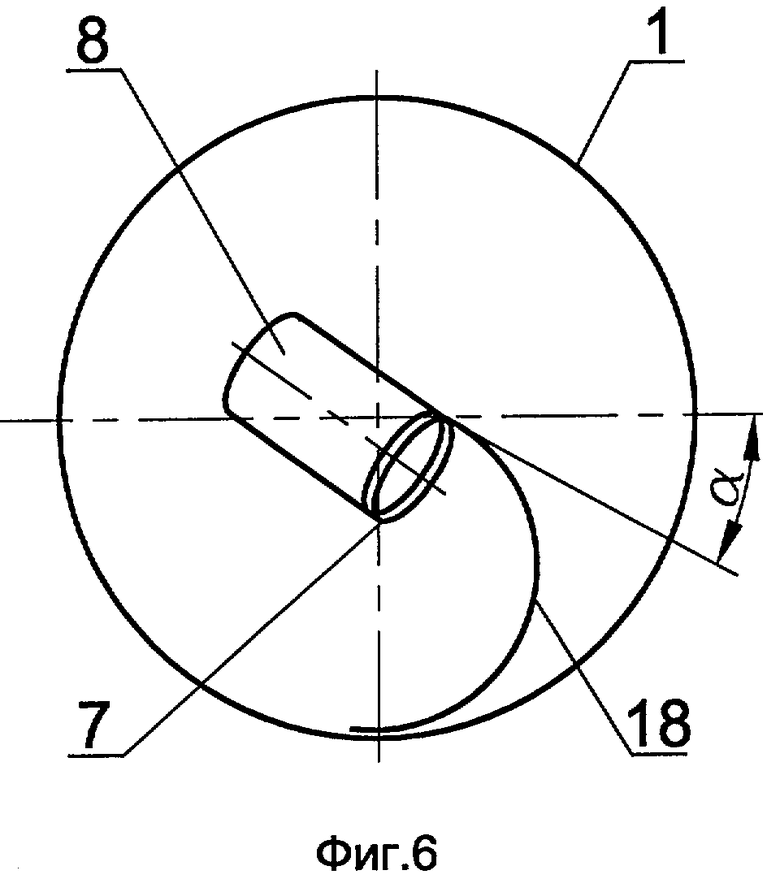

Фиг.6 - схема расположения задающей проводки в намоточном барабане, вид сверху.

Фиг.7 - различные формы проводок, сечение.

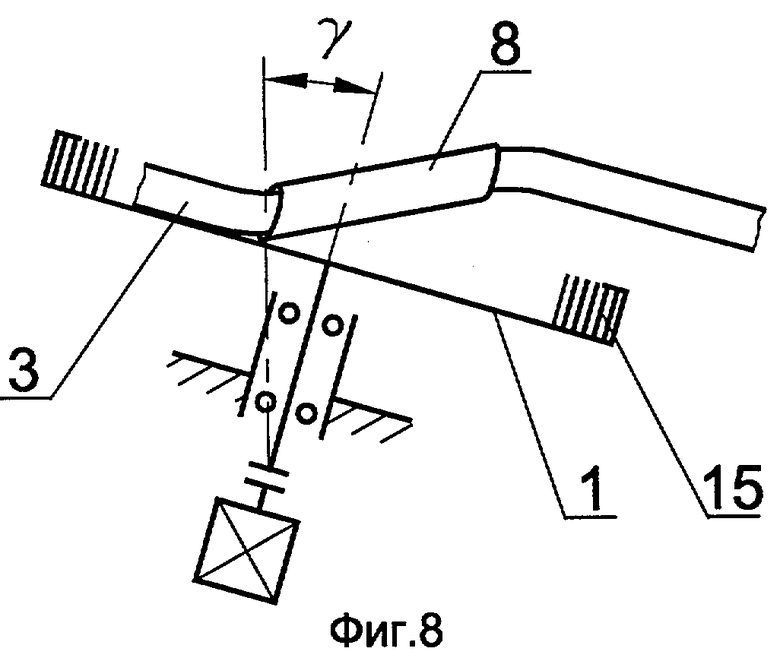

Фиг.8 - схема расположения оси намоточного барабана.

Фиг.9 - намоточный барабан с захватывающим средством в виде перфорации.

Фиг.10 - перфорированная стенка проводки, сечение.

Устройство для намотки тонкой ленты в рулон (фиг.1) содержит намоточный барабан 1 с захватывающим средством, соединенный с приводом 2, и систему проводок. Система проводок выполнена с возможностью приема ленты 3 с литейного барабана 4, разворота ее вокруг продольной оси примерно на 90° и подвода ленты 3 внутрь намоточного барабана 1 к его центральной части. Лента 3 подводится таким образом, чтобы ее кромки были параллельны дну 5 намоточного барабана 1, а ее поверхность была примерно параллельна стенке 6 намоточного барабана 1. В этом случае ось конца 7 задающей проводки 8 в системе проводок расположена под углом α к радиусу, проведенному от центра намоточного барабана 1 в точку выхода ленты 3 из задающей проводки 8. Этот вариант конструкции устройства наиболее пригоден для намотки узкой ленты, имеющей ширину 5-50 мм.

Система проводок включает три проводки 9, 10, 8 - подводящую, кантующую и задающую, соответственно. Подводящая проводка 9 выполнена с возможностью приема ленты 3 с литейного барабана 4. Кантующая проводка 10 выполнена с возможностью разворота ленты 3 вокруг продольной оси примерно на 90°, а задающая проводка 8 выполнена с возможностью подвода ленты 3 внутрь намоточного барабана 1 к его центральной части указанным выше образом.

Проводки в устройстве могут быть конструктивно объединены в одно целое в различных комбинациях. Система проводок может включать две проводки 11, 8 - подводящую-кантующую и задающую, как показано на фиг.4. Подводящая-кантующая проводка 11 выполнена с возможностью приема ленты 3 с литейного барабана 4 и разворота ленты 3 вокруг продольной оси примерно на 90°, а задающая проводка 8 выполнена с возможностью подвода ленты 3 внутрь намоточного барабана 1 к его центральной части указанным выше образом.

Система может включать подводящую и кантующую-задающую проводки 9, 12, как показано на фиг.2, 3, при этом подводящая проводка 9 выполнена с возможностью приема ленты 3 с литейного барабана 4, а кантующая-задающая проводка 12 выполнена с возможностью разворота ленты 3 вокруг продольной оси примерно на 90° и подвода ленты 3 внутрь намоточного барабана 1 к его центральной части описанным выше образом.

Ось конца 7 задающей проводки 8 системы проводок расположена под углом α к радиусу, проведенному от центра намоточного барабана 1 в точку выхода ленты 3 из проводки 8, равным 5-85°.

Система проводок может содержать, по меньшей мере, одну дополнительную кантующую проводку, не показана. Количество и форма проводок в системе определяется параметрами наматываемой ленты: материалом, толщиной, шириной и скоростью подачи. Основным параметром является ширина наматываемой ленты 3, чем шире лента, тем большее число кантующих проводок может быть необходимо для обеспечения устойчивости ленты в проводках системы.

Подводящая проводка 9 может быть выполнена в виде криволинейной пластины (фиг.2, 4), криволинейного желоба, четырехгранной или цилиндрической трубы, сечения которых показаны на фиг.7. Кантующая проводка 10 и задающая проводка 8 могут иметь цилиндрическую или коническую поверхности и быть выполнены в виде трубы или желоба (фиг.2, 4). Такая форма проводок 9, 10 наиболее пригодна для лент шириной 50-300 мм.

Угол β между осью задающей проводки 8 и осью намоточного барабана 1 составляет 10-80°.

В одном из вариантов исполнения задающая проводка 8 выполнена в виде витка спирали, как показано на фиг.1. Выходной конец 7 проводки смещен относительно центра намоточного барабана 1 на расстояние l, равное 0-0,8 радиуса намоточного барабана 1.

Ось намоточного барабана 1 может быть размещена под углом γ к горизонтальной плоскости (фиг.8), равным 5-60°. В этом случае угол кантования (90°) включает величину угла γ.

Захватывающее средство представляет собой перфорацию 13, выполненную в стенке 6 намоточного барабана 1, как показано на фиг.9. Стенки проводок 9, 10 и 8 также могут быть перфорированы, причем оси отверстий 14 перфорации расположены под острым углом δ к поверхности проводок, как показано на фиг.10.

Приводы литейного барабана 4 и намоточного барабана 1 связаны между собой посредством системы синхронизации скоростей (не показана), выполненной с возможностью увеличения скорости вращения намоточного барабана 1 по мере накопления рулона 15 ленты 3 в нем.

Устройство может включать разгрузочный механизм 16.

В данном примере рассматривается намотка ленты 3, имеющей следующие параметры: материал - электротехническая сталь марки 45НПРА, скорость подачи - 36 м/сек, ширина - 50 мм, толщина - 20 мкм.

В этом случае в устройстве α=35°, β=50°, γ=10°, l=0,3 радиуса намоточного барабана 1.

Устройство работает следующим образом.

Сформированная на литейном барабане 4 лента 3 отделяется от него скребковым ножом 17, как показано на фиг.2, при этом плоскость ленты 3 расположена горизонтально. Затем посредством подводящей проводки 9 лента 3 подается в кантующую проводку 10, в которой она разворачивается на 90° вокруг своей продольной оси, т.е. плоскость ленты 3 из горизонтального положения переходит в вертикальное положение относительно земли. Из кантующей проводки 10 лента 3 поступает в задающую проводку 8, которая разворачивает ленту 3 вокруг вертикали, одновременно смещая ее вниз и образуя виток, и подает ленту 3 внутрь намоточного барабана 1 в его центральную часть на расстоянии от центра, равном l. В результате лента 3 подается в намоточный барабан 1 таким образом, что ее кромки параллельны дну 5 барабана 1, а плоскость ленты параллельна стенке 6 барабана 1. Выпущенный конец ленты 3 под действием центробежной силы, действующей на него, отбрасывается от центра намоточного барабана 1 к его стенке 6. Захватывающее средство, выполненное в виде перфорации 13 стенки 6, при вращении барабана 1 создает у поверхности стенки 6 разрежение, в зону которого попадает конец ленты 3 и таким образом захватывается или притягивается к поверхности стенки 6. В некоторых случаях, например при намотке ленты, транспортируемой вместе с барабаном в качестве тары, используют намоточный барабан без перфорации, тогда перед намоткой на внутреннюю поверхность стенки 6 барабана 1 наносят клей для захвата конца ленты 3. Скорость вращения намоточного барабана 1 выбирают таким образом, чтобы в процессе намотки внутри барабана постоянно образовывалась свободная петля 18 ленты 3. При наличии петли 18 сформированные витки ленты 3 в процессе намотки отбрасываются центробежной силой к стенке 6 барабана 1, проскальзывая друг относительно друга, меняя диаметр и образуя рулон 15. В этом случае изменение скорости подачи ленты в пределах 5-10% от заданной скорости не вызывает в ленте недопустимого натяжения, влияющего на технологические свойства аморфной структуры. Параллельность кромок ленты 3 дну 5 намоточного барабана 1 исключает перегибы ленты 3 в процессе намотки.

Из вышесказанного следует, что способ и устройство, выполненные согласно настоящему изобретению, позволяют поддерживать скорость вращения намоточного барабана в пределах ±5% от заданной скорости и таким образом обеспечивают получение рулона тонкой ленты при сохранении технологических свойств аморфной структуры ее материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМОТКИ ТОНКОЙ АМОРФНОЙ ЛЕНТЫ, СХОДЯЩЕЙ С ЛИТЕЙНОГО БАРАБАНА | 2010 |

|

RU2428277C1 |

| СПОСОБ ФОРМИРОВАНИЯ БУНТА КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2192323C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Моталка горячей полосы | 1980 |

|

SU902896A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПОДАЧИ ТОНКОЙ ЛЕНТЫ К НАМОТОЧНОМУ БАРАБАНУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2021075C1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

Изобретение относится к области металлургии и может быть использовано при производстве тонких металлических лент, имеющих аморфную структуру, получаемых способом непрерывного литья расплавленного металла на быстровращающийся охлаждающий литейный барабан, в частности, изобретение относится к способам и устройствам для намотки указанных лент в рулон. Способ намотки тонкой ленты посредством намоточного барабана и системы проводок включает подачу переднего конца ленты в намоточный барабан и захват его на стенке намоточного барабана посредством захватывающего средства. Ленту посредством системы проводок перед входом в намоточный барабан поворачивают примерно на 90° вокруг ее продольной оси, затем передний конец ленты разворачивают и выпускают внутри намоточного барабана в его центральной части таким образом, что кромки ленты были параллельны дну намоточного барабана, а плоскость ленты примерно параллельна его стенке. Передний конец ленты захватывают на внутренней поверхности стенки намоточного барабана посредством захватывающего средства и продолжают намотку ленты в рулон, в направлении от стенки намоточного барабана к его центру до получения рулона требуемого размера. В устройстве система проводок выполнена с возможностью приема ленты с литейного барабана, разворота ленты в 90°, так как обычно ленту производят на литейном барабане с образующей параллельной горизонтали, а стенка намоточного барабана ей перпендикулярна, и подвода ленты внутрь намоточного барабана таким образом, чтобы кромки ленты были параллельны дну намоточного барабана, а ее поверхность примерно параллельна стенке намоточного барабана. Изобретение позволяет поддерживать скорость вращения намоточного барабана в пределах ±5% от заданной скорости и таким образом обеспечивает получение рулона тонкой ленты при сохранении технологических свойств аморфной структуры ее материала. 2 н. и 18 з.п. ф-лы, 10 ил.

| US 6149091 A 21.11.2000 | |||

| DE 10035532 A1 31.01.2002 | |||

| Способ формирования бунта катанки на моталке с вертикальным намоточным валом | 1987 |

|

SU1412830A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ТОНКОЙ ПОЛОСЫ | 1990 |

|

RU2057605C1 |

Авторы

Даты

2005-07-20—Публикация

2004-02-05—Подача