мыкающей к основному корпусу, его паз выполнен тангенциально, а расстояние от оси дополнительного корпуса до оси каждого газоподводяп1его. тракта равно расстоянию от 6си;:з6лотийка до входа в тангенциально расположенный паз.

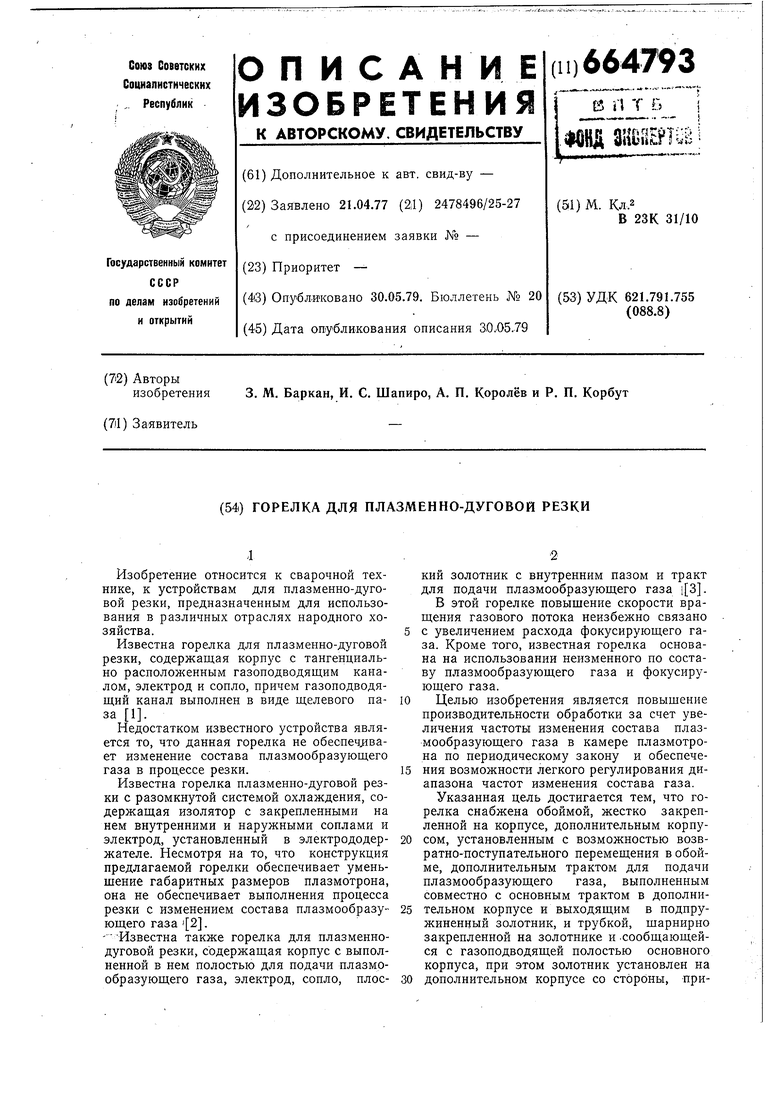

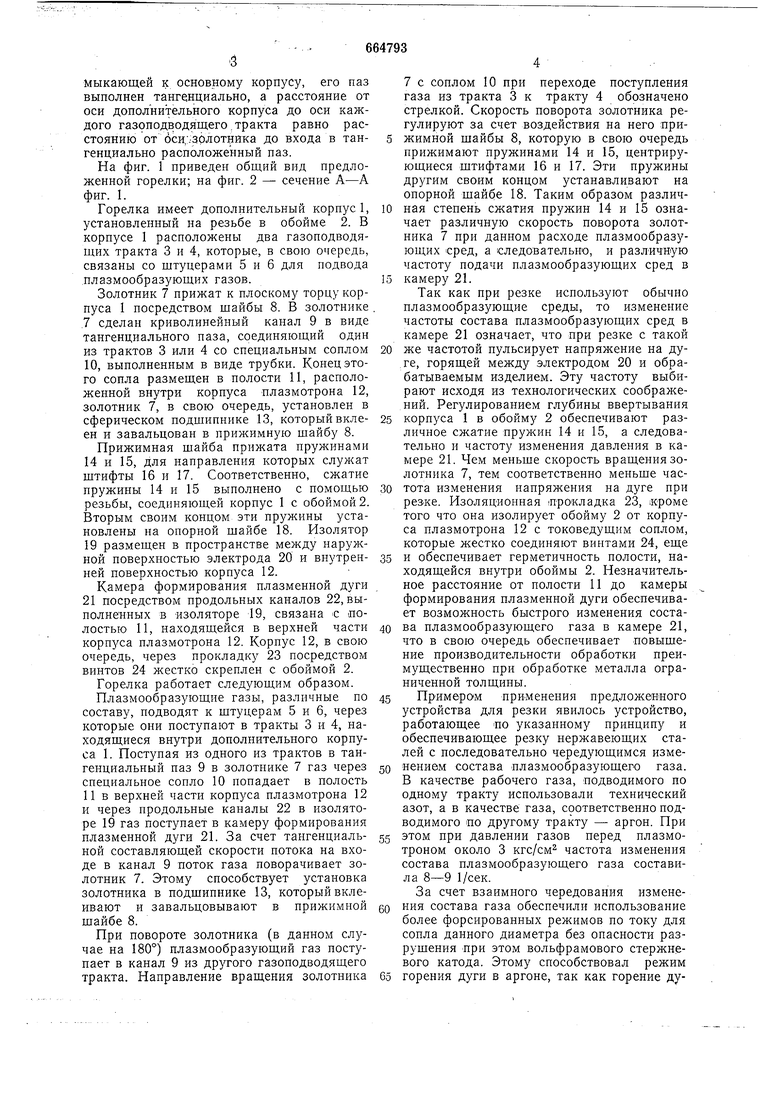

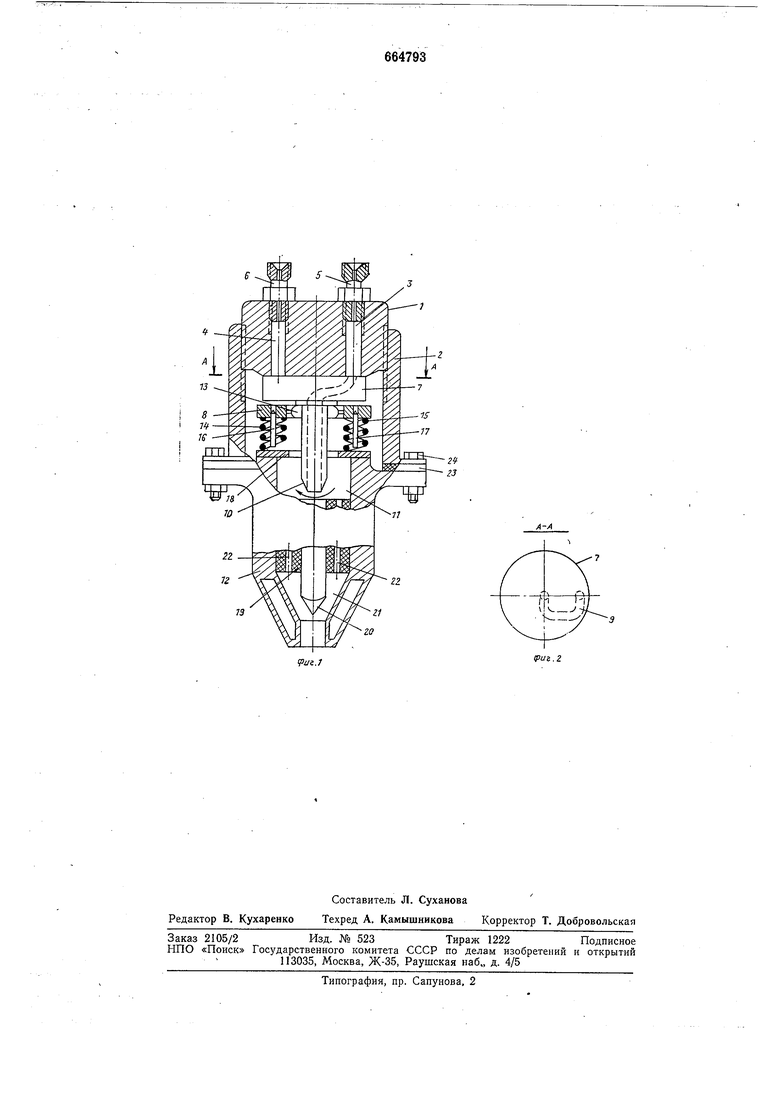

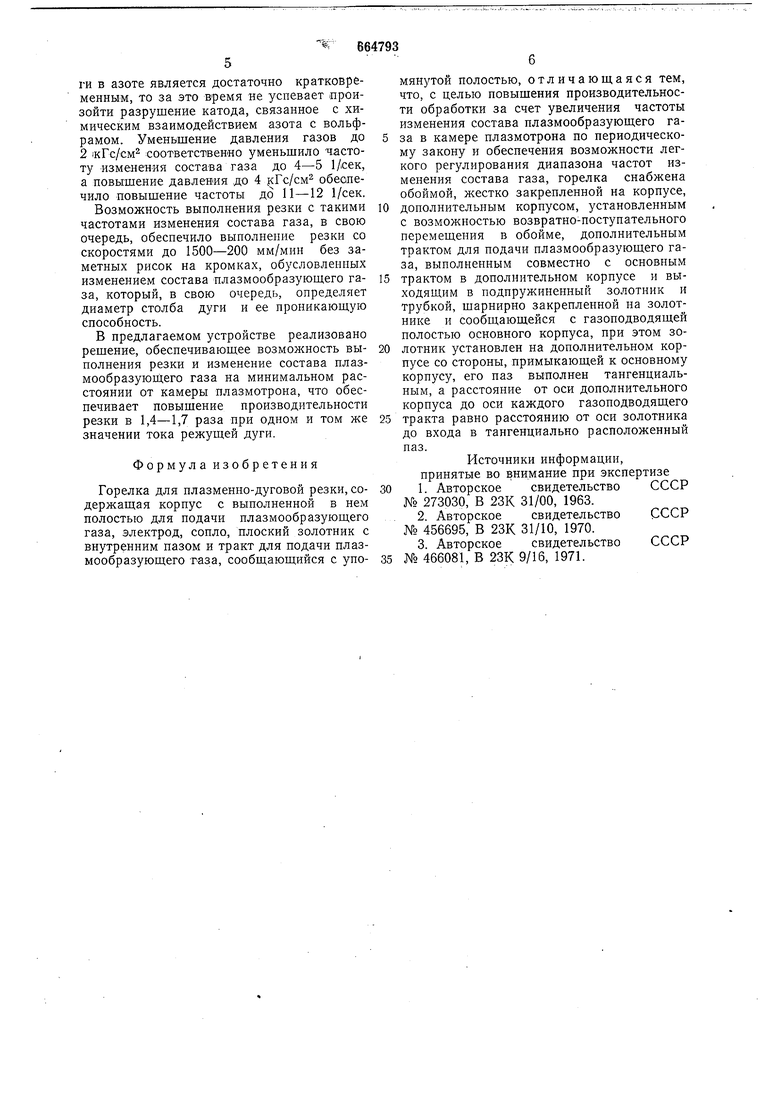

На фиг. 1 приведен общий вид предложенной горелки; на фиг. 2 - сечение А-А фиг. 1.

Горелка имеет дополнительный корпус, установлеппый на резьбе в обойме 2. В корпусе 1 расположены два газоподводящих тракта 3 и 4, которые, в свою очередь, связаны со штуцерами 5 и 6 для подвода .плазмообразующих газов.

Золотник 7 прижат к плоскому торцу корпуса 1 посредством шайбы 8. В золотнике 7 сделан криволинейный капал 9 в виде тангенциального паза, соединяющий один из трактов 3 или 4 со специальным соплом 10, выполненным в виде трубки. Конец этого сопла размеш,ен в полости И, расположенной внутри корпуса плазмотрона 12, золотник 7, в свою очередь, установлен в сферическом подшипнике 13, который вклеен и завальцован в прижимную шайбу 8.

Прижимная шайба прижата пружинами 14 и 15, для направления которых служат штифты 16 и 17. Соответственно, сжатие пружины 14 и 15 выполнено с помощью резьбы, соединяющей корпус 1 с обоймой 2. Вторым своим концом эти пружины установлены на опорной шайбе 18. Изолятор 19 размещен в пространстве между наружной новерхностью электрода 20 и впутреиней поверхностью корпуса 12.

Камера формирования плазменной дуги 21 посредством продольных каналов 22, выполненных в изоляторе 19, связана € полостью 11, находящейся в верхней части корпуса плазмотрона 12. Корпус 12, в свою очередь, через прокладку 23 посредством винтов 24 жестко скреплен с обоймой 2.

Горелка работает следующим образом.

Плазмообразующие газы, различные по составу, подводят к штуцерам 5 и 6, через которые они поступают в тракты 3 и 4, находящиеся внутри дополнительного корпуса 1. Поступая из одного из трактов в тангенциальный паз 9 в золотнике 7 газ через специальное сопло 10 попадает в полость 11 в верхней части корпуса плазмотрона 12 и через продольные каналы 22 в изоляторе 19 газ поступает в камеру формирования плазменной дуги 21. За счет тангенциальной составляющей скорости потока на входе в канал 9 поток газа поворачивает золотник 7. Этому способствует установка золотника в подшипнике 13, который вклеивают и завальцовывают в ирижимной шайбе 8.

При повороте золотника (в данном случае на 180°) плазмообразующий газ поступает в канал 9 из другого газоподводящего тракта. Направление вращения золотника

7с соплом 10 при переходе поступления газа из тракта 3 к тракту 4 обозначено стрелкой. Скорость поворота золотника регулируют за счет воздействия на него прижимной щайбы 8, которую в свою очередь прижимают пружинами 14 и 15, центрирующиеся щтифтами 16 и 17. Эти пружины другим своим концом устанавливают на опорной щайбе 18. Таким образом различная степень сжатия пружин 14 и 15 означает различную скорость поворота золотника 7 при данном расходе плазмообразующих сред, а следовательно, и различную частоту подачи плазмообразующих сред в камеру 21.

Так как при резке используют обычно Плазмообразующие среды, то изменение частоты состава плазмообразующих сред в камере 21 означает, что при резке с такой же частотой пульсирует напряжение на дуге, горящей между электродом 20 и обрабатываемым изделием. Эту частоту выбирают исходя из технологических соображений. Регулированием глубины ввертывания корпуса 1 в обойму 2 обеспечивают различное сжатие пружин 14 и 15, а следовательно и частоту изменения давления в камере 21. Чем меньше скорость вращения золотника 7, тем соответственно меньще частота изменения напряжения на дуге при резке. Изоляционная прокладка 23, кроме того что она изолирует обойму 2 от корпуса плазмотрона 12 с токоведущим соплом, которые жестко соединяют винтами 24, еще и обеспечивает герметичность полости, находящейся внутри обоймы 2. Незначительное расстояние от полости И до камеры формирования плазменной дуги обеспечивает возможность быстрого изменения состава плазмообразующего газа в камере 21, что в свою очередь обеспечивает повышение производительности обработки преимущественно при обработке металла ограниченной толщины.

Примером применения предложенного устройства для резки явилось устройство, работающее ПО указапиому принципу и обеспечивающее резку нержавеющих сталей с последовательно чередующимся изменением состава нлазмообразующего газа.

8качестве рабочего газа, подводимого по одному тракту использовали технический азот, а в качестве газа, соответственно подводимого по другому тракту - аргон. При этом при давлении газов перед плазмотроном около 3 кгс/см частота изменення состава плазмообразующего газа составила 8-9 1/сек.

За счет взаимного чередования изменения состава газа обеспечили использование более форсированных режимов по току для сопла данного диаметра без опасности разрушения при этом вольфрамового стержневого катода. Этому способствовал режим горения дуги в аргоне, так как горение дуги в азоте является достаточно кратковременным, то за это время не успевает произойти разрушение катода, связанное с химическим взаимодействием азота с вольфрамом. Уменьшение давления газов до 2 1кГс/см соответственно уменьшило частоту изменения состава газа до 4-5 1/сек, а повышение давления до 4 5 Гс/см2 обеолечило повышение частоты до 11-12 1/сек.

Возможность выполнения резки с такими частотами изменения состава газа, в свою очередь, обеспечило выполнение резки со скоростями до 1500-200 мм/мин без заметных рисок на кромках, обусловленных изменением состава плазмообразующего газа, который, в свою очередь, определяет диаметр столба дуги и ее проникаюш;ую способность.

В предлагаемом устройстве реализовано решение, обеспечиваюшее возможность выполнения резки и изменение состава плазмообразуюЩего газа на минимальном расстоянии от камеры плазмотрона, что обеспечивает повышение производительности резки в 1,4-1,7 раза при одном и том же значении тока режущей дуги.

Формула изобретения

Горелка для плазменно-дуговой резки, содержашая корпус с выполненной в нем полостью для подачи плазмообразуюш,его газа, электрод, сопло, плоский золотник с внутренним пазом и тракт для подачи плазмообразующего т-аза, сообщаюшийся с упомянутой полостью, отличающаяся тем, что, с целью повышения производительности обработки за счет увеличения частоты изменения состава нлазмообразующего газа в камере плазмотрона по периодическому закону и обеспечения возможности легкого регулирования диапазона частот изменения состава газа, горелка снабжена обоймой, жестко закрепленной на корпусе,

дополнительным корпусом, установленным с возможностью возвратно-поступательного перемещения в обойме, дополнительным трактом для подачи плазмообразуюшего газа, выполненным совместно с основным

трактом в дополнительном корпусе и выходящим в подпружиненный золотник и трубкой, шарнирно закрепленной на золотнике и сообщающейся с газоподводящей полостью основного корпуса, при этом 30лотник установлен на дополнительном корпусе со стороны, примыкающей к основному корпусу, его паз выполнен тангенциальным, а расстояние от оси дополнительного корпуса до оси каждого газоподводящего

тракта равно расстоянию от оси золотника до входа в тангенциально расположенный паз.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 273030, В 23К 31/00, 1963.

2.Авторское свидетельство СССР № 456695, В 23К 31/10, 1970.

3.Авторское свидетельство СССР № 466081, В 23К 9/16, 1971.

13

73

Риг.}

А-А

риг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Плазмотрон для напыления порошкообразных материалов | 1974 |

|

SU485778A1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

Авторы

Даты

1979-05-30—Публикация

1977-04-21—Подача