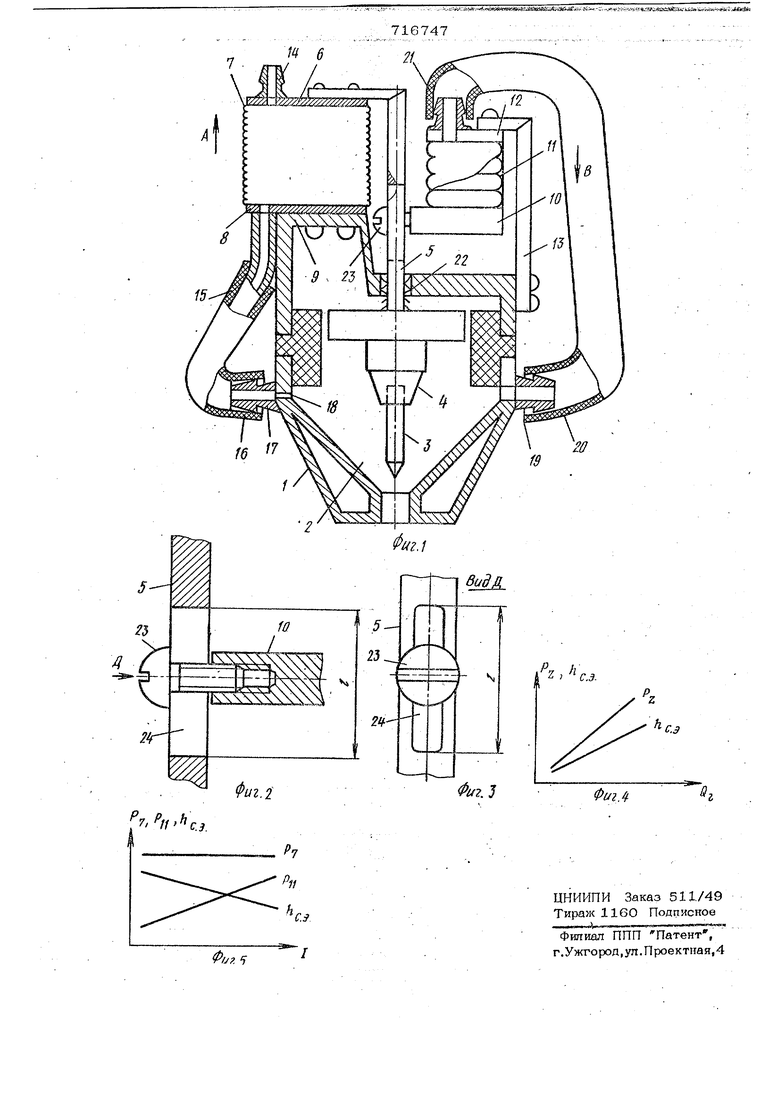

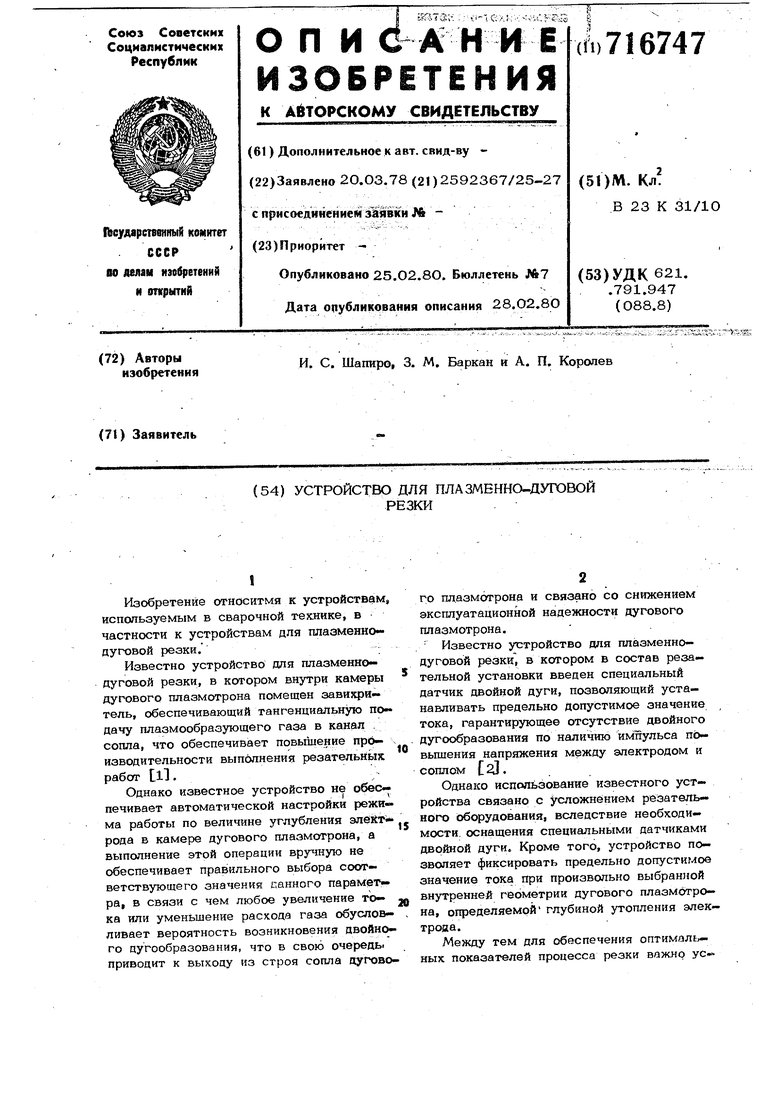

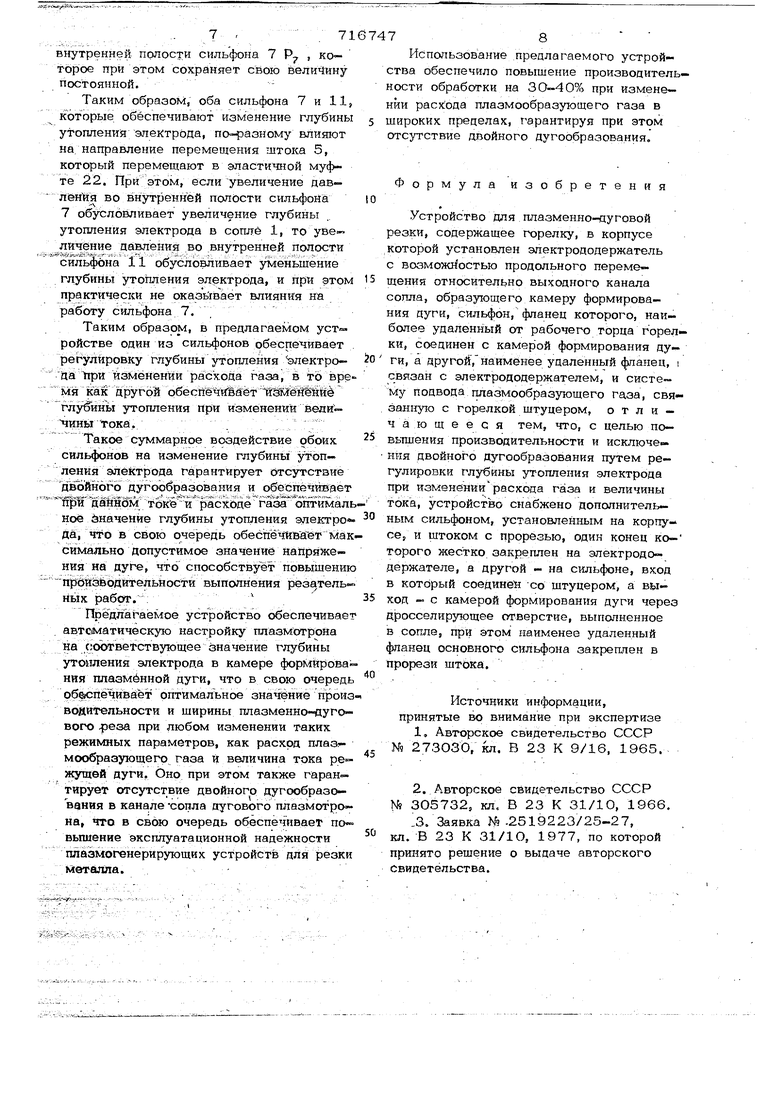

Изобретение относитмя к устройствам, используемым в сварочной технике, в частности к устройствам для плааменно- дуговой резки. Известно устройство для плазменно- дуговой резки, в котором внутри камеры дугового плазмотрона помещен завихри- тель, обеспечивающий тангенциальную по дачу плазмообразутощего газа в канал сопла, что обеспечивает повышение прб- изводительности выполнения резательн з1Х работ til. Однако известное устройство не обес печивает автоматической настройки режима работы по величине углубления элект- рода в камера дугового плазмотрона, а выполнение этой операции вручную не обеспечивает правильного выбора соответствующего значения панного параметра, в связи с чем любое увеличение то- ка или уменьшение расхода газа обуслов- ливает вероятность возникновения двойного дугообразования, что в свою очередь приводит к выкоду из строя сопла дугово го плазмотрона и связано со снижением эксплуатационной надежности дугового плазмотрона. Известно устройство для плазменно- дуговой резкий в котором в состав резательной установки введен специальный датчик двойной дуги, позволяющий устанавливать предельно допустимое значение , тока, гарантирующее отсутствие двойного дугообразования по наличию импульса по- вьпиения напряжения между электродом и соплом С я1. Однако использование известного устройства связано с усложнением резательного оборудования, вследствие необходимости, оснащения специальными датчиками двойной дуги. Кроме того, устройство позволяет фиксировать предельно допустимое значение тока при произвольно выбранной внутренней геометрии дугового плазмотрона, определяемой глубиной утопления электрода. Между тем для обеспечения оптимальт- ных показателей процесса резки важно ус- танавливагь соответствующее значение углубления электрода при задайны) ре1йи ных параметрахlIpШeШa -feлffкШ Ш и расходе га.за, что в свою очередь опре деляет величину напряжения на дуге, от которой весьма существенно зависят Пок затели процесса при обработке металла о раниче 1ной толщины. Известно устройбтвб дЯя тйтазмённо дуговой резки,содержащее горелку, в Ko пуЬё Шторой установлен-электрсэдЬдёрШа- , , возможностью продольногх) перем Тцёния отн6с:ительно выходного кй1йала , coma, образующего камеру формирования дуги, сильфов, флйнец которого, наиболее даленный 6трабочего торца горелки, соединен с камерой формирования дуги, . а йруг6й7 ШШёйёё удаленньгй флШюц Т ешМй с ШШ№роаШ Щателём исисте- му подвода плазмообразующего газа, связанную с горелкой штуцером Сз. . Однако HaisecTHoe устройстйо йрй да ном сильфоне, установленном во нутрён ней полости горелки, обеспечив аёт выполнение процесса резки только при ка. ком--то оЙйОм расходе плазмосЙразуютце- го газа. - .-. ....:-.;.,..,,-,.:...,... ,ь Увёлй%нйе расхода плазмообразующе го газа обуШШЙйеШГ увеШченШ дШтёиия во внутренней полости сильфона, что в свою очередь вызывает уменьщение глубины утопления электрода. Такое уменьшение глубины утопления эЛектроДа действительно необходимо при увеличений тбка режущей дуги, однако при данном TORS увеличение расхода газа требует не уменьшений, а увеличения глубины утопления электрода, так как чем больше расход плазмообразующего fasa, тем может быть обеспечено большее зйачение глубины утопления электрода, гарантирующее отсутствие двойного дугообразовакия. Таким образом, увеличение давления в камере формирования дуги требует , . разйичного изменения глубины утопле нЩ элШстрОдав гэавйсймости от соответствующего изменения режимных параметров процесса: увеличение тока при данном расходе плазмообразующего га-г за обусловливает необходимость уменьшения утопления йЛектрода, а увеличение раохода газа обусловливает целесообразность увеличения глубины оЖШйя электрода. За счет увеличениййанйОго расстояния oeecrreiiHBaeTcii по Еи иение напряжения на дуге, что в CfeiMo очередь способствует повышению производительности выполнения резательных работ. Поэтому известное устройство не обеспечивает повышения напряже- ния на дуге при увеличении расхода плазмообразующего газа. Данное обстоятельство в свою очередь не обеспечивает повышения производительности и уменьшения ширины плазменно-дугового реш йри уЬёЛ111ён й райход плазмообразующ го газа при использовании извест ного устройства. Цель изобретения - повышение произ- водительноСтй: и исключения двойного ду«ч гообразования путем регулировки глуби- ны утопления электрода при изменении расхода газа и величины тока. Поставленная цель достигается тем, чтЬ Устройство снабжено дополнительным сильфоном,установленным на корпусе, и штоком с прорезью, один конец которого жестко закреплен на электрододержателе, а другой - на сильфоне, вход в который соединен со штуцером, а выход- с каме- рой формирования .дуГИ черев дроссблирующее отверстие, выполненное в сопле, при этом наименее удаленный фланец осйовного сильфона закреплен в прорези штока. - . -::.. -V : - На фиг. 1 показана общая схема пред- лагаемого устройства; на фиг. 2- сечение штока, с вязанного q электрододер-. жателем, в месте его креплений с нижним фланцем основного сильфона; на фиг. 3вид по стрелке D ; на фиг. 4- влия- ние расхода плазмообразующего газа на изменение давления во внутренней полости дополнительного сильфона, а также изменение при этом глубины утопления электрода; на фиг. 5 j«- влияние тока на изменение давлений во внутренней полости основного и Дополнительного сильфонов, а также изменение при &том глубины утопления электрода. Устройство содержит сопло 1 с внут- -ренней полостью камеры 2, в которой установлен электрод 3, закрепленный в. , электрододержателе 4. Глубина утопления электрода обозначена как Ис.э Э чРО додержатель 4 в свою очередь жестко связан со штоком 5, к боковой полке которого жестко закреплен верхний фланец 6 сильфона 7, давление во внутренней полости которого обозначено как F . Нижний фланец этого скльфона 8 жест-коЗакреплен к верхней части 9 корпуса горелки. Нижний фланец 10 сильфона 11, давление во внутренней полости котороЪо обозначено как P , установлен с воздуш ным зазором по отношению к верхней части 9 корпуса горелки. Соответственно верхний фланец этого сильфона 12 жестко закреплен к полке 13, которая в свою очередь жестко закреплена на корпусе горелки. Штуцер 14, который расположен на верхнем фланце б сильфона 7 связан с системой газопита- ния. Соответственно штуцер 15 расположен на нижнем фланце 8 сильфона 7 и посредством шланга 16 связан со штуцером 17, который расположен на нижней части корпуса горелки. . Диаметр отверстия 18 для подачи плазмообраз5тощего газа в камеру выбран в 4-5 раз меньше диаметра выходно- го отверстия сопла 1. Штуцер 19 посредством шланга 20 связан со штуцером 21, который расположен на верхнем флан це 12 сильфона 11. Эластичная (прокладка) 22 использована гшя уплотнения штока 5 в отверстии расположенном в верхней час ,ти 9 корпуса горелки. Изолятор, показанный на чертеже, использован для изоляции верхней части 9 корпуса горелки от, сопла 1 этой же горелки. Жесткая связь нижнего фланца 10 со штоком 5 выполнена посредством винта 23, который , связан с резьбой во фланце Ю. В месте прохода этого винта через шток в нем вьы полнена прорезь 24 длиной Ч и шириной меньшей чем Диаметр головки винта 23. Длина этой прорези S выбрана бЬльшей чем длина хода штока 5 при возмож ном изменении расхода плазмообразую- щего газа, который обозначен как О. ., что обеспечено изменением длинь силь-.. фона 7 в направлении, показанном Ъчррел- кой А. Соответствующее изменение глу- бины утопления электрода .. при изменении тока режущей дуги 1 обеспечено с помощью сильфона 11 в направлении, показанном стрелкой В. Устройство работает следующим обра зом. - ( V., До начала резки.поворачивают винт 23 из резьбы в нижнем фланце 10 силь -л --и л . - 7 фона 11 и через штуцер 14 подают во внутреннюю полость сильфона 7 плазмо образующий газ, расход которого устанавливают равным О 2. Этот газ через штуцер 15, шланг 16 и штуцер 17 поступает в камеру формирования плазменной дуги 2. Наличие специа;):ьного дросселирующего отверстия 18 обусловливает го, что давление во внутренней полости сильфона 7 Рр возрастает более резко, чем давление в камере 2 при увеличении расхода газа, и это давление имеет всегда более высокое значение по сравнению с давлением в камере 2 при данном расходе газа. Так как нижний фланец 8 сильфона 7 занимает неподвижное положение, вследствие того, что.его жестко связывают с верхней частью 9 кйрпуса горелки, то уве- личение давления Р во внутренней полости сильфона 7 обусловливает вертикальное перемещение верхнего фланца сильфо- на 6 в направлении, показанном стрелкой А. Данное обстоятельство в свою очередь обусловливает перемещение в этом направлении штока 5 с электрододержателем 4 и электрЪдрм 3. Таким образом, чем больше расход плазмообразующего газа 0, тем бЬлЬшую величину имеет глубина утопления электрода hc.. . После установления требуемого расхода плазмообразующего газа Q жестко соединяют фланец 10 сильфона 11 со штоком 5 с помощью винта 23, который проходит через прорезь 24 в штоке 5. Длину этой прорези R принижают всегда большей,-чем изменение длины хода штока 5, обусловленное изменением расхода плазмообразующего газа Qj . Затем между электродом обрабатываемым изделием возбуждают плазменную дугу с помощью так называемой дежурной дуги. При горении режущей дуги на токе 1 возрастает давление в камере ее формирова- ния 2, что в свою очередь обусловливает возрастание давлений, передаваемого через отверстие штуцера 19, шланг 2О и штуцер 21 во внутреннюю полость сильфона 11. Так как верхний фланец этого сильфона 12 жестко соединяют с полкой 13, то он при горении дуги занимает непЬдвижное положение, в то время как увеличение давления во внутренней полости сильфона 11 PJJ обусловливает смещение нижнего фланца 10 этого сильфо- на в направлении В, Показанном стрелкой. Причем чем больше значение тока 1, тем соответственно большую величину . .лл« п А ттл-ттг«-л Dтт fnClKJ ГТЮТТЧРТРТТЧР имеет давление и тем соответствен-, но меньшую величину имеет глубина утопления электрода отверстие, 18 выбирают существенно меньшим диаметра отверстий сопла плазмотрона, то изменение давления в камере формирования дуги, обусловленное изменением величины тока дуги, практически не оказы- . вает влияния на изменение дагшепия во. 7 ,. 71 внутренней- псзлости сильфона 7 Р., , ко- торое при этом сохраняет свою величину постоянной. Таким образом, оба сильфона 7 и 11, котЪрые обеспечивают изменение глубины утопления электрода, по-разному влияют на/направление перемещения штока 5, который перемещают в эластичной муфте 22. При этом, если увеличение давления во внутренней полости сильфона 7 обусловливает увеличение глубины утопления электрода в сопле 1, то уве- личение да Вления во внутренней полости Si/;,;l.y,,,-.,, :,Г.,,.-Г :-,- .-i-;0 :,,-.;. .,- .- ,,„,--;.-:,,:,.,;-,. сильфона 11 обусловливает уменьшение глубины утопления электрода, и при этом практически не оказывает влияния на работу сильфона 7. Таким образом, в предлагаемом ройстве один из сильфонов обеспечивает регулировку глубины утопления % лектро- да йри изменении расхода газа, в то вре мя как дрзугоЙ обеспечйЙйёТ йШШШййё глубины утопления при изменений веди- ЧИНЫ тока,... Такое суммарное воздействие обоих сильфонов на изменение глубины утопления электрода гарантирует отсутствие двойного дугообразовартия и обеспечивает пр1ШннШ тokeY pac ное йначенйе глубины утопления электро да, что в свою очередь обеспечивает мак симально допустимое значение напряжения на дуге, что способствует повышению ПрШЭвбдйтельности выполнения резатель ных работ. Предлагаемое устройство обеспечивает автоматическую настройку плазмотрона на с;оответствующее значение глубины утопления электрода в камере формирования плазменной дуги, что в свою очередь обеспечивает оптимальное значение произ водйтельности и ширины плазменно-дуговосч реза при любом изменении таких режимных параметров, как расход плаэмообразующего газа ft величина тока режущей дуги. Оно при этом также гарантирует отсутствие двойного дугообразо- в канале сопла дугового плазмотрона, что в свою очередь обеспечивает по вьпыение эксплуатационной надежности плаэмогенерирующих устройств для резки металла. 78 Использование .предлагаемого устрой- ства обеспечило повышение производительности обработки на ЗО-40% при измене НИИ раскода плазмообразующего газа в широких пределах, гарантируя при этом отсутствие двойного дугообразования. Формула изобретения Устройство для, плазменно-дуговой резки, содержащее горелку, в корпусе которой установлен электрододержатель с возможностью продольного переме- щения относительно выходного канала сопла, образующего камеру формирования дуги, сильфон, фланец которого, наиболее удаленный от рабочего торца горел- ки, соединен с камерЪй формирования дуги, а flpyrofi, наименее удаленный фланец, i связан с электрододержателем, и систе My подвода,плазмообразующего га.за, свя- занную с горелкой штуцером, отличающееся тем, что, с целью повышения производительности и исключения двойного дугообразования путем регулировки глубины утопления электрода при изменении расхода газа и величины тока, устройство снабжено дополнительным сильфоном, установленным на корпу- се, и штоком с прорезью, один конец ко- торого жестко закреплен на электрододержателе, а другой - на сильфоне, вход в который соединен -со штуцером, а выход - с камерой формирования дуги через дросселирующее отверстие, выпааненное В сопле, при этом наименее удаленный фланец основного сильфона закреплен в прорези штока. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N9 273030, кл. В 23 К 9/16, 1965. 2. Авторское сйидетельство СССР № 305732, кл. В 23 К 31/10, 1966. 3. Заявка J.2519223/25-27, кл. В 23 К 31/10, 1977, по которой принято решение о выдаче авторского Свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

Авторы

Даты

1980-02-25—Публикация

1978-03-20—Подача