Изобретение относится к устройствам, используемым в сварочной технике, в частно1стя к устройствам для плазменно-дуговой , обеспечивающим выполнение процесса режи при нестационарных режимных параметрах прьцесса. Известна установка для плазмеино-дуговой резки, обеспечивающая выполнение продесра резки при питании дуги импулмШш током 1 В известной установке изменение величин тока по периодачёскому закону обусловливает изменение по такому же закону давления в ка мере плазмотрона, которое возрастает щш увеличении рабочего тока и соответственно уменьщается при снижении тока режущей дуги. Однако при использовании данной устШовки изменение давления в камере плазмотрона по существу является сопутствующим эффектом, связанным с различной степенью дросселирования столбом дуги выходного отверстия сопла плазмотрона при горении дуги иа toKe импульса и токе паузы. В известном устройстве периодически повторяющееся изменение давления в камере плазмотрона связано с амплитудными значениями тока в импульсе и в паузе. Чем больше разница между указанными величинами, тем более существенно меняется давление в камере плазмотрона. Между тем возможность повыщеиия амплитудного значения тока в импульсе ограничивается вероятностью двойного дугообразования в канале сопла дугового плазмотрона, что в свою очередь обусловливает выход его из строя. Известна установка для плазменно-дуговой резки, содержащая плазмотрон, источник питания, систему гаэопитания, состоящую из баллона со сжатым газом, редуктора и газоподводящего тракта (шлангов), причем в газоподводящем тракте установлена дросселирующая дюза, обестчиваюпил при соответствующем выборе ее диаметра повышение давления в камере формировашш режущей дуги 2. Повыщение давлеиия в камере плазмотрона обеспечивается в известном устройстве за счет увеличения ра5D4ero расхода плазмообразующего газа.

Одналоо установка не (SecriefmBaffiT изменеНИИ давления в камере формирования дуги по перйодачёск ому закону в процессе резки.

Между тем подобное изменение способствует повышению качества кромок реза. Поэтому использование известной установки обусловливает техййко-экономических показателей процесса резки.

Известна установка для плазменио-дуговой резки, содержащая плазмотрон, источник тока, систему газопитания с распределительным устойсЙьм и с дйуМй регулируемыми Дросселирующими дюзами, установленными перед камерой формирования дуги плазмотрона и связанными с распределительным устройством 3.

Цель изобретения - повышение производительности обработки и расширение диапазона режимов, гарантирующих получение качественИйх кромок при постоянном расходе плазмообразующего газа, путем изменения температуры пристеночного потока газа в камере формйрЬвания дуги и изменения положения анодного пятна в полости резаПоставленйая цель достигается тем, что дюзы установлены в системе га13оп11тания последовательно, причем одна из дюз установлена на больщем расстоянии от плазмотрона, чем другая, а распределительное устройство выпол нено в виде задатчика времени и регуляторов проходного сечения дюз.

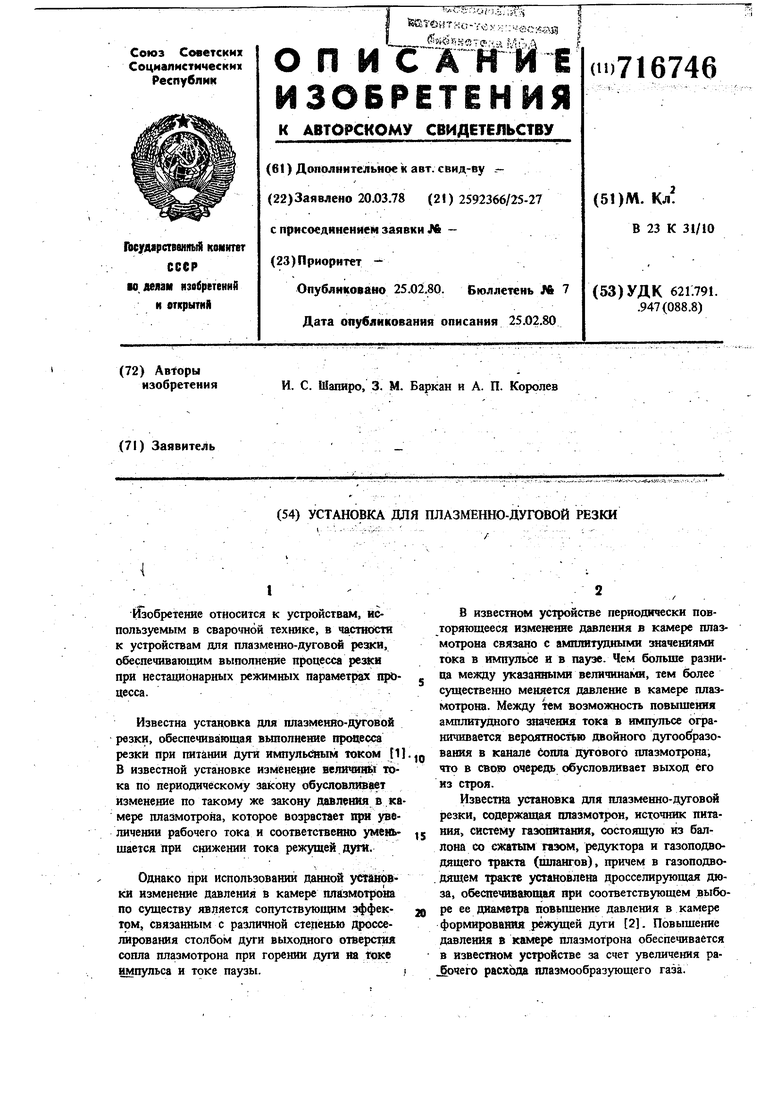

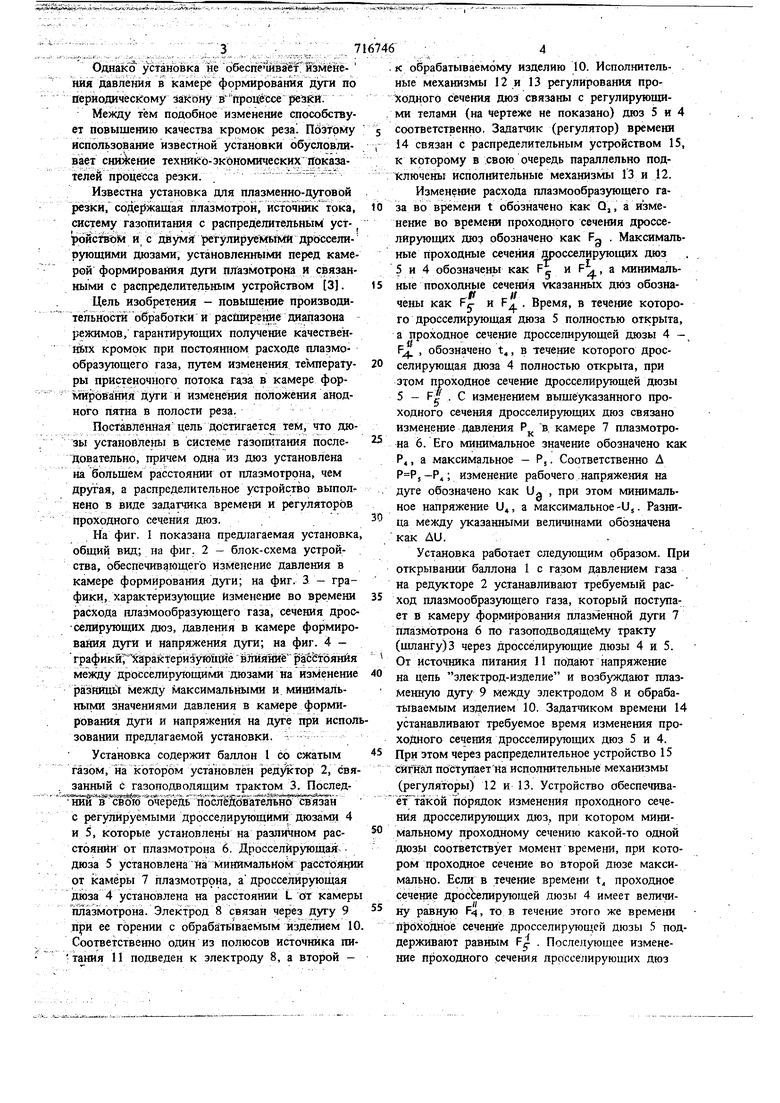

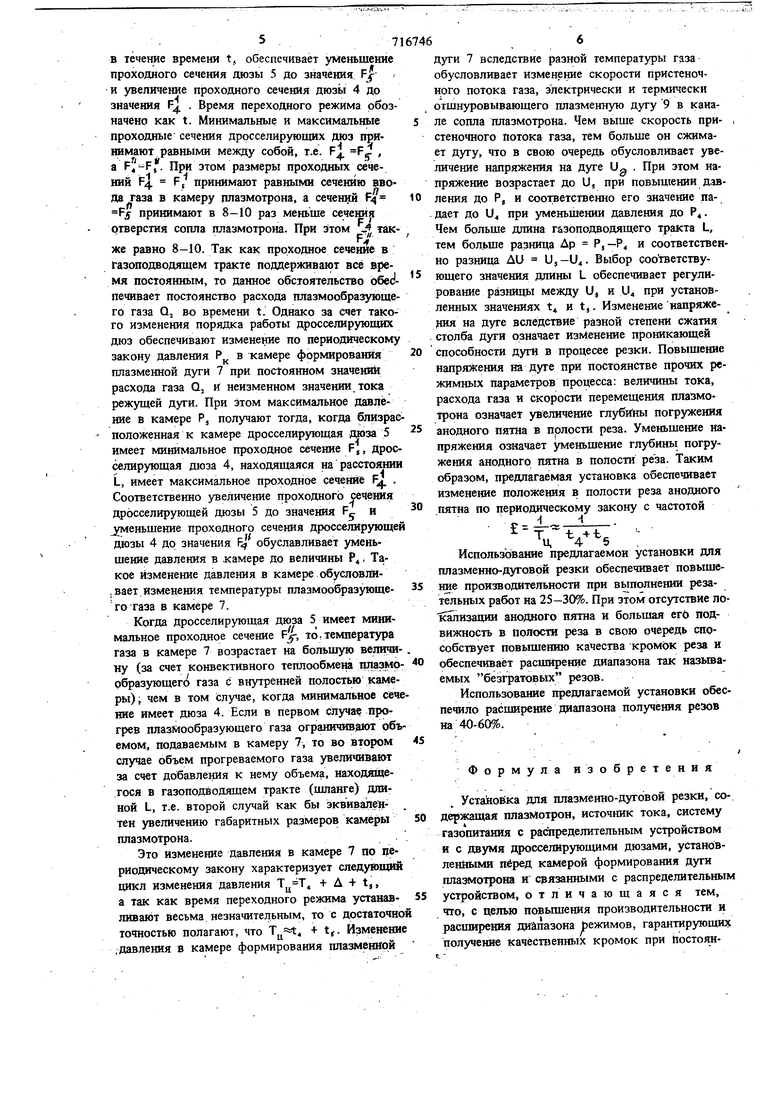

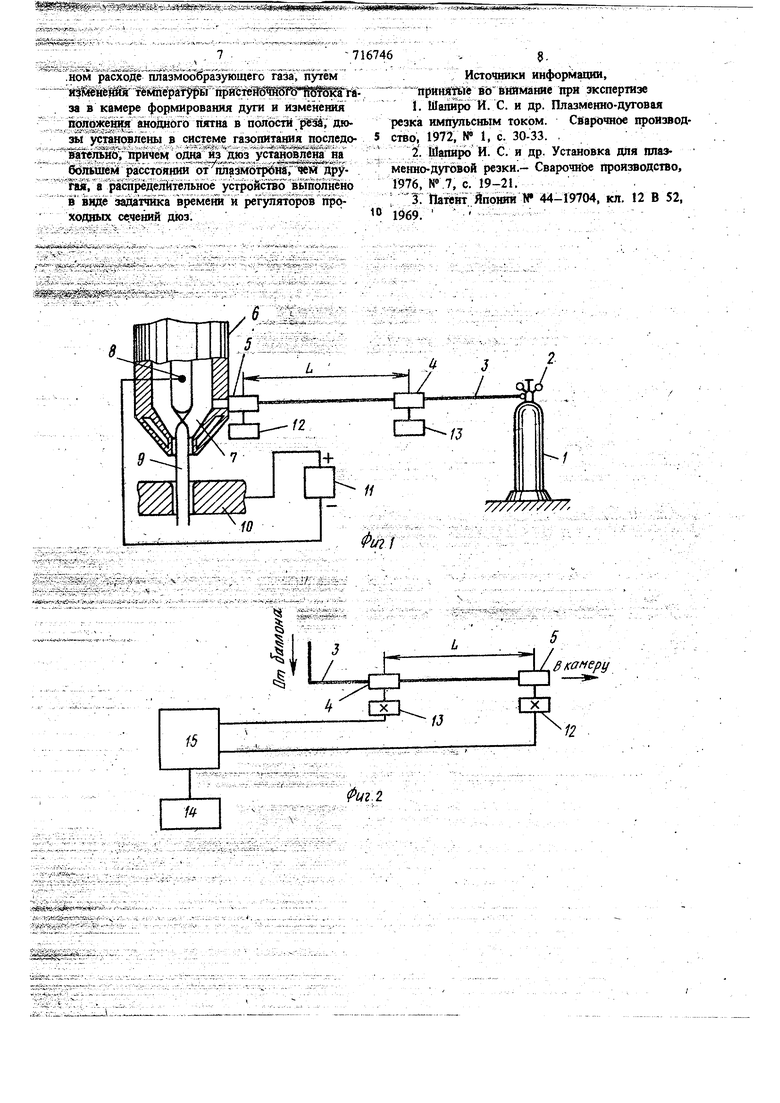

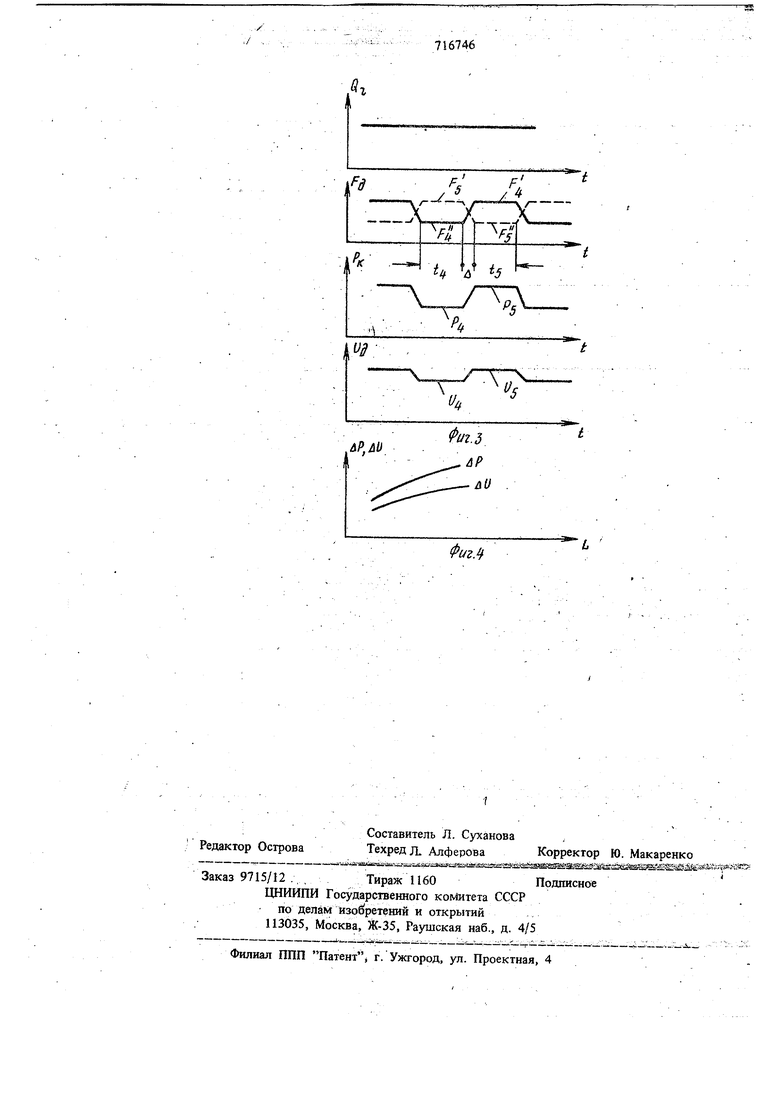

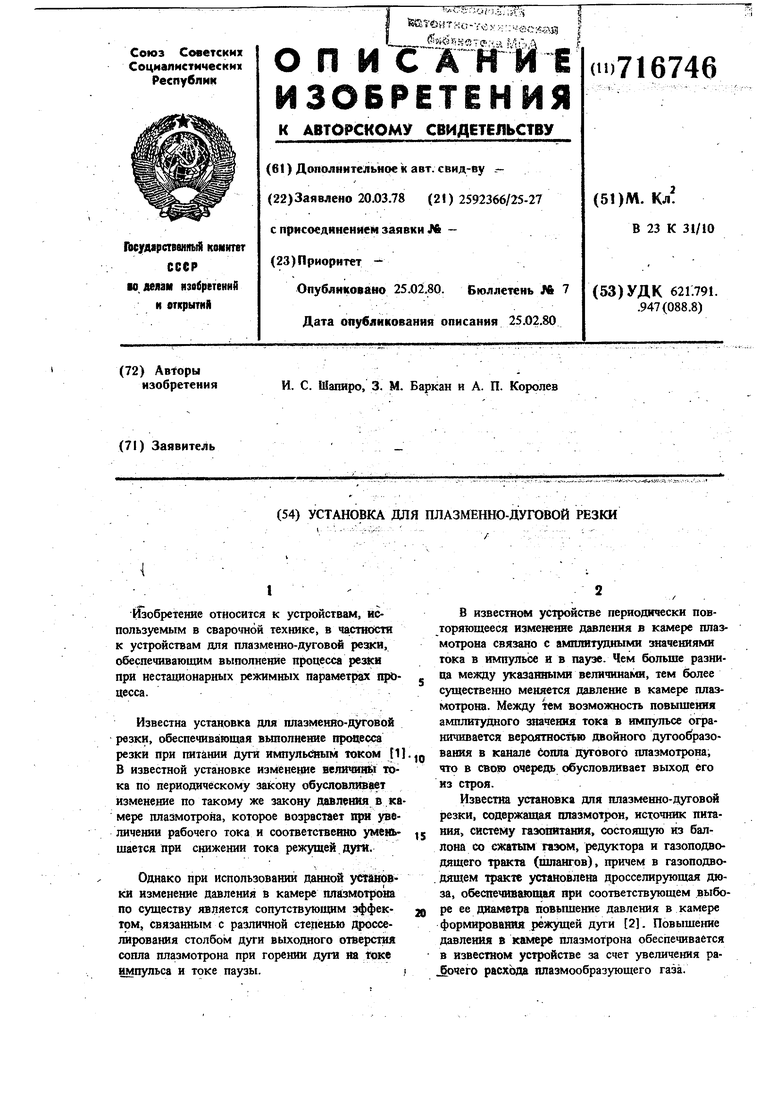

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - блок-схема устройства, обеспечивающего измеяение давления в камере формирования дуги; на фиг. 3 - графики, характеризующие Изменение во времени расхода нлазмообразующего таза, сечения дросселирующих дюз, давления в камере формирования дуги и напряжения дуги; на фиг. 4 гpaфикйГ apaйfеризующйё Йлйянйё pafc&f оянйя между дросселирующими дюзами на изменение разниць между максимальнь1ми и. минимальными значениями давления в камере формирования дуги и напряжения на дуге при использовании предлагаемой установки. . V

Установка содержит баллон 1 со сжатым газом, на котором установлен 2, связанный с газоподводящим трактом 3. Послед& i« bJ3}J.AvSir% f-.--. . -f s,, .. V- - fW fA-V-«-l

ИИ В СВОЮ очередь последовательно связан с регулируемыми дросселирующими дюзами 4 5, которые установлены на различном расстоянии от плазмотрона 6. Дросселирующая юза 5 установлена fta Минимальном расстоячии от камеры 7 плазмотрона, а дросселирующая юза 4 установлена на расстоянии L от камеры плазмотрона. Электрод 8 связан через Дугу 9 ри ее горении с обрабатываемым изделием 10. Соответственно один из полюсов источника питания 11 подведен к электроду 8, а второй ; К обрабатываемому изделию 10. Исполнительные механизмы 12 и 13 регулирования проходного сечения дюз связаны с регулирующими телами (на чертеже не показано) дюз 5 и 4 соответственно. Задатчик (регулятор) времени 14 связан с распределительным устройством 15, к которому в свою очередь параллельно подключены исполнительные механизмы 13 и 12. Изменение расхода плазмообразующего газа во времени t обозначено как Q,, а изменение во времени проходного сечения дросселирующих дюз обозначено как Fg . Максимальные проходные сечения дросселирзтощих дюз 5 и 4 обозначены как F и F, а минимальные пооходные сечения т азанных дюз обозначены как FC- н F . Время, в течение которого дросселирующая дюза 5 полностью открыта, а проходное сечение дросселирующей дюзы 4 F , обозначено t,, в течение которого дросселирующая дюза 4 полностью открыта, при этом проходное сечение дросселирующей дюзы 5 - fj , С изменением выщеуказанного проходного сечения дросселирующих дюз связано изменение давления Pj ъ. камере 7 плазмотрона 6. Его минимальное значение обозначено как Р,, а максимальное - Р,. Соответственно А Р Р5-Р4; изменение рабочего .напряжения на дуге обозначено как Ug , при этом минимальное напряжение U«, а максимальное-U,. Разница между указанными величинами обозначена как Ди..

Установка работает следующим образом. При открывании баллона 1 с газом давлением газа на редукторе 2 устанав;швают требуемый расход плазмообразующего газа, который поступает в камеру формирования плазменной дуги 7 плазмотрона 6 по газоподводящеМу тракту (Щлангу)3 через дросселирующие дюзы 4 и 5. От источника питания И подают напряжение на цепь электрод-изделие и возб окдают плазменную дугу 9 между электродом 8 и обрабатываемым изделием 10. Задатчиком времени 14 устанавливают требуемое время изменения проходного сечегдая дросселирующих дюз 5 и 4. При этом через распределительное устройство 15 сигнал поступаетна исполнительные механизмы (регуляторы) 12 и 13. Устройство обеспечиваeF такой порядок изменения проходного сечения дросселирующих дюз, при котором минимальному проходному сечению какой-то одной дюзы соответствует момент времени, при котором проходное во второй дюзе максимально. Если в течение времени t проходное сечение дросселирующей дюзы 4 имеет величину равную , то в течение этого же времени прбзсодаое сечение дросселирующей дюзы 5 поддерживают равным F . Последующее изменение проходного сечения дросселирующих дюз

в течение времени t, обеспечивает уменьшение проходного сечения дюзы 5 до значения Fr и увеличеиие проходного сечения дюзы 4 до значения F . Время переходного режима обозначено как t. Минимальные и максимальные проходные сечения дросселирующих дюз при{шмают равными между собой, т.е. р1 Fj , а ,. При зтом размеры проходных сечений F4 F, принимают равными сечению ввода газа в камеру плазмотрона, а сечений F Fj принимают в 8-10 раз меньше сечени отверстия сопла плазмотрона. При этом v также равно 8-10. Так как проходное сечение в газоподводящем тракте поддерясивают всё время постоянным, то данное обстоятельство o6edпечивает постоянство расхода плазмообраззоошего газа Q, во времени t. Однако за счет такого изменения порядка работы дросселирующих дюз обеспечивают изменение по периодическому закону давления Р в камере формирования плазменной дуги 7 при постоянном значений расхода газа Q, к неизменном значении тока режущей дуги. При этом максимальное давление в камере Р, получают тогда, когда близрасположенная к камере дросселирующая дюза 5 имеет минимальное проходное сечение f,, дросселирующая дюза 4, находящаяся на расстоянии L, имеет максимальное проходное сечение Fj . Соответственно увеличение проходного сечения дросселирующей дюзы 5 до значения F и риеньшение проходного сечения дросселирующей дюзы 4 до значения обуславливает уменьшение давления в камере до величины Р, Такое изменение давления в камере обусловли.вает Изменения температзфы плазмообразующего газа в камере 7.

Когда дросселирующая дюза 5 имеет минимальное проходное сечение f, то, температура газа в камере 7 возрастает на большую ввличину (за счет конвективного теплообмена цлазмробразующег( газа с внутренней полостью камеры), чем в том случае, когда минимальное сечение имеет дюза 4. Если в первом случае прогрев плазМообразующего газа ограничивают объемом, подаваемым в камеру 7, то во втором случае объем прогреваемого газа увеличиваю т за счет добавления к нему объема, находящегося в газоподводящем тракте (шланге) длиной L, т.е. второй случай как бы эквивалентен увеличению габаритных размеров камеры плазмотрона.

Это изменение давления в камере 7 по периодическому закону характеризует следующий цикл изменения давления + Д + t,, а так как время переходного режима устававливают весьма незначительным, то с достаточной точностью полагают, что t. Изменение .давления в камере формирования плазменной

дуги 7 вследствие разной температуры газа обусловливает изменение скорости пристеночного потока газа, электрически и термически отшнуровывающего плазменную дугу 9 в канале сопла плазмотрона. Чем выше скорость пристеночного потока газа, тем больше он сжимает дугу, что в свою очередь обусловливает увеличение напряжения на дуге Ug . При этом напряжение возрастает до U, при повышении дадления до Р, и соответственно его значение падает до и при уменьшении давления до Р,. Чем больше длина газоподводящего тракта L, тем больше разница Др Р,-Р, и соответственно разница Ди Uj-U. Выбор соответствующего значения длины L обеспечивает регулирование разницы между и, и и при установленных значениях t и t,. Изменение напряжения на дуге вследствие разной степени сжатия столба дуги означает изменение проникающей способности дуги в процесее резки. Повышение напряжения на дуге при постоянстве прочих режимных параметров процесса: величины тока, расхода газа и скорости перемещения плазмотрона означает увеличение глубины погружения анодного пятна в прлости реза. Уменьшение напряжения означает уменьшение глубины погруже шя анодного пятна в полости реза. Таким образом, предлагаемая установка обеспечивает изменение положения в полости реза анодного

пятна по периодическому закону с частотой ., Л

:

Использование предлагаемой установки для плазменно-дуговрй резки обеспечивает повышеше производительности при выполнении резательных работ на 25-30%. При этом отсутствие ло кализации анодного пятна и большая его подвижность в полости реза в свою очередь способствует повышению качества кромОк реза и обеспечивает расширение диапазона так назьгоаемых безгратовых резов.

Использование предлагаемой установки обеспечило расширение диапазона получения резов на 40-60%.

Формула изобретения

Установка для плазменно-дуговой резки, содержащая плазмотрон, источник тока, систему газопитания с раЙ1ределительным устройством и с двумя дросселирующими дюзами, установленными перед камерой формирования дуги плазмотрона и связанными с распределительным устройством, отличающаяся тем, что, с целью повьпцения производительности и расширения диапазона режимов, гарантирующнх получение качественных кромок при Постоян, 77 ном расходе плазмообразующего газа, путем из11юнеяйй Гемпераг5фы присте1б%8Г8-й ЖГга за в камере формирования дуги и изменения положения анодного пятна в полости pesa, днь - ус овлены в системе гaзoпиJaния последователько Причем Ф Ei зус адЖега на большем расстоянии от гшазмотрбш, чем друfa. а распределительное устройство вьтолнёно в виде задатчкка времени и регуляторов проходных сечений дюз. 6 Истошшки информации, npMHii№ife во БШМани1е при экспертизе 1.Шапиро И. С. и др. Плазменно-дуговая резка импульсным током. Сварочное производство, 1972, М 1, с. 30-33. . 2.Шапиро И. С. и др. Установка для плазмето-дуговой резки.- Сварочное производство, 1976, N.7, с. 19-21. , 1 Ш«нт Японии N 44-19704, кл. 12 В 52, 1969. --. -- - -

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU664793A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

HV.--4-/ A - -:-::-,

:: ; й«5Й; Г« 1Ч г

M-:..-i-.:Kii.-..i

ipuz.f}

Авторы

Даты

1980-02-25—Публикация

1978-03-20—Подача