давления дуги на ванну расплавленного металла.

Цель изоорс 1ЧЧ1НН yiicJiiiinTb JK.IOTHOCTI. тока в канале сопла, ловыс1п-ь пронзводнтольность обработки и уменьшить гратообразование.

Эта цель достигается тем, что во вре.мя нрекращения подачи азота в ачесгве илазмообразуюи|,его газа иодают аргон.

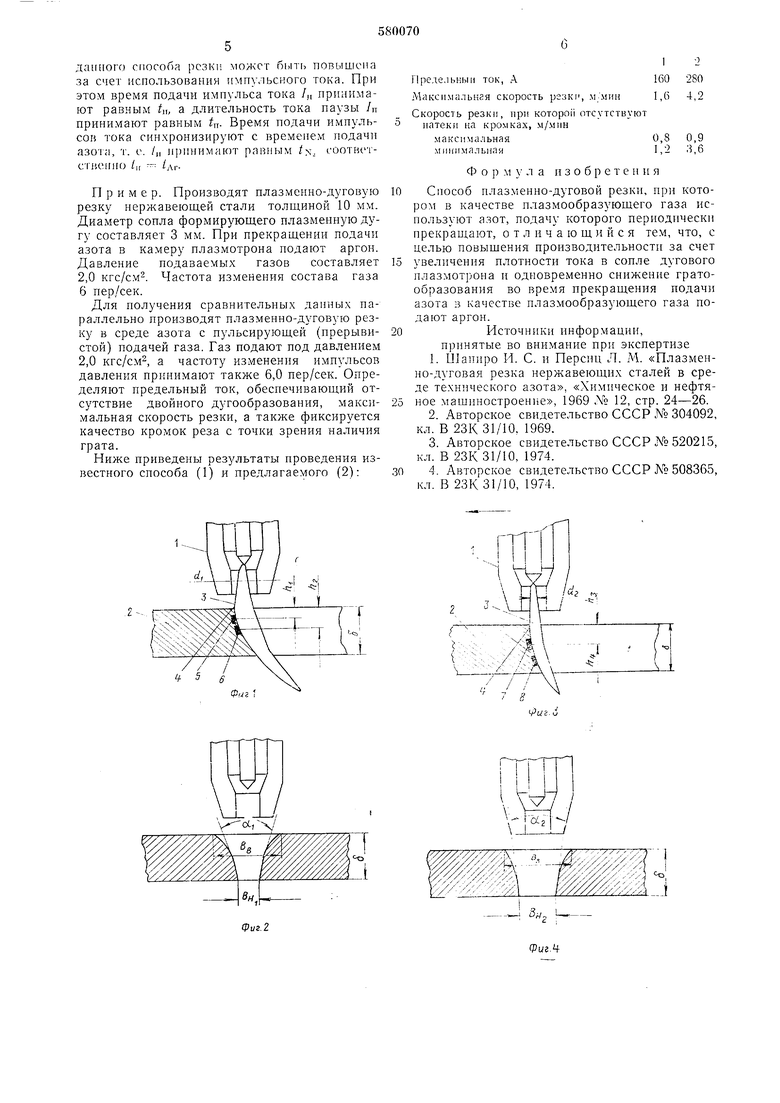

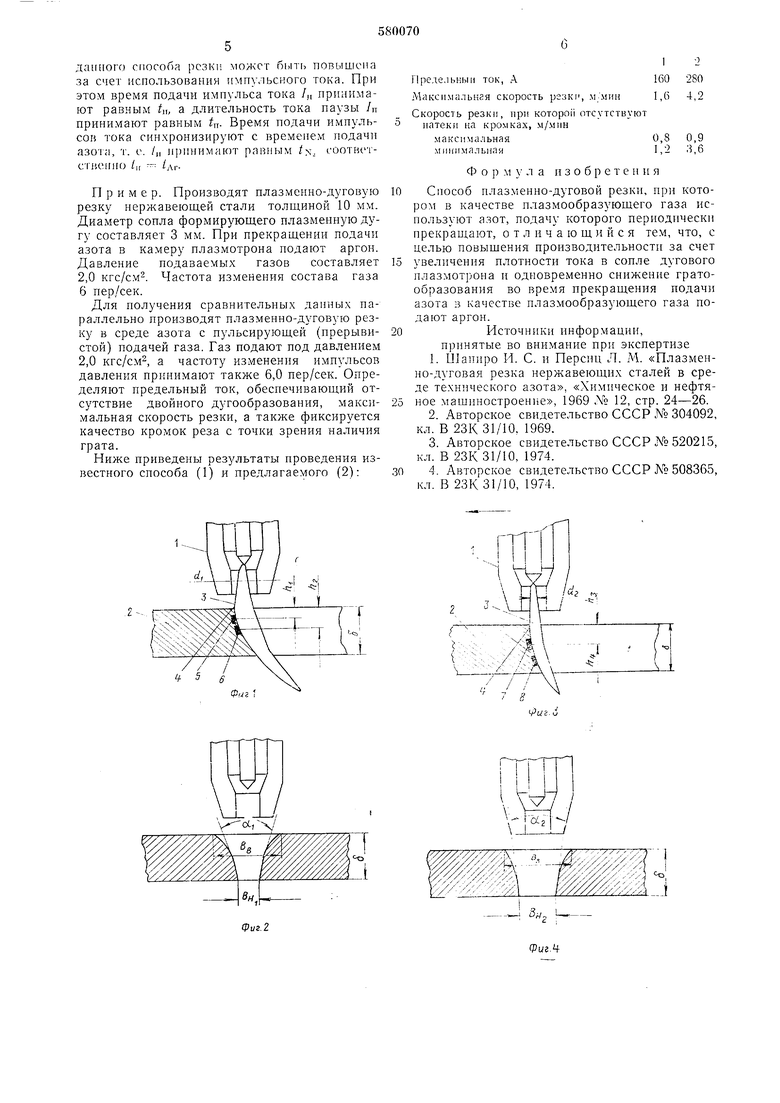

На фиг. 1 и 2 приведена схема горения дуги в иолости реза при плазменной резке е подачей аргона и поперечное сечение плазменного реза по окончании подачи газа; на фиг. 3 и 4 - то же, с подачей азота; на фиг. 5 приведена диаграмма измепения режимных параметров процесса при питании дуги импульсным током.

Предлагаемый способ осуществляют следующим образом. Между плазмотроном 1 и обрабатываемым изделием 2 толщиной б возбуждают плазменную дугу 3 и перемещают плазмотрон в направлении, показанном стрелкой. В камеру плазмотрона подают аргон под давлением Рдг. Время подачи аргона принимают равным /Аг- За это время плазменная дуга стремится углубиться в обрабатываемое изделие и соответственно анодное пятно перемещается по лобовой кро.мке реза и занимает положения 5 (начало подачи аргона) и 6 (окончание подачи аргона). Величина углубления анодного пятна в полости реза возрастает от величины hi до hz. Ширина реза в момент времени -/лг имеет значение по верху В,„ а по низу Вп, что соответствует углу скоса кромок, равному аь Затем подачу аргона прекращают и в течение времени N., подают в камеру под давлением РК., азот. Подача азота обеспечивает большее сжатие столба дугового разряда 3, что способствует уменьщению диаметра столба дуги от значения ai (диаметр столба дуги при подаче аргона) до значения «2. За время /Кг анодное пятно перемещается из положения 7 в положение 8. Если в момент начала подачи азота (положепие анодного пятна 7) величина углубления анодного иятна в полости реза равна АЗ, причем 3 ho, то к моменту окончания подачи азота (положение анодного пятна 8) это значение возрастает до /24, причем h /22. Таким образом больщая величина углубления анодного пятна в полости реза способствует дополнительному внесению тепла в ее нижнюю часть, что, в свою очередь, обеспечивает возрастание ширины реза по низу до значения ЬН, причем ЬН2 bHi, у меньщает угол скоса кромок до значения 02; которое меньще аь За счет изменения соотношения между дг и t обеспечивают регулировку угла скоса кромок получающихся при резке.

При плазменно-дуговой резке в среде технического азота выполнение процесса, особенно при использовании стержневых электродов, связано с необходимостью поддержания строго определенных режимов параметров процесса во избежание предотвращения повышенного износа вольфрамового электрода. Его износ обусловливает возинкновенлс так называемой «двойной , что, в свою очередь, приводит к выходу из строя сопла плазмотрона, т. с. при этом резко снижается эксплуатационная надежность илазмогенерирующих устройств для резки металла.

Износ мате1)илла катода обусловлен д,вумя факторами:

- химическим взаимодействием плазмообразующей среды с материалом катода;

- термическим разрушением катода, вызванным локальным нагревом рабочего конца электрода вследствие расположения катодного

пятна на ограниченном участке электрода и недостаточно эффективным его охлаждением. Данные обстоятельства ограничивают режимы резки по величине тока и расходе плазмообразующего газа при использовании технического азота. Процессы разрушения катода из-за его химического взаимодействия с плазмообразующей средой и локального перегрева происходят во времени. Поэтому ограничение времени N, не обесиечивает возможности

протекания этих процессов, вследствие того,

что имеет место иоследующая подача аргона-

той плазмообразующей среды, в которой эти

процессы практически отсутствуют.

Предлагаемый способ обеспечивает возможность выполнения процесса резки с более высокими значениями давления Рк,, исключая износ материала катода.

Предлагаемый способ значительно расширяет диапазон технологических режимов, при которых гарантируется отсутствие натеков на нижних кромках реза. Палнчие таких натеков при резке в азоте связано с избыточным внесением теила в нижнюю часть полости реза, что обусловлено высокой проплавляющей способностью плазменной дуги в среде азота.

По предлагаемому способу при подаче аргона искусственно «открывают анодное пятно от нижней части полости реза и иеремещают его в верхнюю часть, что обеспечивает более равномерное внесение тепла в лобовую кромку реза 4. Кроме того, принудительное перемещение аподного пятна от положения 5 до положения 8 повышает эффективность ввода тепла в обрабатываемое изделие, уменьшая

тем самым потери тепла на перегрев и испарение расплавленного металла в полости реза. Предлагаемый способ не требует поддержания строго определенных режимных параметров по величине тока, диаметру канала сопла

и расходу газа для получения «безгратовых резов. Частоту изменения импульсов состава плазмообразующей среды

7-ц

выбирают исходя из отсутствия рисок на боковых кромках реза. Чем выше скорость перемещения плазмотрона, тем соответственно рыще должно быть значение . В свою очередь T, IM- ty,. Эффективность выполнения

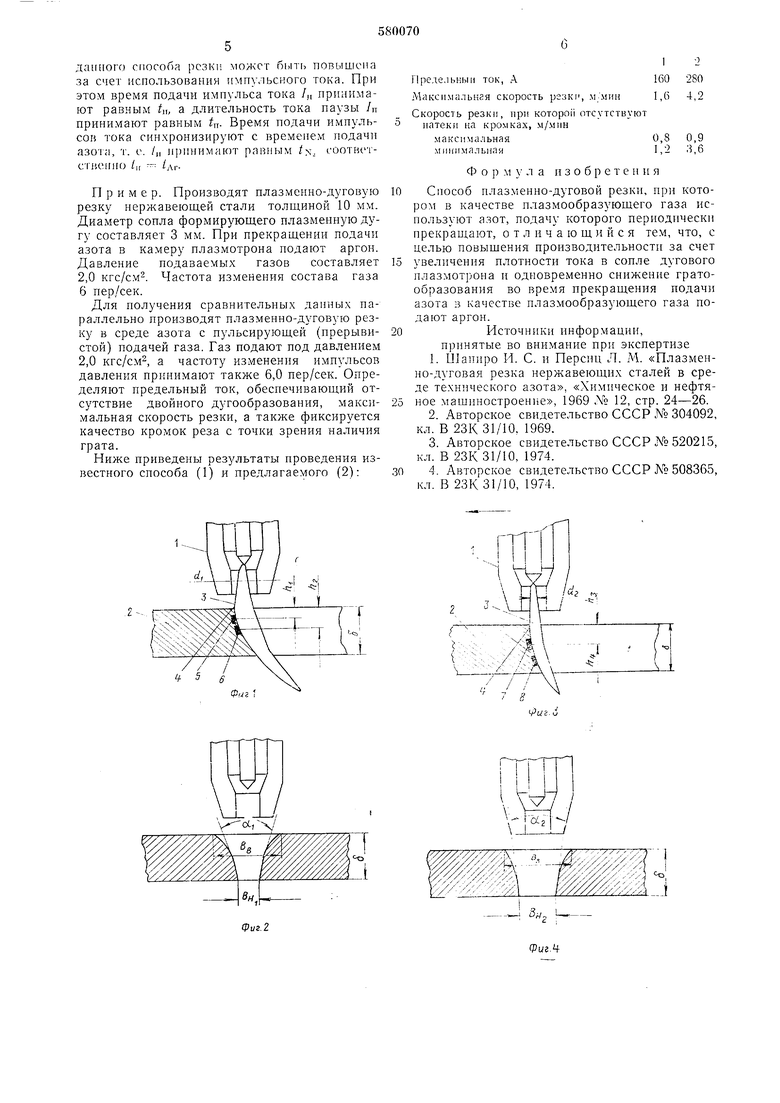

данного способа резки может быть повышоиа за счет использования импульсного тока. При этом время подачи импульса тока /д принимают равным tib а длительность тока паузы /п припимают равным п- Время подачи импульcon тока синхронизируют с временем подачи азота, т. с. /„ н)11нимают равным , соотвстcTneiiH(j /,г -- /Л|-.

Пример. Производят плазменно-дуговую резку нержавеющей стали толщиной 10 мм. Диаметр сопла формирующего плазмеппую дугу составляет 3 мм. При прекращении подачи азота в камеру плазмотрона подают аргоп. Давление подаваемых газов составляет 2,0 кгс/см. Частота изменения состава газа 6 пер/сек.

Для получения сравнительных данных параллельно производят плазменно-дуговую резку в среде азота с пульсирующей (прерывистой) подачей газа. Газ подают под давлением 2,0 кгс/см, а частоту изменения импульсов давления принимают также 6,0 пер/сек. Определяют предельный ток, обеспечивающий отсутствие двойного дугообразоваиия, максимальная скорость резки, а также фиксируется качество кромок реза с точки зрения наличия грата.

Ниже приведены результаты проведения известного способа (1) и предлагаемого (2):

Фиг t

Преде,1ьны11 ток, А

Максимальная скорость резки, .м мин

Скорость резки, при KOiopoii отсутству натеки на кромках, м/мнн максимальная

минимальная

Ф о р м у л а и 3 о б р е т е п и я

Способ илазменно-дуговой резки, при котором в качестве плазмообразующего газа используют азот, подачу которого периодически прекращают, отличающийся тем, что, с целью повышения производительности за счет увеличения плотности тока в сопле дугового плазмотрона и одновременно снижение гратообразования во время прекращения подачи азота Б качестве плазмообразующего газа подают аргон.

Источники информации, принятые во внимание при экспертизе

1.UJaonpo И. С. и Персии Л. М. «Плазменно-дуговая резка нержавеющих сталей в среде технического азота, «Химическое и нефтяное машиностроение, 1969 Л 12, стр. 24-26.

2.Авторское свидетельство СССР NO 304092, кл. В 23К 31/10, 1969.

3.Авторское свидетельство СССР № 520215, кл. В 23К 31/10, 1974.

4.Авторское свидетельство СССР № 508365, кл. В 23К 31/10, 1974.

гП

Фиг.2

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU664793A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

Авторы

Даты

1977-11-15—Публикация

1976-02-18—Подача