боркой при переходе одного диаметра в Другой.

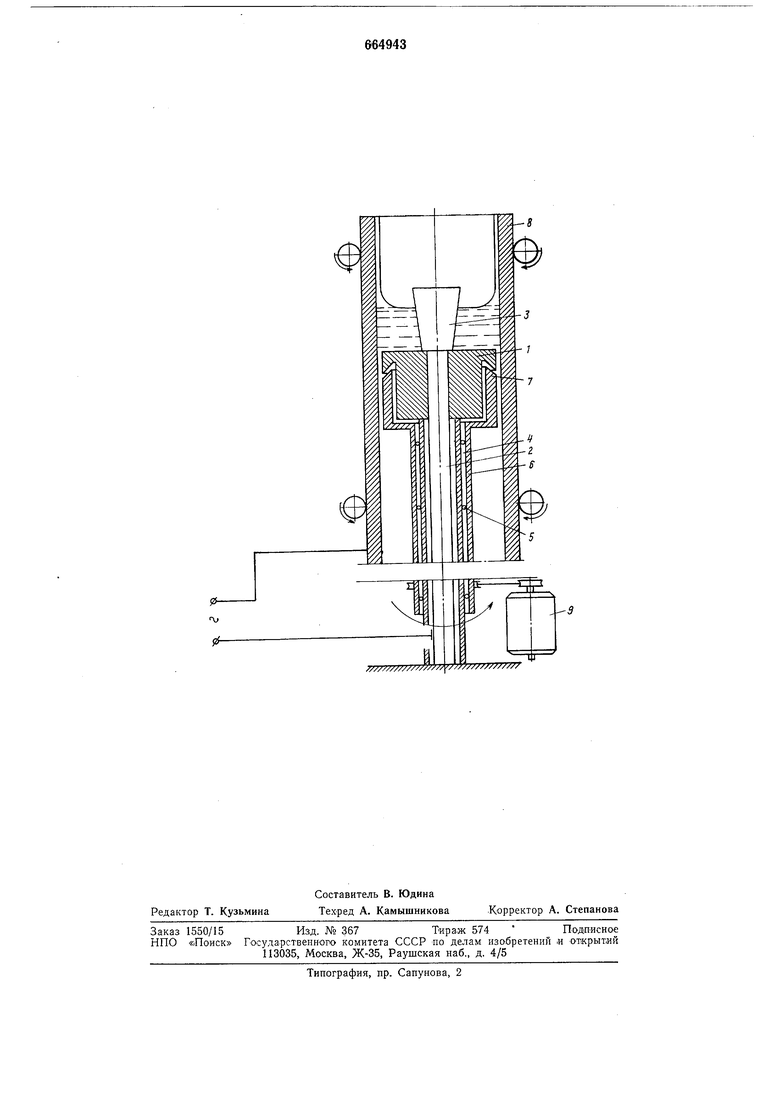

Поршень смонтирован на штанге 2, которая служит одновременно и токовводом к центральному электроду 3, вынолненному в виде усеченного конуса, установленному над поршнем 1 и жестко с ним связанному. Металлическая штанга 2 заключена в трубный изолятор 4, на котором расположены шарикоподшипники 5, служаш,не опорой для полой штанги 6, соединенной с цилиндрическим ступенчатым патрубком 7, причем у большего по диаметру свободного торца снята фаска, соответствующая выборке в поршне 1. Патрубок 7 установлен в кольцевом зазоре между поршнем 1 и остекловываемой трубой 8. Для приведения во враш;ение полой штанги 6 и цилиндрического патрубка 7 служит электропривод 9. Электроэнергия к центральному электрод|у и к телу остекловываемой трубы, служаш,ей вторым электродом, подводится через электрические шины.

Процесс нанесения стекла осуш,ествляют следуюш,им образом.

В верхнюю часть установленной вертикально металлической трубы 8 с очиш,енной внутренней поверхностью вводят устройство для остекловывания. Затем посредством привода 9 приводят в полую штангу 6 и соответственно патрубок 7, одновременно подводят электроэнергию к электроду 3. В полость трубы над поршнем подают расчетное количество расплавленной стекломассы, которая затем постоянно подогревается центральным электродом. Попав в кольцевой зазор между трубой и поршнем, стекломасса благодаря враш,аюш;емуся цилиндрическому патрубку приобретает враш,ательное движение, которое в свою очередь вызывает в стекломассе центробежные силы, прижимаюш,ие ее к телу трубы и удерживаюш;ие от затекания кольцевой зазор между цилиндрическим патрубком и телом трубы. Скорость враш,ения цилиндрического патрубка выбирают в зависимости от вязкости стекломассы в предел ах 1 -100 об/мин.

Разогретая стекломасса по мере продвижения трубы вверх наносится на ее внутреннюю поверхность. В зависимости от скорости перемещения и величины температуры стекломассы получают на внутренней поверхности различный по толщине слой стекла.

Применение изобретения позволит упростить и ускорить процесс остекловывания путем устранения необходимости подбора и установки поршней для каждой остекловываемой трубы, что особенно важно при поточном производстве. Кроме того, создается дополнительный экономический эффект благодаря сокращению количества применяемых поршней.

Формула изобретения

Устройство для нанесения стекла на

внутреннюю поверхность трубы, содержащее поршень и нагреватель, выполненный из двух расположенных концентрично и изолированных один от другого электродов, центральный из которых выполнен в виде

усеченного конуса с меньшим основанием у поршня, отличающееся тем, что, с целью повышения производительности и удешевления процесса остекловывания, оно снабжено установленным с возможностью

вращения цилиндрическим патрубком, расположенным в кольцевом зазоре между остекловываемой трубой и поршнем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 523879, кл. С ОЗВ 27/02, 1974.

2. Авторское свидетельство СССР № 548579, кл. С ОЗВ 27/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения стекла на внутреннюю поверхность трубы | 1977 |

|

SU654561A1 |

| Способ остеклования внутренней поверхности металлических труб | 1978 |

|

SU722866A1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2108632C1 |

| Устройство для нанесения стекла | 1975 |

|

SU586139A1 |

| Устройство для подачи расплавленного стекла | 1985 |

|

SU1254056A1 |

| УСТРОЙСТВО ДЛЯ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ИОНООБМЕННЫЕ СМОЛЫ | 1997 |

|

RU2115182C1 |

| Способ остекловывания внутренней поверхности металлической трубы | 1980 |

|

SU926072A1 |

| Холодильник | 1980 |

|

SU973490A1 |

| Устройство для намесения стекла на внутреннюю поверхность трубы | 1974 |

|

SU548579A1 |

| ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 1996 |

|

RU2180897C2 |

Авторы

Даты

1979-05-30—Публикация

1977-11-02—Подача