(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намесения стекла на внутреннюю поверхность трубы | 1974 |

|

SU548579A1 |

| Устройство для нанесения стекла на внутреннюю поверхность трубы | 1977 |

|

SU654561A1 |

| Устройство для нанесения стекла на внутреннюю поверхность трубы | 1971 |

|

SU497252A1 |

| Способ остеклования внутреннейпОВЕРХНОСТи МЕТАлличЕСКиХ ТРуб | 1978 |

|

SU802223A1 |

| Стекловыдувательная машина | 1930 |

|

SU45559A1 |

| Устройство для нанесения стекла на внутреннюю поверхность трубы | 1977 |

|

SU664943A1 |

| Устройство для нанесения стеклянного покрытия на трубы | 1978 |

|

SU785379A1 |

| Способ остеклования внутренней поверхности металлических труб | 1978 |

|

SU722866A1 |

| Устройство для обработки листового стекла | 1975 |

|

SU629870A3 |

| СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ, СПОСОБ ПРОИЗВОДСТВА СТЕКЛОМАССЫ, УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СТЕКЛА И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СТЕКЛА | 2010 |

|

RU2540707C2 |

Изобретение относится к устройствам для нанесения защитного покрытия из стекла на внутреннюю поверхность трубных изделий с целью защиты металла трубы от коррозии, борьбы с отложением парафина.

Известно устройство для панесения стекла на внутреннюю поверхность трубы, состоящее из транспортера, передвигающего трубу, установленного в трубе поршня, поверх которого заливают наносимое на трубу вещество, и нагревательных элементов.

Однако такое устройство не обеопечивает достаточно интенсивного режима нагрева, необходимого при покрытии трубы расплавом стекла.

Наиболее близким к изобретению является устройство для нанесения стекла на внутреннюю поверхность трубы, содержащее транспортер, порщень и закрепленный в его центральной части нагревательный элемент.

Недостаток указанного устройства заключается в невозможности обеспечения требуемой температуры в поверхностном слое расплавленного стекла.

Цель изобретения - поддержание заданной температуры в поверхностном слое расплавленного стекла.

Достигается это тем, что нагревательный элемент выполнен составным из полого поплавка и стержня, входящего в него.

Такая конструкция центрального электрода обеспечивает наименьшее расстояние между электродамп в верхнем слое стекломассы и, следовательно, наибольшее прохождение тока и разогрев стекломассы. С понижением уровня стекломассы перемещается и поплавок, сохраняя постоянное расстояние между двумя электродами в верхнем слое стекломассы, что, в свою очередь, делает устойчивым процесс остекловывания, дает возможность получать равномерный, легко регулируемый по толщине, слой стекла на стенках трубы.

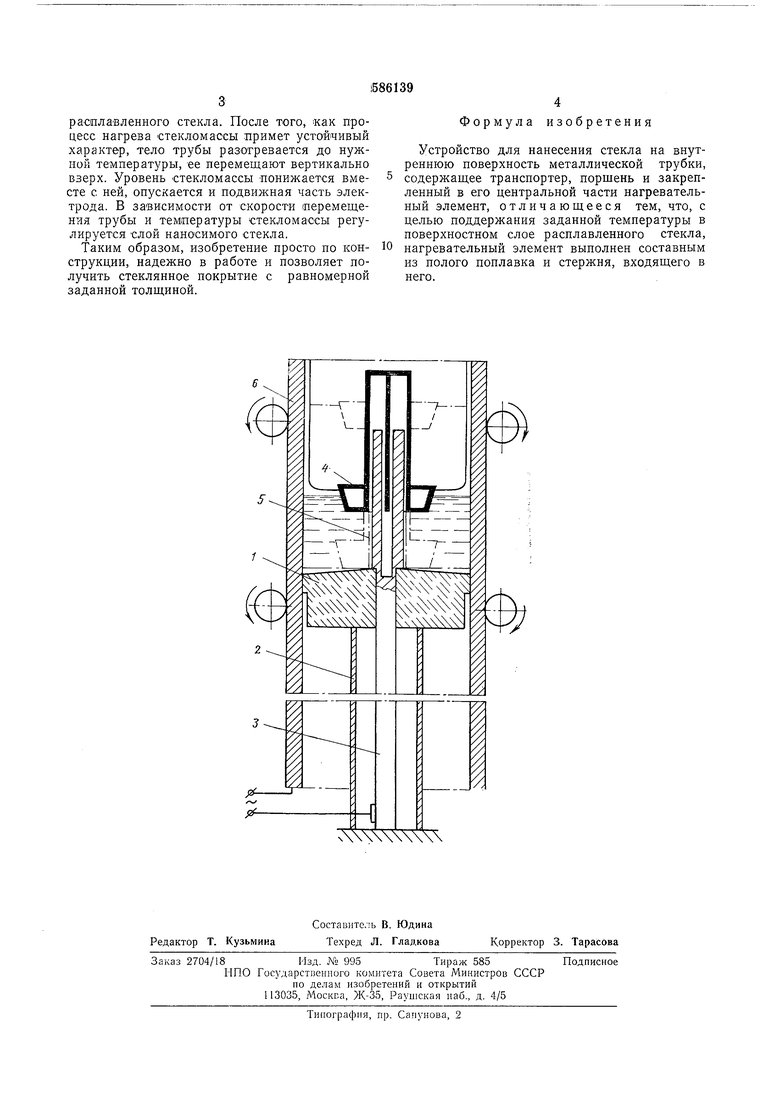

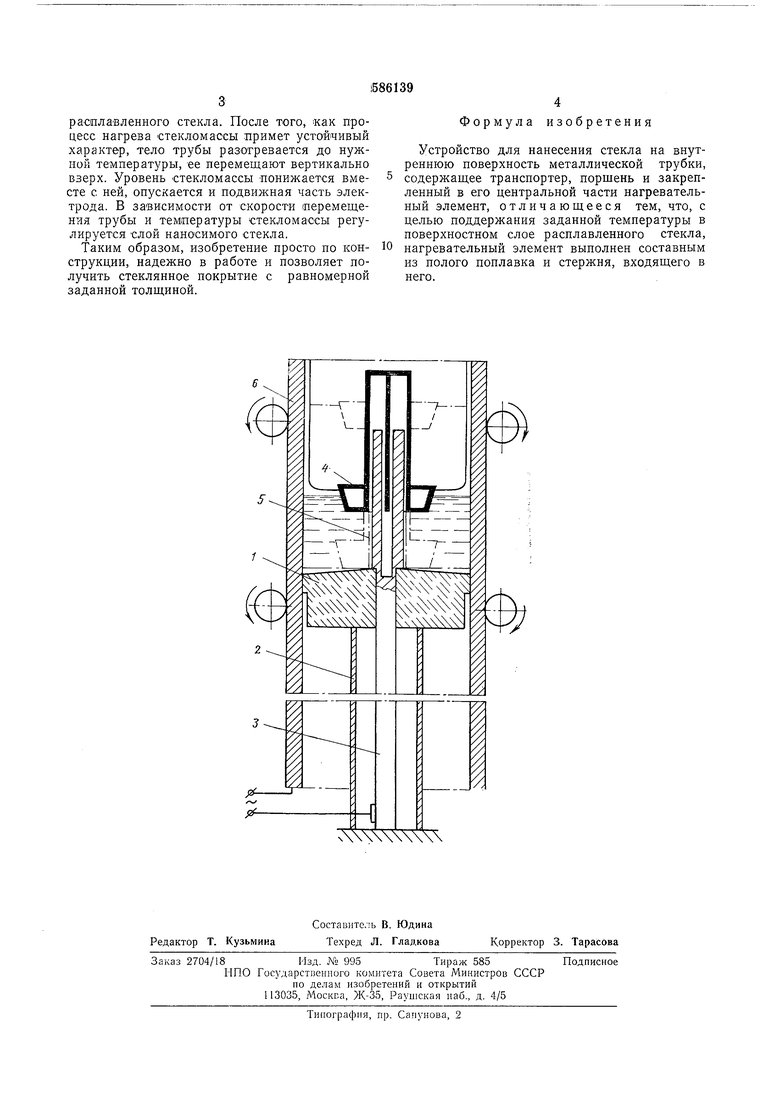

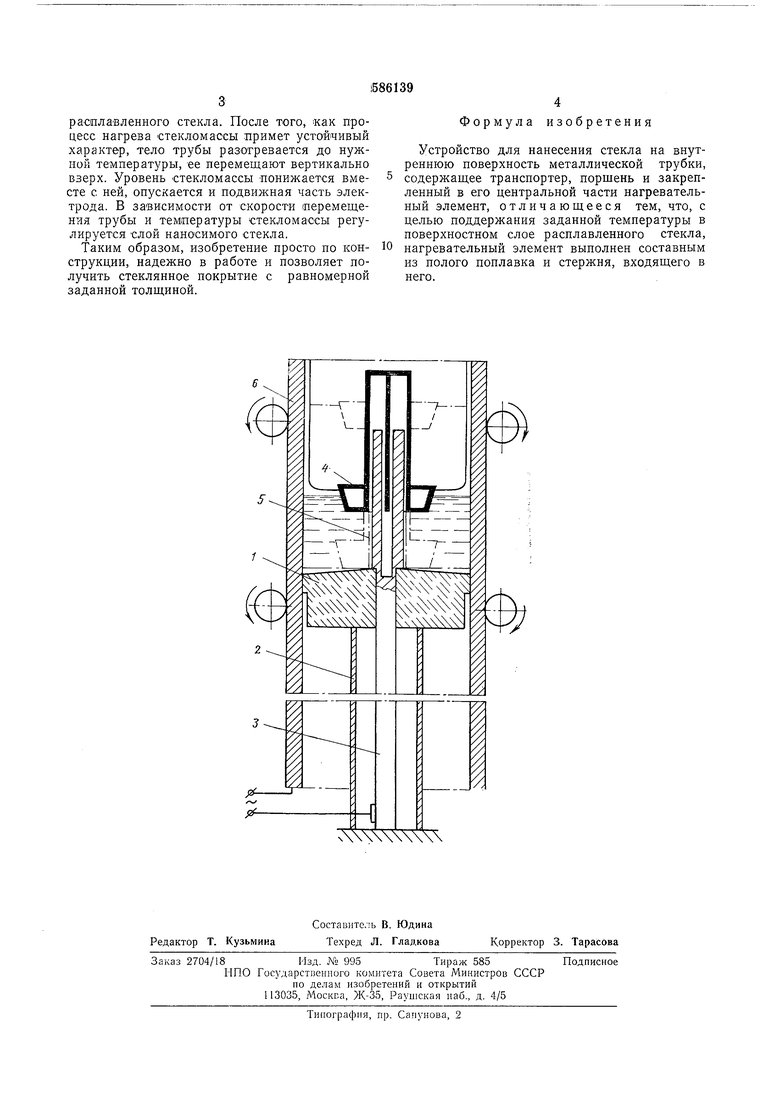

Предлагаемое устройство схематически показано на чертеже.

Устройство состоит из поршня 1, выполненного из огнеупорного и электроизоляционного материала, смонтированного на металлической штанге 2, внутри которой расположен токопровод 3 к центральному электроду, а подвижная часть 4 центрального электрода в виде полого поплавка с ребрами и центрального неподвижного стержня 5, входящего в него.

При работе трубу 6 перемещают вертикально вниз до тех пор, пока устройство не окажется в самой верхней части внутренней полости трубы. Затем поверх поршня заливают определенный объем расплавленной стекломассы и подают электроэнергию. При этом подвижная часть электрода всплывает и занимает верхнее положение начального уровня

ра шлавленного стекла. После того, -как. процесс нагрева стекломассы примет устойчивый характер, тело трубы разогревается до нужной температуры, ее перемепдают вертикально вверх. Уровень стекломассы понижается вместе с ней, опускается и подвижная часть электрода. В зависимости от скорости перемещения трубы и температуры стекломассы регулируется слой наносимого стекла.

Таким образом, изобретение просто по конструкции, надежно в работе и позволяет получить стеклянное покрытие с равномерной заданной толщиной.

Р

ч

Формула изобретения

Устройство для нанесения стекла на внутреннюю поверхность металлической трубки, содержащее транспортер, порщень и закрепленный в его центральной части нагревательный элемент, отличающееся тем, что, с целью поддержания заданной температуры в поверхностном слое расплавленного стекла, нагревательный элемент выполнен составным из полого поплавка и стержня, входящего в него.

Авторы

Даты

1977-12-30—Публикация

1975-01-02—Подача