1

Изобретение относится к области соединения стекла с металлом, в частности к устройствам для остеклования металлических труб.

Известно устройство для на-несения стекла на внутреннюю поверхность труб, содержащее нагр-еватель, герметизирующие заглушки и центраторы :.

Недостатком этого устройства является то, что оно обеспечивает активный нагрев только части стекломассы, именно той, которая находится между электродами, а так как формирование слоя покрытия осуществляется верхними слоями стекломассы, то процесс нанесения покрытия идет неустойчиво и толщина покрытия получается неравномерной.

Наиболее близким техническим рещением является устройство для нанесения стекла на внутр,еннюю поверхность трубы, содержащее порщень, установленный на штанге с трубным изолятором, и нагреватель, выполненный из двух расположенHbitx коЕдентрично и изолированных один от другого электродов, центральный из которых выполнен в виде усеченного коиуса с меньщим остеклованием у поршия 2.

Недостатком устройства является то, что лри его использовании в поточном

2

производстве приходится иметь значительный комплект по рщней, так как гостированные трубы отличаются друг от друга до внутреннему диаметру, в результате к каждой трубе нужно подбирать свой, подходящий по диаметру к ней порщень. В противном случае п.роцесс стеклования будет проходить неустойчиво, порЩень будет то заклинивать, то в кольцевое лространство между ним и остекловываемой трубой будет затекать стекломасса, что ведет к «еоправдаиной ее потере. Кроме этого, изготовление такого большого количества поршней, индивидуальная подборка их к

каждой трубе удорожает, усложняет и удлиняет процесс.

Целью изобретения является повышение производительности.

Это достигается тем, что устройство для

нан-есения стекла на внутреннюю поверхность трубы, включающее лорщень, установленный на щтанге с трубным изолятором, и нагреватель, выполненный из двух расположенных концентрически и изолированных один от другого электродов, снабжено воздухопроводом, поршень выполнен с радиальными каналами, связанными с воздухопроводОМ, а трубный изолятор имеет уплотнительный элемент, расположенный под порщнем.

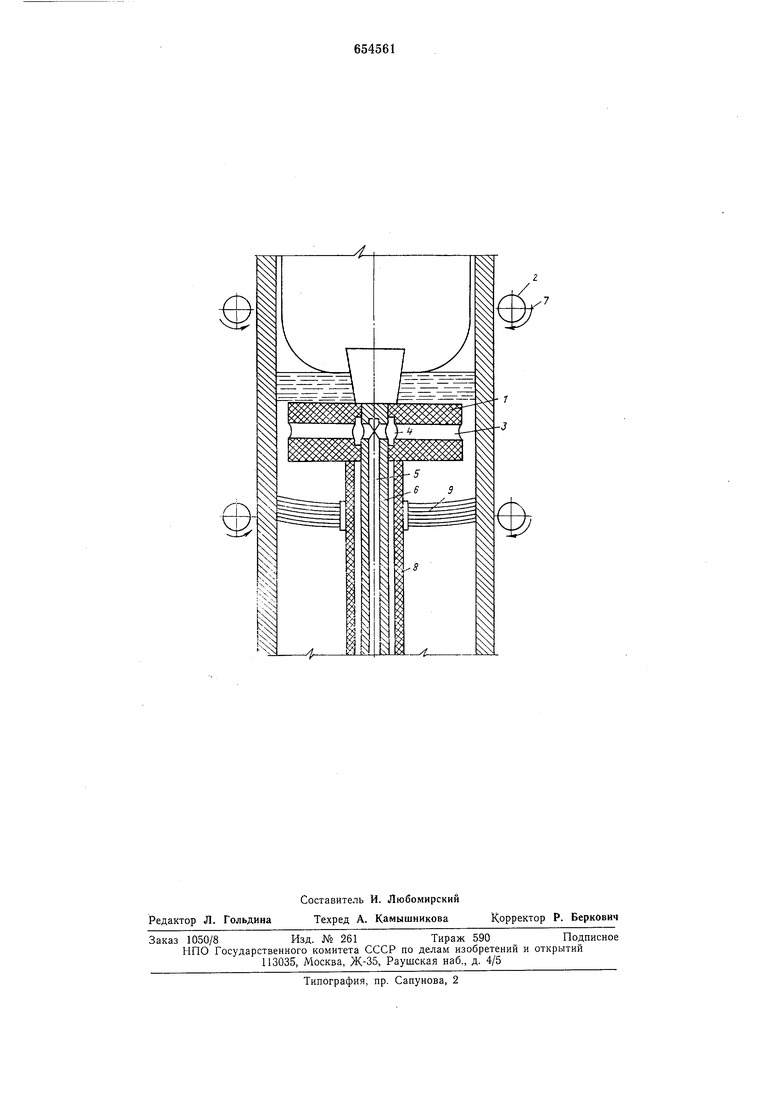

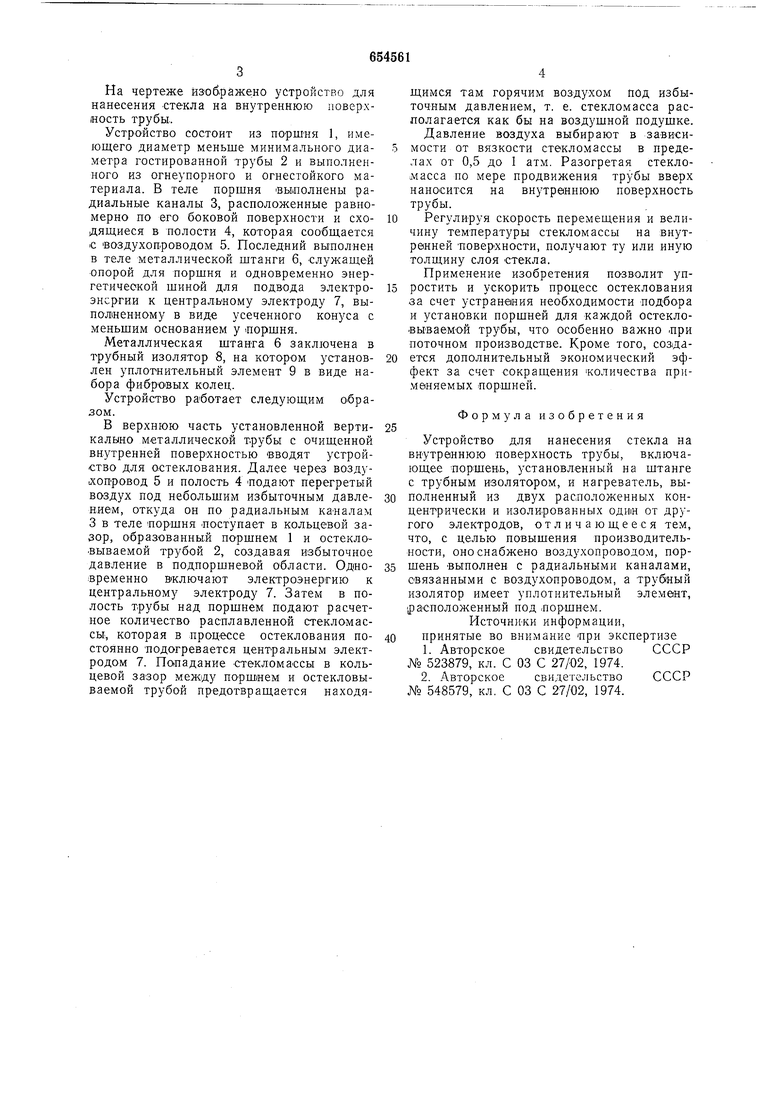

На чертеже изображено устройстЕи:) для нанесения Стекла на внутреннюю поверхность трубы.

Устройство состоит из пОрШНЯ 1, имеющего диаметр меньше минимального диаметра гостированной трубы 2 и выполненного из огнеупорного и огнестойкого материала. В теле поршня Выполнены радиальные каналы 3, расположенные равномерно по его боковой поверхности и сходящиеся в полости 4, которая соо-бщается с воздухоп.роводом 5. Последний выполнен в теле металлической штанги 6, служащей опорой для поршня и одновременно энергетической шиной для подвода электроэнергии к центральному электроду 7, выполиенному в виде усеченного конуса с меньшим основанием у лоршня.

Металлическая штанга 6 заключена в трубный изолятор 8, на котором установлен уплотнительный элемент 9 в виде набора фибровых колец.

Устройство работает следуюшим образом.

В верхнюю часть установленной вертикалыно металлической т.рубы с очищенной внутренней поверхностью «вводят устройство для остеклования. Далее через воздудопровод 5 и полость 4 подают перегретый воздух под небольшим избыточным давлением, откуда он по радиальным каналам 3 в теле поршня .поступает в кольцевой зазор, Образованньш поршнем 1 и остекловываемой трубой 2, создавая избыточное давление в подпорщневОй области. Одиовременно Включают электроэнергию к центральному электроду 7. Затем в полость т.рубы над поршнем подают расчетное количество расплавленной стекломассьг, которая в процессе остеклования постоянно подогревается центральным электродом 7. Попадание стекломассы в кольцевой зазор между поршием и остекловываемой трубой предотвращается находящимся там горячим воздухом под избыточным давлением, т. е. стекломасса располагается как бы на воздушной подушке. Давление воздуха выбирают в зависимости от вязкости стекломассы в пределах от 0,5 до 1 атм. Разогретая стеклоiMacca по мере продвижения трубы вверх наносится на внутреннюю поверхность трубы.

Регулируя скорость перемещения и величину температуры стекломассы на внутренней поверХности, получают ту или иную толщину слоя стекла.

Применение изобретения позволит упростить и ускорить процесс остеклования за счет устранения необходимости подбора и установки поршней для каждой остекловываемой трубы, что особенно важно .при поточном производстве. Кроме того, создается дополнительный экономический эффект за счет сокращения количества применяемых поршней.

Формула изобретения

Устройство для нанесения стекла на внутреннюю поверхность трубы, включающее -поршень, установленный на штанге с трубным изолятором, и нагреватель, выполненный из двух расположенных концентрически и изоли.рованных одия от другого электродов, отличающееся тем, что, с целью повышения производительности, оно снабжено воздухопроводом, поршень выполнен с радиальными каналами, связанными с воздухопроводом, а трубный изолятор имеет уплотнительный элемент, .расположенный иод .пор.шнем.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 523879, кл. С 03 С 27/02, 1974.

2.Авторское свидетельство СССР № 548579, кл. С 03 С 27/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования внутренней поверхности металлических труб | 1978 |

|

SU722866A1 |

| Устройство для нанесения стекла на внутреннюю поверхность трубы | 1977 |

|

SU664943A1 |

| Способ остеклования внутреннейпОВЕРХНОСТи МЕТАлличЕСКиХ ТРуб | 1978 |

|

SU802223A1 |

| Устройство для намесения стекла на внутреннюю поверхность трубы | 1974 |

|

SU548579A1 |

| Устройство для нанесения стекла | 1975 |

|

SU586139A1 |

| Установка для остеклования внутренних поверхностей труб | 1972 |

|

SU499455A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| Устройство для подачи расплавленного стекла | 1985 |

|

SU1254056A1 |

| Устройство для установки расширяемого хвостовика в скважине | 1979 |

|

SU899850A1 |

| Устройство для нанесения стеклянного покрытия на трубы | 1978 |

|

SU785379A1 |

Авторы

Даты

1979-03-30—Публикация

1977-10-24—Подача