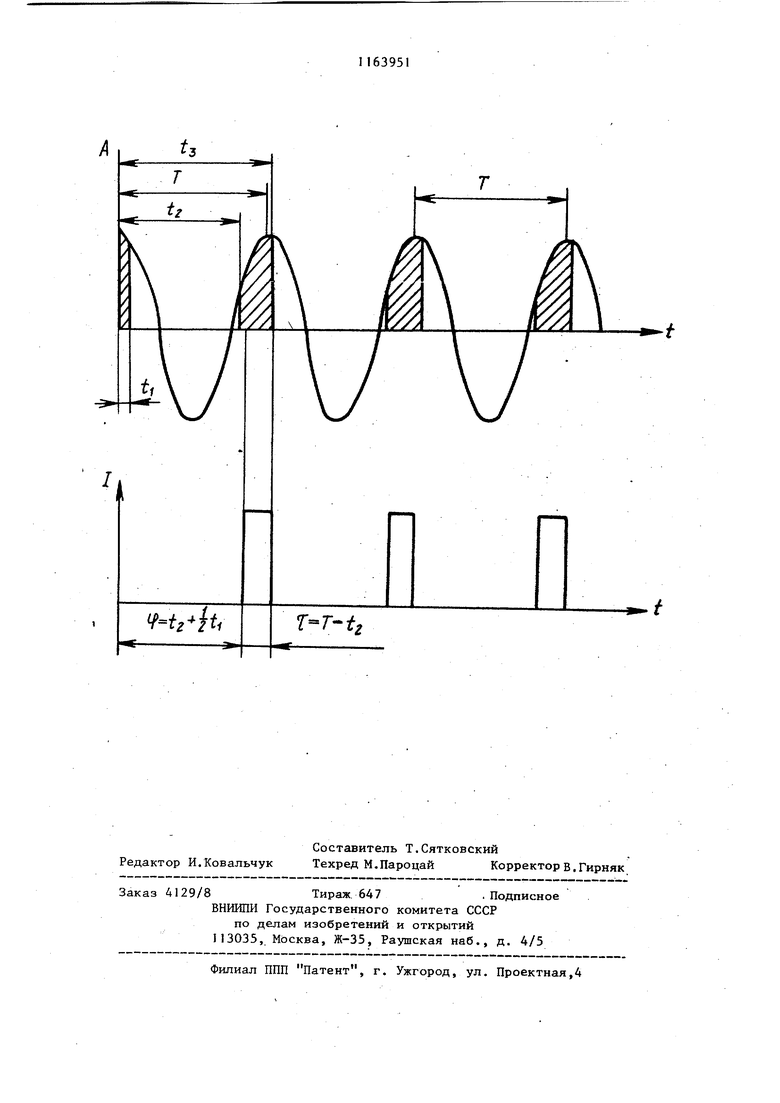

Изобретение относится к обработке металлов давлением, а именно к способам изготовления лент преимущественно профилированных из тугоплавких и других труднообрабатываемых метал лов и сплавов, широко применяемых в электровакуумной технике и приборостроении. Известен способ изготовления ленты, по которому проволока деформируется в вакууме двумя бойками, колеблющимися с ультразвуковой частотой. При этом проволока предваритель но нагревается в вакууме с помощью косвенных источников нагрева (лампы инфракрасного излучения, электропечи и т.д.) до температуры начала ре кристаллизации металла СО Недостаток данного способа - невы сокая скорость плющения (производительность), обусловленная необходимостью применения для высокотемпературного нагрева движущейся с большой скоростью проволоки нагревателей большой мощности с большой про тяженностью зон нагрева. Кроме того при входе тонкой проволоки в очаг деформации происходит ее быстрое охлаждение сравнительно массивными и холодными деформирующими бойками, что создает значительный градиент температур, вследствие которого в получаемой ленте могут возникать ос таточные напряжения и дефекты в виде микротрещин. Известен способ изготовления ленты из вольфрама, согласно которому перед ультразвуковым плющением проволоку подвергают электролитическому травлению и нагреву непрерывным прямым пропусканием постоянного тока до 1200-1300 С, а деформацию проволоки ведут со степенью обжатия не более 40% за проход 21. Недостатком этого способа является то, что источник тока постоянно подключен к проволоке и бойкам как в фазе осаживания металла проволоки, так и во время отрыва активного бойка от металла. Это вызывает неизбежное искрение и электрическую эрозию поверхности ленты и деформирующих поверхностей бойков, что приводит к появлению на поверхности ле ты и бойков раковин, местных оплавлеНИИ металла, переносу и налипанию деформируемого металла на бойки, т. приводит к ухудщению качества поверх ности ленты и износу рабочего инструмента. Кроме того, для получения большой плотности тока, разогревающего деформируемый металл в непрерывном режиме, необходимы мощные источники постоянного тока, что приводит к больщой энергоемкости способа. Наиболее близким по технической сущности к предлагаемому является . способ, согласно которому деформирование проволоки осуществляется комбинированно - вначале бойком, колеблющимся с ультразвуковой частотой, и пассивным бойком (отражателем), а затем дву1.1Я валками. При этом через валки и отражатель пропускается импульсный электрический ток амплитудной плотностью 10 А/мм с частотой повторения импульсов 5-10 кГц. Частота колебаний активного бойка при этом составляет 19 кГц СЗ и llA. Недостаток .известного .способа отличие частоты колебаний деформирующего бойка от частоты следования импульсов тока. Поэтому импульсы тока большой величины подаются на проволоку через пассивный боек как в фазе осаживания металла проволоки активным бойком, так и при разрыве контакта между бойками. Это приводит к сильному искрению и значительной электрической эрозии поверхности ленты и деформирующих поверхностей . бойков, т.е. вызыв ает появление на поверхности ленты и бойков раковин, местных оплавлений металла, перенос и налипание деформируемого металла на бойки, т.е. резко снижается ка-, чество поверхности бойков и получаемой ленты. Кроме того, существенный.недостаток этого способа состоит в том, что Б первый очаг деформации, образованный ультразвуковыми бойками, обрабатываемый металл поступает в холодном СОСТОЯНИИ, поскольку импульсный электрический ток пропускают только между валками и пассивным ультразвуковым инструментом-отражателем. В результате металл имеет высокое сопротивление деформации и склонность к трещинообразованию. Указанные недостатки будут в еще большей степени проявляться при плющении профилированных лент, так как в этом случае большему электроэрозионному разрушению будут подвергаться выступающие поверхности профиля. где плотность разрядного тока буде наибольшей. Кроме того, при сложном профиле бойка большую сложность пре ставляет его перешлифовка, устранен следов износа и налипания металла. Изготовление же нового бойка отличается значительной трудоемкостью. Цель изобретения - повышение качества профилированной ленты и повы шению износостойкости бойков. Поставленная цель достигается тем, что согласно способу изготовления профилированной ленты из проволоки, включающему операции плющения проволоки бойками, синфазно колеблющимися с ультразвуковой частотой, и нагрева проволоки путем пропу кания импульсов электрического тока выбирают частоту следования импульсов тока, равную частоте колебаний бойков, осуществляют сдвиг фаз с за паздыванием импульсов тока относительно частоты колебаний бойка и пр пускают ток через деформируемьй объем металла и участок проволоки, расположенный непосредственно перед очагом деформации. Запаздывание по фазе осуществляют относительно нача ла касания бойками проволоки на половину разности времени касания бойками проволоки и длительности импульсов тока. При этом длительность f импульсов тока выбирают меньшей времени контакта бойков с проволокой по фор муле. Т -t,. ,СП где Т - период колебаний бойков; момент времени начала фазы осаживания проволокибойками определяемый из уравнения 4Vt,)i€« . 2) -A(coS2ir t,-co5Qirii2 -Oj скорость протяжки ленты амплитуда колебаний бойков частота колебаний бойковJ угол захода бойков, , . ltgc6 - момент времени конца фазы осадки металла бойками. Кроме того, сдвиг фазы импульсов электрического тока относительно на чала касания бойками проволоки, опре деляется из выражения , ii - г Применение в предлагаемом способе импульсного тока, частота повторения импульсов которого равна частоте ультразвуковых колебаний, и пропускаемого через очаг деформации проволоки и участок проволоки, расположенный непосредственно перед очагом деформации, а также выбор длительности импульсов тока и сдвига фазы между ними и ультразвуковыми колебаниями, определяемыми из выражений (П и СЗ) соответственно, позволяет обеспечить полную синхронизацию моментов осаживания металла ультразвуковыми бойками и моментов пропускания тока через деформируемый металл. Это позволяет полностью исключить нежелательные искрения и электроэрозию поверхностей лент и бойков и осуществлять предварительный надежный нагрев металла проволоки перед его деформацией, вести пластическую деформацию металла в горячем состоянии и, как следствие, снизить сопротивление деформации металла и склонность его к расслоению. При этом сохраняется положительное влияние ультразвуковой энергии и электрического тока на деформируемость металла. На чертеже приведена временная диаграмма смещения бойков, на которой отмечено время контакта бойков с деформируемой проволокой, рассчитанное по уравнениям (1) - (3), а также временная диаграмма импульсов тока. Плющение проволоки с помощью бойков, колеблющихся с ультразвуковой частотой технологического диапазона (18-44 кГц), при скоростях протяжки ленты м/с всегда осуществляется в режиме ультразвуковой v ковки (осажиЁания) металла бойками с разрывом контакта между обрабатываемыми металлом и бойками, так как колебательная скорость бойков намного превышает скорость движения ленты. Рассмотрим приведенную диаграмму. опустим,что в начальньй момент времени бойки начинают удаляться от деформируемого металла и он разгружается от действующего со стороны бойков деформирующего усилия. Отрыв бойков от металла произойдет при условии превышения их колебательной скоости (ее составляющей, направленной о направлению движения ленты) над скоростью движения ленты, т.е. момент времени можно определить из равенства-: 5inCot,-V , (4) ( , (5). Момент повторной встречи металла с бойками i начало фазы осадки металла можно определить, если сравнить расстояние, на KOTOjpoe поднимается относительнобойка передний край деформируемой поверхности движущейся ленты, с расстоянием, на которое перемещается боек вдоль оси в течение промежутка времени д1 t -t ( Vlt2-tAt S2f i - (6) . . . A(co5cot,-cogcoi2) Фаза деформирования металла бойками заканчивается в момент времени г Т + -Ь . При этом металл деформиру , ется в режиме осадки до смены фазы колебаний, т,е. в промежутке времени t j Т происходит разгрузка металла от действующего усилия и при -t i 3 происходит разрыв контакта м талла с бойками. Поэтому наиболее оптимальные условия с точки зрения устранения искрения и эрозии поверх ностей ленты и бойков обеспечиваются при длительности импульса тока, равном времени деформирования метал ла в режиме осаживания, т.е. 7Г Т - i и при сдвиге фазы импульсов тока от носительно ультразвуковых колебаний , ii бойков, равном т;2+ --г-. т.е. с задержкой времени начала подачи импульса тока относительно начала фазы осадки на время -j-, что необходим для установления полного контакта металла с бойками. Пример 1. Вольфрамовую про волоку марки ВА-1Г 0f22 мм плющат в треугольный профиль с размером бо ковых граней 0,88 мм на установке горячего ул-ьтразвукового плющения в вакууме. Амплитуда ультразвуковых колебаний бойков 8 мкм при частоте колебаний 21,7 кГц, степень вакуума в рабочей камере установки 1 ,33 . Через проволоку пропускают импульсный ток амплитудой 1,2 А, с обеспечивающий нагрев проволоки перед плющением до 1100-1400 С. Длительность импульсов тока II ЧО с, сдвиг по фазе относительно колеба- НИИ бойкой 38-10 с.Плющение проводят при скорости протяжки лент, равной 0,2 м/с. Б результате обработки по указанным режимам получена лента треугольного сечения. На ее боковых гранях и на ребрах треугольного ;сечения отсутствуют следы эрозионного разрущения, раковины, трещины и расслоения. Боковые грани имеют шероховатость, соответствующую 10 классу (Rg 0,12 мкм). Лента имеет следующие механические свойства: предел прочности dt 2400 МПа, относительное удлинение 4,5%, среднее давление в очаге деформации проволоки 580 МПа. П р и м е р 2. Вольфрамовую проволоку 5.0,35 мм плющат в Т-образный профиль с размером плоской части профиля 0,4 мм высотой и шириной выступа на середине плоской части 0,2 мм. Режимы плющения следующие: степень вакуума 6,65-10 Па, амплитуда ультразвуковых колебаний бойков 6 мкм, частота колебаний 30,0 кГц, скорость протяжки ленты 0,36 м/с, амплитуда импульсов тока, пропускаемого через проволоку, 2 А, длительность импульсов 410 с, частота следования импульсов 30,0 кГц, сдвиг по фазе относительно колебаний бойков 28 .-10 с. В результате обработки по указанным режимам получена лента Т-образного профиля, которая имеет высокое качество обработанных поверхностей (Rg 0,14 мкм), на поверхности отсутствуют раковины, вырЫБЫ металла, трещины и расслоения. Лента имеет следующие механические свойства: (j 2800 МПа, 3,8%. Среднее давление в очаге деформации проволоки 760 МПа. Таким образом, использование предложенного способа позволяет полностью исключить электрическую эрозию поверхности ленты, локальные оплавления металла, перенос и налипание деформируемого металла .на бойки, уменьшить износ бойков. При этом в лентах отсутствуют трещины, расслоения и поверхностные Дефекты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с периодическим профилем | 1991 |

|

SU1779451A1 |

| Способ плющения лент и устройство для его осуществления | 1979 |

|

SU865474A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Устройство для плющения ленты из проволоки | 1987 |

|

SU1459792A1 |

| Устройство для получения ленточныхСпиРАлЕй из пРОВОлОКи | 1979 |

|

SU844112A1 |

| Способ изготовления периодических профилей | 1982 |

|

SU1131582A1 |

| Способ образования покрытия на деталях | 1987 |

|

SU1491601A1 |

| Устройство для плющения проволоки | 1984 |

|

SU1235599A1 |

| Устройство для плющения проволоки | 1976 |

|

SU608593A1 |

| Устройство для плющения проволоки | 1977 |

|

SU716685A1 |

I. СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННОЙ ЛЕНТЫ ИЗ ПРОВОЛОКИ, : включающий операции плющения проволо ки бойками, синфазно колеблющимися с ультразвуковой частотой , и нагрева проволоки путем пропускания импульсов электрического тока, отличающийся тем, что, с целью повьшения качества профилированной ленты, выбирают частоту следования импульсов тока равной частоте колебаний бойков, осуществляют сдвиг фаз с запаздыванием частотыколебаний бойка относительно частоты импульсов тока и пропускают ток через де13 ;;,:;:. 13 Б1БЛВОТЁ |А формируемый объем металла и участок проволоки, расположенный непосредственно перед очагом деформации. 2.Способ по п. 1, отличаю щ и и с я тем, что запаздывание по фазе осуществляют относительно начала касания бойками проволоки на половину разности времени касания бойками проволоки и длительности импульсов тока. 3.Способ по п. 1, отличаю щ II и с я тем, что длительность импульсов тока выбирают меньшей времени контакта бойков с проволокой по формуле г-ji, (Л где Т - период колебаний бойков 2 - момент времени начала фазы осаживания проволоки бойками, определяемый из уравнения V(t2-t, + ft(co62itU,-co52ilil2)0, где ч/ - скорость протяжки ленты-; о А - амплитуда колебаний бойков; 00 со СП i - частота колебаний бойковJ oi - угол захода бойков; J t . Ч ii- arcsin-g:;: - момент времени конца фазы осадки металла бойками. 4.Способ по п. 1, отличаю щ и и с я тем, что сдвиг фазы Vимпульсов электрического тока относительно начала касания бойками проволоки определяется из выражения .- .

Авторы

Даты

1985-06-30—Публикация

1984-01-13—Подача