2. Способ по п.1,. отличающий с я тем, .что отношение рабочего напряжения искрового генератора к максимальному значению расстояния между электродами выбирают в интервале 0,3-3 В/мкм.

3. Способ ПОП.1, отличающийся тем, что отношение продолжительности контактирования электродов к длительности периода ультразвукового колебания выбирают в интервале 0-0,25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| Способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением | 2019 |

|

RU2729278C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

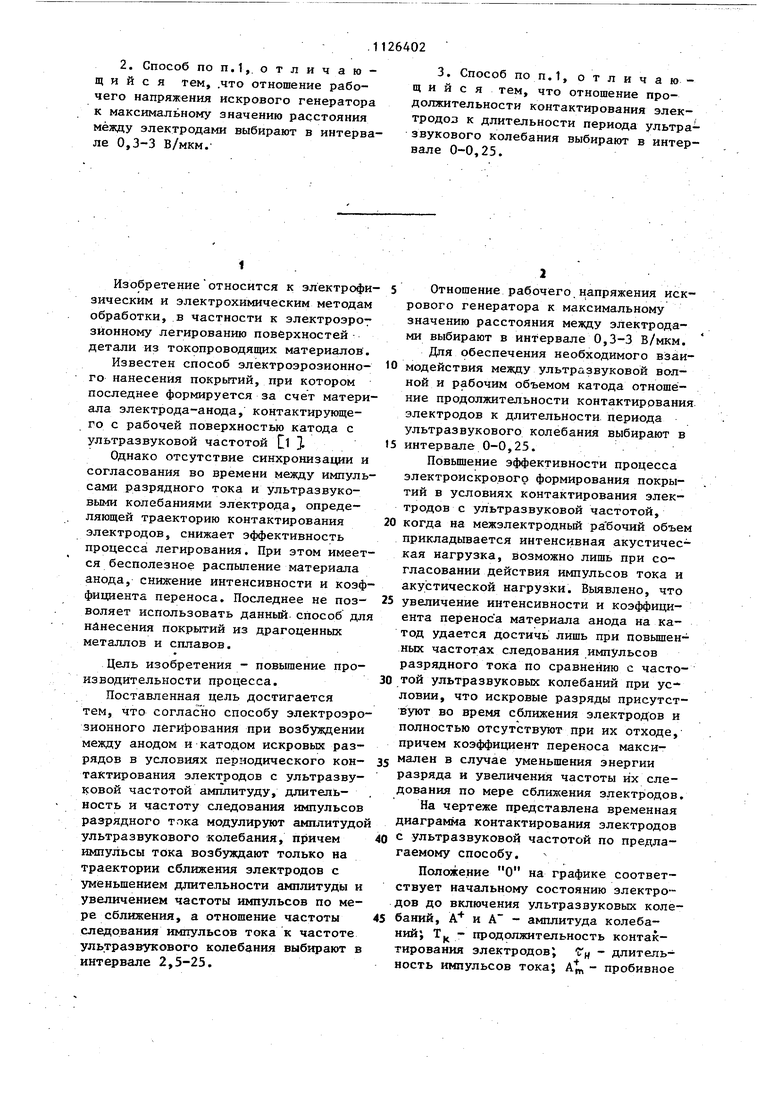

1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ при возбуждении между анодом и катодом искровых разрядов в условиях периодического контактирования электродов с ультразвуковой частотой, отличающийся тем, что, с целью повьшения производительности процесса, амплитуду, длительность и частоту следования импульсов разрядного тока модулируют амплитудой ультразвукового колебания, причем импульсы тока возбуждают только на траектории сближения электродов с уменьшением длительности, амплитуды и увеличением частоты импульсов по мере сближения, а отношение частоты следования импульсов тока к частоте ультразвукового колебания выбирают в интервале 2,5-25, (Л Ь9 О) аь О ю

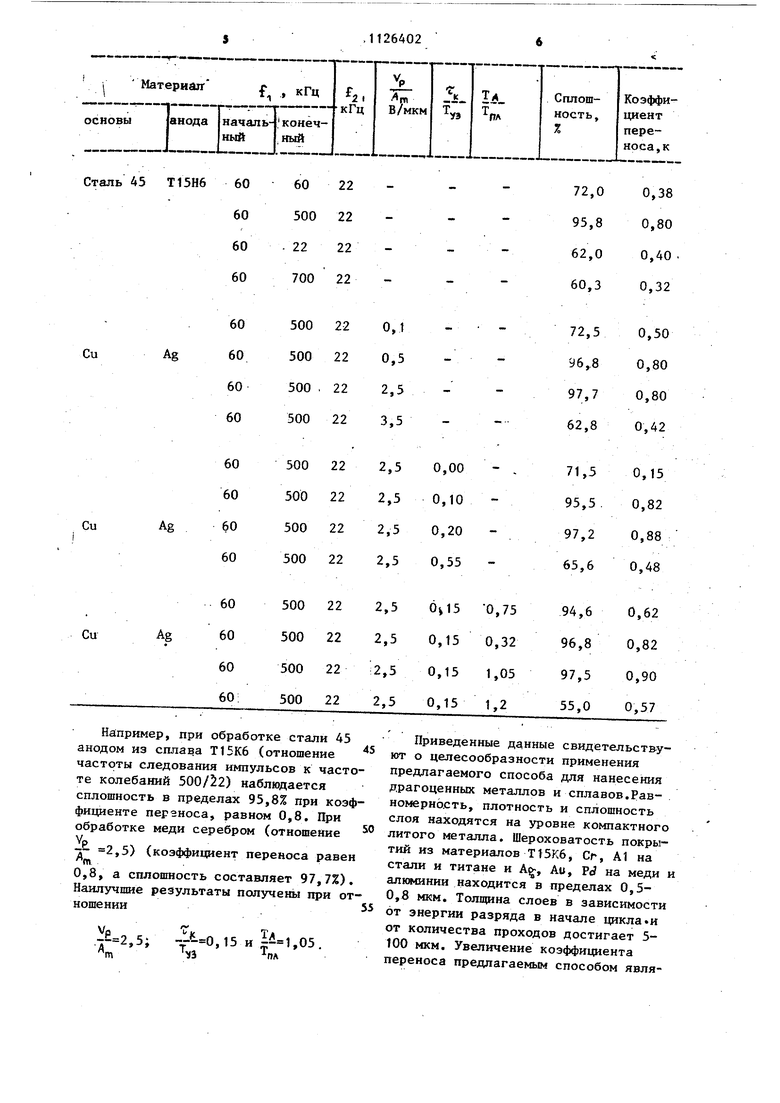

Изобретениеотносится к электрофи зическим и электрохимическим методам обработки, в частности к электроэро зйонному легированию поверхностей детали из токопроводящих материалов. Известен способ электроэрозионного нанесения покрытий, при котором последнее формируется за счет матери ала электрода-анода, контактирующего с рабочей поверхностью катода с ультразвуковой частотой Cl J Однако отсутствие синхронизации и согласования во времени между импуль сами разрядного тока и ультразвуковыми колебаниями электрода, определяющей траекторию контактирования электродов, снижает эффективность процесса легирования. При этом имеет ся бесполезное распыпение материала анода, снижение интенсивности и коэф фициента переноса. Последнее не позволяет использовать данный, способ дл нйнесения покрытий из драгоценных металлов и сплавов. Цель изобретения - повышение производительности процесса. Поставленная цель достигается тем, что согласно способу электроэро зионного легирования при возбуждении между анодом и катодом искровых разрядов в условиях периодического контактирования электродов с ультразвуковой частотой амплитуду, длительность и частоту следования импульсов разрядного тока модулируют амплитудо ультразвукового колебания, причем импульсы тока возбуждают только на траектории сближения электродов с уменьшением длительности амплитуды и увеличением частоты импульсов по мере сближения, а отношение частоты следования импульсов тока к частоте ультразвукового колебания выбирают в интервале 2,5-25. Отношение рабочего.напряжения искрового генератора к максимальному значению расстояния между электродами выбирают в интервале 0,3-3 В/мкм. Для обеспечения необходимого взаимодействия между ультразвуковой волной и рабочим объемом катода отношение продолжительности контактирования электродов к длительности периода ультразвукового колебания выбирают в интервале 0-0,25. Повьш1ение эффективности процесса электроискрового формирования покрытий в условиях контактирования электродов с ультразвуковой частотой, когда на межэлектродный рабочий объем прикладывается интенсивная акустическая нагрузка, возможно лишь при согласовании действия импульсов тока и акустической нагрузки. Выявлено, что увеличение интенсивности и коэффициента переноса материала анода на катод удается достичь лишь при повьшгенных частотах следования импульсов разрядного тока по сравнению с частотой ультразвуковых колебаний при условии, что искровые разряды присутствуют во время сближения электродов и полностью отсутствуют при их отходе, причем коэффициент переноса максимален в случае уменьшения энергии разряда и увеличения частоты их следования по мере сближения электродов. На чертеже представлена временная диаграмма контактирования электродов с ультразвуковой частотой по предлагаемому способу. Положение О на графике соответствует начальному состоянию электродов до включения ультразвуковых колебаний, А и А - амплитуда колебаний Tj - продолжительность контактирования электродов С) - длительность импульсов тока; А - пробивное 3 1 расстояние для выбранного рабочего напряжения. Оптимальное .расстояние между электродами поддерживается автоматически с помощью регулятора. Величина составляет 10-100 мкм Уменьшение амплитудь) импульсов то ка по мере сближения электродов позволяет обеспечить такой режим работы при котором в межэлектродном рабочем объеме первые искровые разряды боль- шой энергии способствуют эроэии анода, а последующие ниэкоэнергетически разряды поддерживают эродированную массу и рабочую область катода в нагретом состоянии, что обеспечивает .оптимальные условия для взаимодействия материалов электродов. Этому способствует и увеличение частоты следования импульсов разрядного тока по мере сближения электродов.Диапазон 2,5-25 для отношения частоты следования импульсов тока к частоте ультразвуковых колебаний -позволяет изменить в широких пределах соотношение между суммарной энергией разрядов за цикл и энергией ультразвукового воздействия, а также изменить распределение.энергии в пределах цикла. При значениях меньше 2,5 реализуется вариант,при котором частота разрядных импульсов соизмерима с часто .той ультразвуковых колебаний электродов,что не позволяет обеспечить измене ние параметров импульсов тока по. мере сближения электродов.При значении р отношения частот более 2: приходится уменьшать энергию начальных импульсов, что снижает интенсивность суммарной эрозии за цикл. Выбор отношения рабочего напряже- ния искрового генератора к максимальному расстоянию между электродами в интервале 0,3-3 В/мкм обусловлен условием загрузки импульсами тока траектории сближения электродов, При величине этого отношения больше 3 В/мкм импульсы т.ока между электродами последуют на всей траектории .сближения, начиная от А до момента контактирования, что затрудняет управление суммарной энергией разрядов в течение одного цикла. Уменьшение этого отношения до величин меньше 0,3 В/мкм ограничивает суммарную энергию, этим уменьшается производительность процесса. Продолжительност 02 контактирования определяет степень взаимодействия электродов, в результате которого рабочая область катода испытывает пластическую деформацию и окончательное формообразование. В бесконтактном режиме, т.е. при имеет место бесполезное распыление материала анода, а в случае Т 0,25 уменьшается доля разрядных импульсов, что снижает производительность процесса легирования. Усиление эрозии и переноса материала анода достигается в результате нагрева рабочего конца анода на глубину до 100 мкм до температур (0,9-1,1) Tf, . При температурах меньше 0,9 Т эффект усиления интенсивности эрозии незначительньй, при температурах больше 1, 1 Tf, размягчается область более, чем 100 мкм, что нарушает стабильность процесса. В этом случае нагрев удобно осуществить концентрацией ультразвуковой энергии в области рабочего конца электрода-анода. Способ осуществляется следующим образом. . Легирующий анод закрепляется на концентраторе ультразвуковых колебаний, который установлен на приводе исполнительного механизма системы автоматического поддерживания расстояния между электродами. Регулятор предварительно настраивается на расст.ояние, равное 2А , с учетом обеспечения продолжительности контактирования в пределах (0-0,25). От генератора подают на электроды импульсы тока, параметры которых модулируют в зависимости от мгновенной амплитуды ультразвуковых колебаний. Для этого используют программный мо- дулятор с входным сигналом от генератора ультразвука, позволяющий устанавливать режим работы генератора импульсов Тока, при котором импульсы вырабатываются лишь на траектории сближения электродов, причем напряжение, длительность и частоту следования изменяют по мере сближения электродов по заданному закону (от линей-, ного до экспоненциального). Примеры, характеризующие граничные значения интервалов, приводимых в формуле, и некоторые оптимальные режимы показаны в таблице. Например, при обработке стали 45 анодом из сплаща Т15К6 (отношение частоты следования импульсов к частоте колебаний 500/22) наблюдается сплошность в пределах 95,8% при коэффициенте переноса, равном 0,8. При обработке меди серебром (отношение 3° 2,5) (коэффициент переноса равен 0,8, а сплошность составляет 97,7%). Наилучшие результаты получень при отношении .2,5; уМ, 15 и ,05. Лт ЬЗ Приведенные данные свидетельствуют о целесообразности применения предлагаемого способа для нанесения драгоценных металлов и сплавов.Равномерность, плотность и сплошность слоя находятся на уровне компактного литого металла. Шероховатость покрытий из материалов Т15К6, Сг, А1 на стали и титане и А, Аи, Рс на меди и алюминии находится в пределах 0,50,8 мкм. Толщина слоев в зависимости от энергии разряда в начале цикла.и от количества проходов достигает 5100 мкм. Увеличение коэффициента переноса предлагаемым способом явля71126402 8

ется существенным преимуществом пред-той структурой (включая смеси аморфлэгаемого способа электроискровогоных и кристаллических фаз), имеющие

легирования. Совмещение искрового иповышенные эксплуатационные характеультразвукового воздействий и их со-ристики в экстремальных условиях,

гласованное действие на катод позво- 5Способ реализуется несложным обору-

ляет получать неравновесные металли-дованием, допускающим его включение

ческие системы со сверхмелкозернис-в автоматические технологические линии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой инструмент | 1975 |

|

SU622611A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-30—Публикация

1983-02-09—Подача