(54) ИНСТРУМЕНТ ДЛЯ ВИНТОВОЙ ПРОКАТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| Валок для поперечно-винтовой прокатки коротких тел вращения | 1991 |

|

SU1821281A1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

| ВАЛОК ДЛЯ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2255821C2 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Рабочая клеть стана холодной прокатки труб | 1979 |

|

SU774627A1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Технологический инструмент дляХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU822937A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

Изобретение относится к обработк металлов давлением и может быть использовано при винтовой прокатке по лых осесимметричных изделий типа толстостенных труб. Известен инструмент для винтовой прокатки изделий типа труб и прутков, содержащий валки, выполненные в виде двух зацепленных одно за дру гое колец, образующих своими внутренними поверхностями калибр, приче геометрические оси валков наклонены к оси прокатки под одинаковым углом Известный инструмент сложен по . конструк1и и и трудоемок при изготов лении. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому инструменту является инструмент, содержащий последовательно установленные вдоль оси прокатки и равнонаклоненные к после ней кольцевые валки, образующие своими внутренними поверхностями рабочий калибр, составленный обжимн ручьем первого по ходу прокатки валка и выходным и обжимным ручья « последнего по ходу прокатки валка (2. Вследствие того, что средний катающий диаметр второго по ходу прокатки валка существенно меньше первого, окружная скорость точек контакта металла с калибром второго валка имеет большую величину.по сравнению с ручьем первого валка. ВСинематическая разность величин окружных скоростей приводит к относительному тангенциальному перемещению в виде проскальзывания контактных поверхностей, деформационному разогреву инструмента и сгоранию смазки, по- явлению налипаний и схватываний, приводящих к развитию продольных рисок и бороздок.В совокупности зти обстоятельства обуславливают низкую стойкость наиболее тяжело нагруженной выходной зоны обжимного ручья второго валка и потерю размерной точности прокатываемых изделий. Целью изобретения является повышение стойкости инструмента и размерной точности прокатываекых изделий. Поставленная цель достигается тем, что поверхность йыходиого ручйя последнего по ходу прокатки валка выполнена конической, расширяющейся в направлении обжимного ручья, а геометрическая ось обжимного

ручья наклонена к геометрической оси В1лсодного ручья под углом 2-4 .

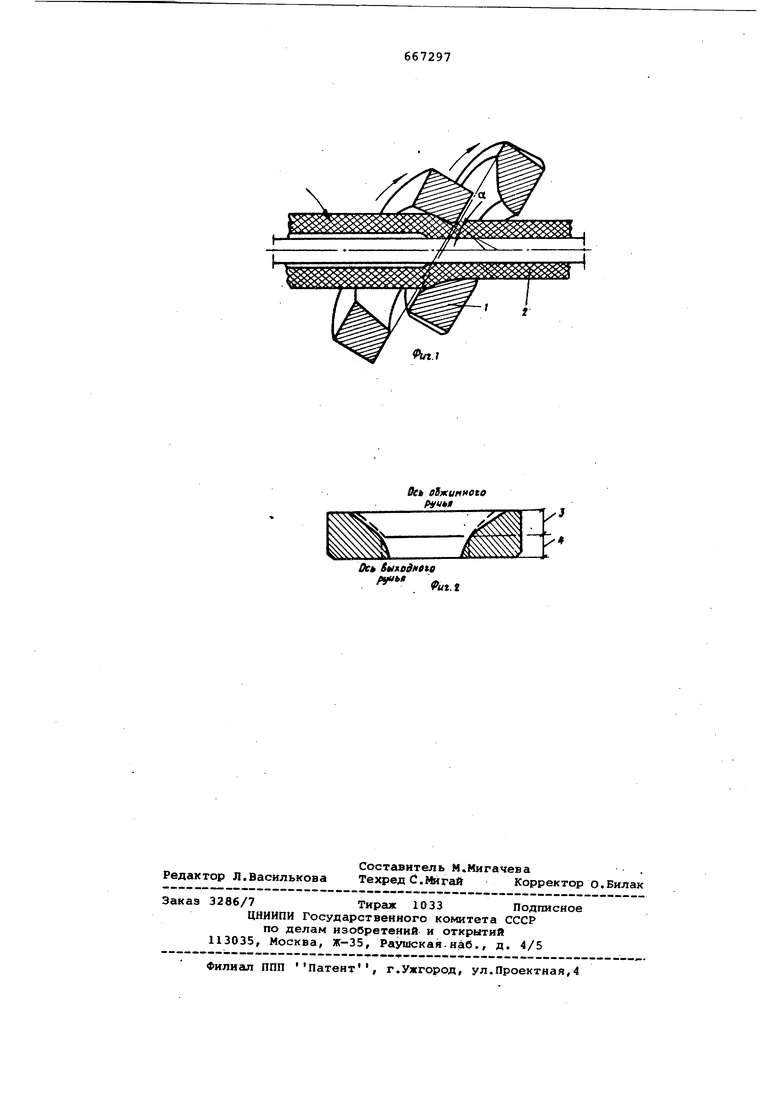

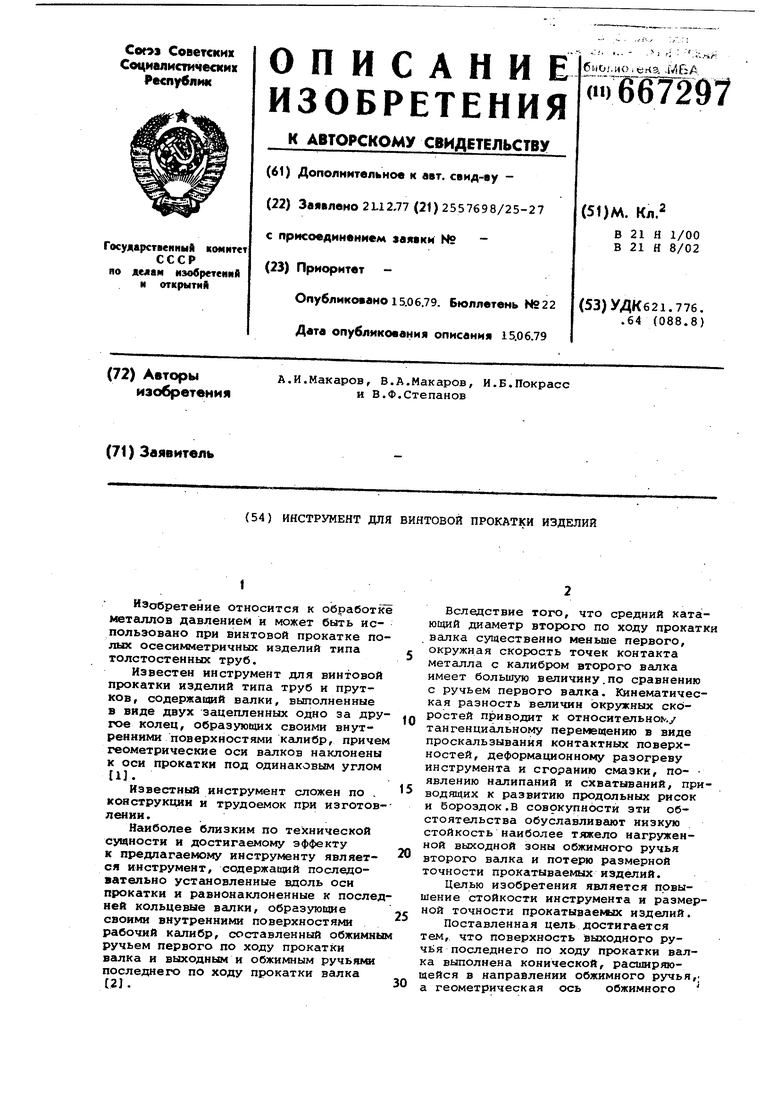

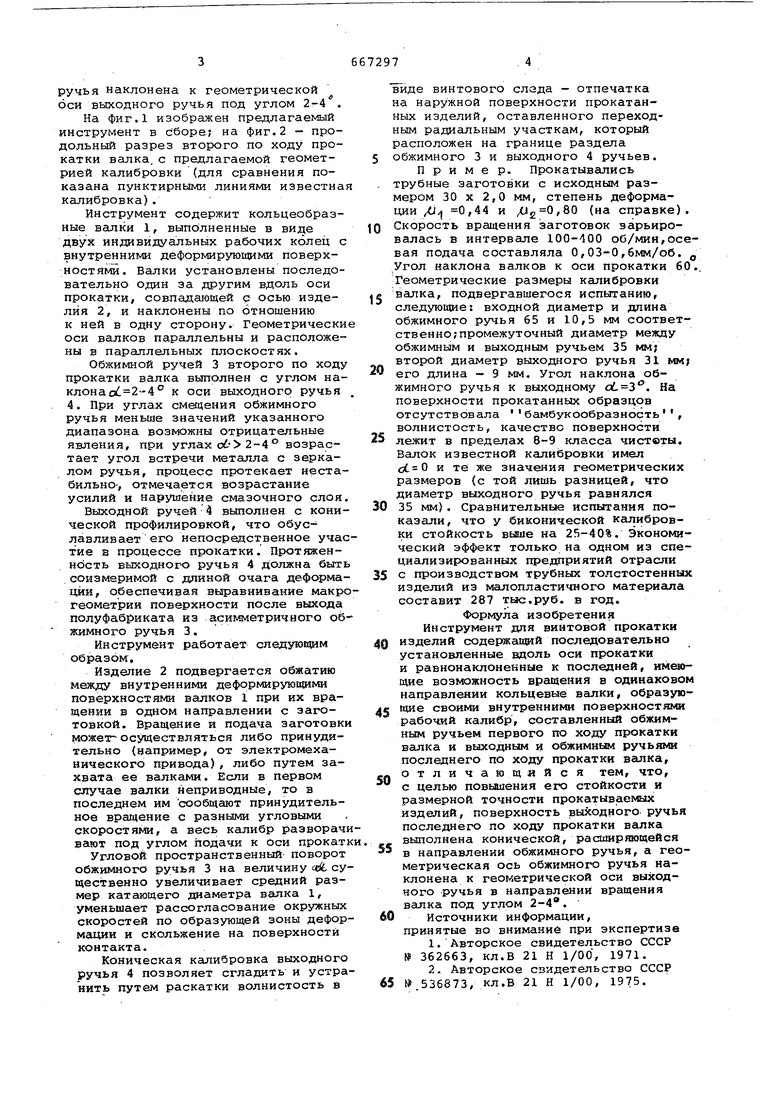

На фиг,1 изображен предлагаемый инструмент в сборе; на фиг.2 - продольный разрез второго по ходу прокатки валка, с предлагаемой геометрией калибровки (для сравнения показана пунктирными линиями известна калибровка).

Инструмент содержит кольцеобразные валки 1, выполненные в виде двух индивидуальных рабочих колец с внутренними деформирующими поверхностями. Валки установлены последовательно один за другим вдоль оси прокатки, совпадающей р осью изделия 2, и наклонены по отношению к ней в одну сторону. Геометрически оси валков параллельны и расположены в параллельных плоскостях.

Обжиьиой ручей 3 второго по ходу прокатки валка выполнен с углом наклона к оси выходного ручья 4. При углах смещения обжимного ручья меньше значений указанного диапазона возможны отрицательные явления, при углах oi возрастает угол встречи металла с зеркалом ручья, процесс протекает нестабильно, отмечается возрастание усилий и нарушение смазочного слоя. Выходной ручей4 выполнен с конической профилировкой, что обуславливает его непосредственное участие а процессе прокатки. Протяженность выходного ручья 4 должна быть соизмеримой с длиной очага дефсфмацйи, обеспечивая выравнивание макрогеометрии поверхности после выхода полуфабриката кз асимметричного обжимного ручья 3.

Инструмент работает следующим образом.

Изделие 2 подвергается обжатию между внутренними деформирующими поверхностями валков 1 при их вращении в одном направлении с заготовкой. Вращение и подача заготовки может осуществляться либо принудительно {например, от электромеханического привода), либо путем захвата ее валками. Если в первом случае валки неприводные, то в последнем им сообщают принудительное вращение с разными угловыми скоростями, а весь калибр разворачивают под углом подачи к оси прокатк

Угловой пространственный- поворот обжимного ручья 3 на величину се существенно увеличивает средний размер катающего диаметра валка 1, уменьшает рассогласование окружных скоростей по образующей зоны деформации и скольжение на поверхности контакта.

Коническая калибровка выходного ручья 4 позволяет сгладить и устранить путем раскатки волнистость в

виде винтового слада - отпечатка на наружной поверхности прокатанных изделий, оставленного переходным радиальным участкам, который расположен на границе раздела обжимного 3 и выходного 4 ручьев.

Пример. Прокатывались . трубные заготовки с исходным размером 30 X 2,0 мм, степень деформации XJ-t Clf4l и ,80 (на справке). Скорость вращения заготовок варьировалась в интервале 100-400 об/мин,осевая подача составляла О,03-0,6мм/об. Угол наклона валков к оси прокатки 60. Геометрические размеры калибровки валка, подвергавшегося испытанию, следующие: входной диаметр и длина обжимного ручья 65 и 10,5 мм соответствен но; промежуточный диаметр между обжимным и выходным ручьем 35 мм; второй диаметр выходного ручья 31 MMJ У его длина - 9 мм. Угол наклона обжимного ручья к выходному . На поверхности прокатанных образцов отсутствовала бамбукообразность, волнистость, качество поверхности э лежит в пределах 8-9 класса чистоты. Валок известной калибровки имел и те же значения геометрических размеров (с той лишь разницей, что диаметр выходного ручья равнялся 0 35 мм). Сравнительные испытания показали, что у биконической калибрювки стойкость выше на 25-40%. Экономический эффект только на одном из специализированных предприятий отрасли 5 с производством трубных толстостенных изделий из малопластичного материала составит 287 тыс.руб. в год. Формула изобретения Инструмент да1я винтовой прокатки 0 изделий содержащий последовательно установленные вдоль оси прокатки и равнонаклоненные к последней, имеющие вoз южнocть вращения в одинаковом направлении кольцевые валки, обраэуюJC щие своикш внутренними поверхностдада рабочий калибр, составленный обжимнин ручьем первого по ходу прокатки валка и выходным и обжимным ручьями последнего по ходу прокатки валка, отличающийся тем, что, с целью повышения его стойкости и размерной точности прокатываемых изделий, поверхность выходного ручья последнего по ходу прокатки валка выполнена конической, расширяющейся в направлении обжимного ручья, а геометрическая ось обжимно1ю ручья наклонена к геометрической оси выходного ручья в направлении вращения валка под углом 2-4. 60 Источники информации,

принятые во внимание при экспертизе

2,Авторское свидетельство СССР 65 536873, кл.В 21 Н 1/00, 1975.

ftrt.

Ось eSxuHHOto

(HfUbt

/

руиья

9иг.1

Авторы

Даты

1979-06-15—Публикация

1977-12-21—Подача