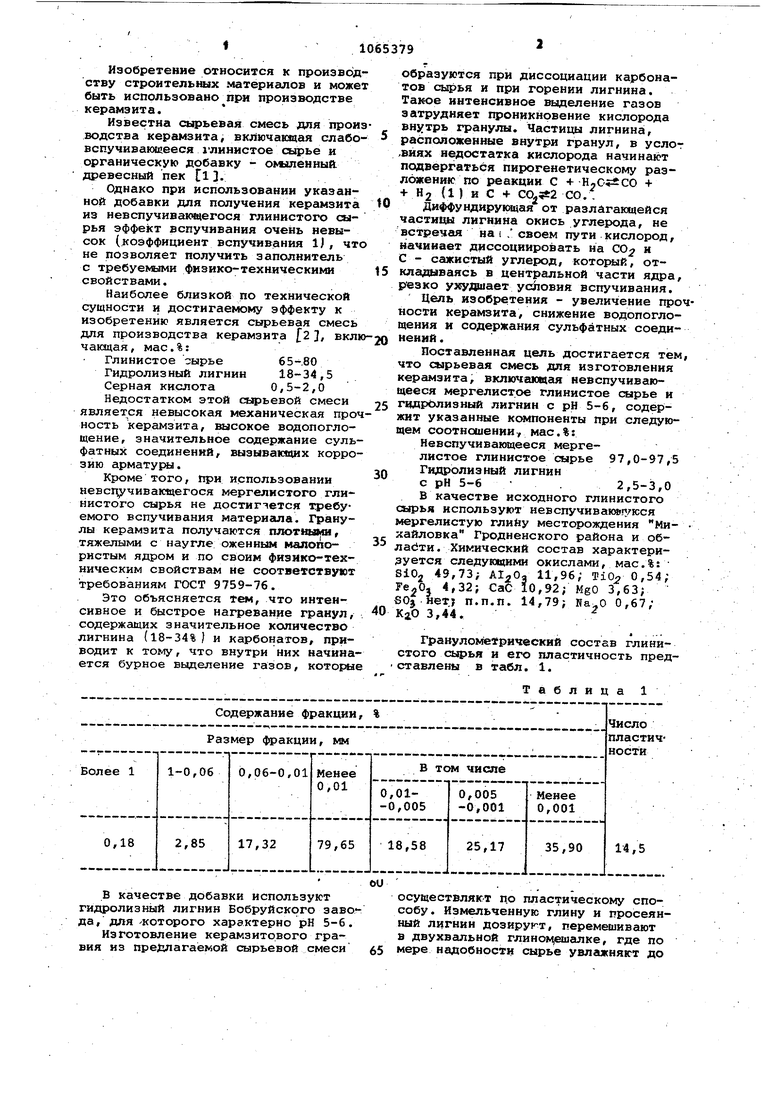

ел со со Изобретение относится к производ ству строительных материалов и може быть использовано при производстве керамзита. Известна сырьевая смесь для прои водства керамзита, включающая слабо вспучивакясееся глинистое сьфье и органическую добавку - О1«шенны(1 древесный пек tl. Однако при использовании указанной добавки для получения керамзита из невспучиваювдегося глинистого сырья эффект вспучивания очень невысок (коэффициент вспучивания 1), чт не позволяет получить заполнитель с требуемыми физико-техническими свойствами. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является сырьевая смесь для производства керамзита f2, вкл чающая, мае.%: Глинистое сырье 65-80 Гидролизный лигнин 18-34,5 Серная кислота 0,5-2,0 Недостатком этой сырьевой смеси является невысокая механическая про ность керамзита, высокое водопоглощение, значительное содержание суль фатных соединений, вызывающих корро зию арматуры. Кроме того, при использовании невсг(,учивакздегося мергелистого глинистого сырья не достипется требуемого вспучивания материала. Гранулы керамзита получаются шютными, тяжелыми с наугле оженным маяопористым ядром и по своим физико-техническим свойствам не соответствуют требованиям ГОСТ 9759-76. Это объясняется тем, что интенсивное и быстрое нагревание гранул, содержащих значительное количество лигнина (18-34% I и карбонатов, приводит к тому, что внутри них начина ется бурное выделение газов, которы образуются при диссоциации карбонатов сырья и при горении лигнина. Такое интенсивное выделение газов затрудняет проникновение кислорода внутрь гранулы. Частицы лигнина, расположенные внутри гранул, в услот ,виях недостатка кислорода начинают подвергаться пирогенетическому разложению по реакции С + + + Н2 {1 ) и С + СО, СО. . Диффундирукящая от разлагающейся частицы лигнина окись углерода, не встречая на i . своем пути кислород, начинает диссоциировать на СО н С - сажистый углерод, которой, откладдаваясь в центральной части ядра, резко ухуфиает усдювия вспучивания. Цель изобретения - увеличение прочности керамзита, снижение водопоглощения и содержания сульфатных соединений . Поставленная цель достигается тем, что сирьевая смесь для изготовления керамзита, включакщая невспучиваюЕцееся мергелист.ое глинистое сырье и гщ рЬлизный лигнин с рН 5-6, содержит указанные кс«4поненты при следующем соотношении, мае. %: Невспучивающееся мергелистое глинистое сырье 97,0-97,5 Гидролизный лигнин с рН 5-6 . 2,5-3,0 В качестве исходного глинистого сырья используют невспучиваилг /юся мергелистую глийу месторождения Ми- хайловка Гродненского района и облаЬти. Химический состав характеризуется следуювдими окислами, мас.%: 810, 49,73; , 11,96; TiOj 0,54; FejO, 4,32; СаС 10,92; MgO 3,63; SOj HeTj п.п.п. 14,79; Ка,.0 0,67/ KiO 3,44. ГранулокюФрический состав глинистого сьфья и его пластичность представлены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU667525A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1404489A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1616871A1 |

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1397415A1 |

| Сырьевая смесь для получения керамзита | 1986 |

|

SU1368289A1 |

- СЫРЬЕВАЯ СКЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА, включакадая невспучивающееся мергелистое глинистое сырье и гидролизный лигнин с рН 5-6, отличающаяся тем/ что, с целью увеличения прочности, снижения водопоглощения и содержания сульфатных соединений, она содержит указанные компоненты при следующем соотношении , мае.%: Невспучивающееся мергелистое глинистое сырье 97,0-97,5 Гидролизный лигнин с рН 5-6 2,5-3,0 . - - . С «

В качестве добавки используют гидролизный лигнин Бобруйского , дляКОТОРОГО характерно рН 5-6. Изготовление керамзитового граВИЯ из предлагаемой сырьевой смеси 65 осуществлякт до пластическому способу. Измельченную глину и просеянный лигнин дозирук-т, перемешивают в двухвальной глиноь ешалке, где по мере надобности сырье увлажняют до

18-22%. Затем смесь пропускают. через кирпичеделательный пресс с перфорированной лобовой плитой. Отфорт мованные сырцовые гранулы подают ; транспортерном на сушку, а затем на обжиг во вра1ц;аЮ111уюся печь. Температура обжига iies-iies c. ,

Предлагаемое значение рН лигнина 5-6 является оптимальным. Использование лигнина как с рН 1-4, 1гак и г

рН 7-12. не обеспечивает получение хорошо вспученного керамзита: гранулы получаются малопорисхые, тяжелые, с сильно оплавленной деформированной поверхностью.

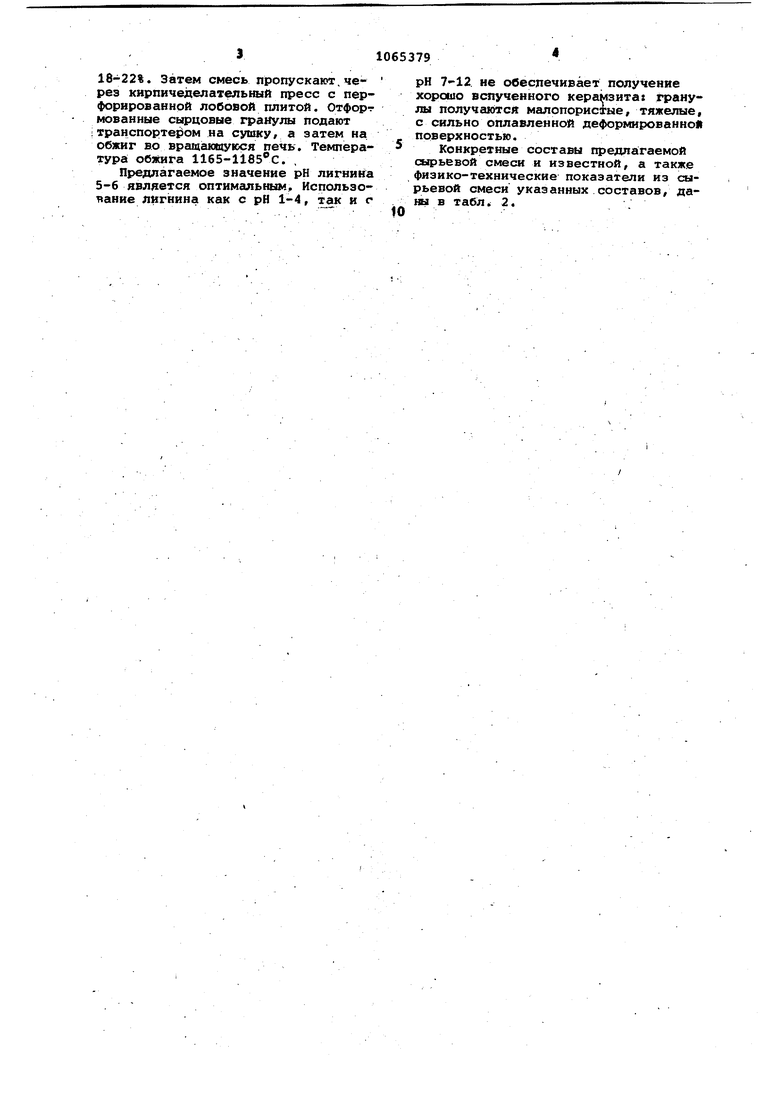

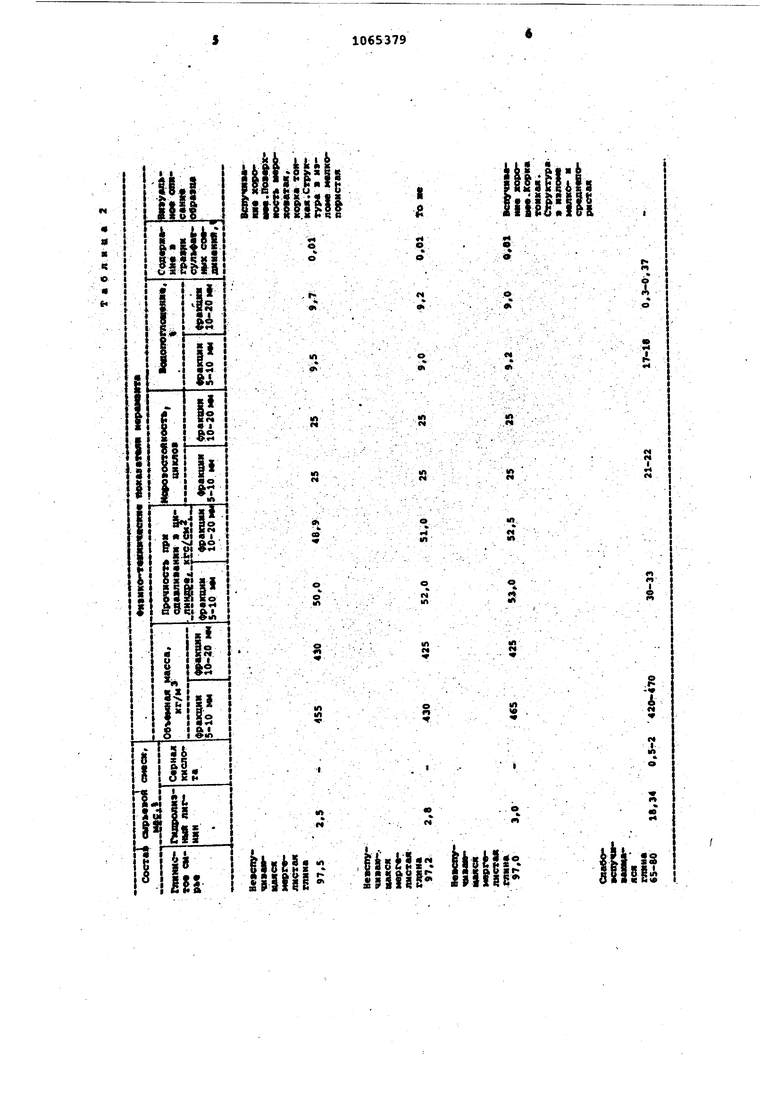

Конкретные составы предла:гаемой сырьевой смеси и известной, а также физико-технические показатели из сырьевой смеси указанных составов, даны в табЛ. 2.

71065379В .

Из табл.2 следует, что фиэико-тех- : собству т сохранению арматуры в высоконические показатели керамзита из пред- {фочных легких бетонах; количество лагаемой сырьевой смеси значительно циклов попеременного замораживания лучше, чем у керамзита из известной и оттаивания увеличилось. С1фьевой смеси: прочность керамзита . Использование предлагаемой сырьебольше, чему керамзита из известной 5 вой смеси позволяет расширить сырьесмеси водопоглоцение меньше,значи- вую базу для производства керамзита, тельно сокращается содержание вредных применяемого в конструкционных бетосульфатных соединений (в 30 раз) это спои- нах.. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для получения легких заполнителей | 1975 |

|

SU580194A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для получения легкого строительного материала | 1977 |

|

SU637368A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-26—Подача