Изобретение относится к способам получения присадок - ингибиторов коррозии к горюче-смазочным материалам на основе алкенилянтарного ангиприда.

Известен способ получения присадки на основе алкенилянтарного ангидрида путем обработки его нейтрализующими агентами, например аминами, гидроокисями металлов it или Д группвг периодической системы 1 .

Однако присадки, полученные указанным способом, обладают недостаточно эффективными защитными и противокоррозионными свойствами.

Известен также способ получения присадки, заключающийся в том, что алкенипянтарный ангидрид подвергают обработке сульфирующим агентом с последующей нейтрализацией аминами, окися га или гидроокисями металлов М или Щ группы периодической системы 2) . Однако данный способ не обеспечивает получение эффективных присадок, достаточно избирательных по защитным и моющим

свойствам. Это объясняется тем, что исходное сырье - промышленный алкенилянтарный ангидрид - не Я1зляётся индивидуальным соединением, а представляет собой смесь алкенилянтарного ангидрида (40-5О%) иполиизобутилена с мол. вес. 600-11ОО.

Целью изобретения является усовершенствование способа получения присадок на основе алкенилянтарного ангидрида, обладающих эффективными защитными и моющими свойствами.

Поставленная цель достигается тем, что в способе получения присадки, вклю чающем стадии офаботки алкенилянтаркого ангидрида сульфирующим .агентоь- и нейт)зализации продукта сульфирования, алкенилянтарный ангидридпредварительноразделяют изопропиловым спиртом на два слоя, подвергаемых раздельному сульфированию.

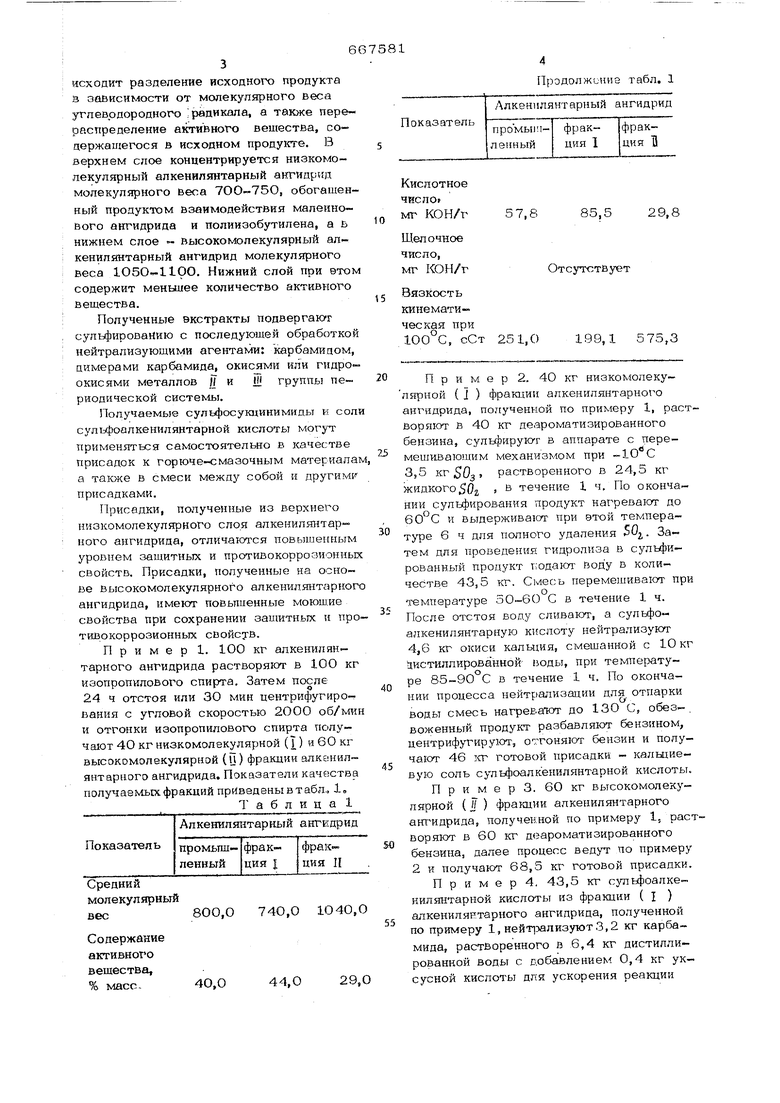

Способ осуществляется следующим образом: алкенилянтарный ангидрип. растворенный в изопропиловом спирте, при отстаивании или при центрифугировании разделяется на два слоя. При этом пройсхойит разделение исходного продукта в зависимости от молекулярного веса угпеврпородного Грйдикала, а также пере распределение активного вещества, содержащегося в исходном продукте. В верхнем слое концентрируется низкомолекулярный адкенилянтарный ангидрид молекулярного веса 7ОО-750, обогащен ный продуктом взаимодействия малеинового ангидрида и полиизобутилена, а ь нижнем слое вьюокомолекулярный алкенилянтарный ангидрид молекул5фного веса 1050-11ОО. Нижний слой при это содержит меныиее количество активного вещества. Полученные экстракты подвергают сульфированию с последующей обработко нейтрализующими агентами: карбамидом цимерами карбамида, окисями или гидро окисями металлов Я и Ж группы периодической системы. Получаемые сульфосукцинимиды и сол сульфоалкенилянтарной кислоты могут применяться самостоятельно в качестве Присадок к горюче-смазочным материала а также в смеси между собой и другими присадками. Присадки, полученные из верхнего низкомолекулярного слоя алкенилянтарного айгидрида, отличаются повышенным уровнем защитных и противокоррозионны свойств. Присадки, полученные на основе высокомолекулярного алкенилянтарног ангидрида, имеют повьпиенные моющие свойства при сохранении защитных и про тивокоррозионных свойств. Пример 1. 100 кг алкенилянтарного ангидрида растворяют в 100 кГ изопропилоВого спирта. Затем после 24 ч отстоя или 30 мин центрифугирования с угловой скоростью 2ООО об/ми и отгонки изопропилоВого спирта получают 40 кг низкомолекулярной (|) и 60 кг высокомолекулярной (И) фракции алкенилянтарного ангидрида. Показатели качества получаемых фракций приведенывтабл, 1. Т а б л и ц а 1 Средний молекулярный 800,О 74О,0 1О4О,0 Содержание активного вещества, % масс. Продолжение табл. 1 Кислотное мг кон/г 57,8 85,529,8 Щелочное число, мг КОН/Г Отсутствует Вязкость кинематическая при 100°С, сСт 251,0 199,1 575,3 Пример 2. 40 кг низко Моле кулярной ( ) фракции алкенилянтарного ангидрида, полученной по примеру 1, растворяют в 40 кг деароматизированного бензина, сульфируют в аппарате с перемещивающим механизмом при 3.5кг $0з растворенного в 24,5 кг жидкого 5(}г течение 1 ч. По окончании сульфирования продукт нагревают до 60°С и выдерживают при этой темпераТ5фе 6 ч для полного удаления SOj. Затем для проведения гидролиза в сульфированный продукт подают воду в количестве 43,5 кг. Смесь перемешивают при температуре 50-60 С в течение 1 ч. После отстоя воду сливают, а сульфоалкенилянтарную кислоту нейтрализуют 4.6КГ оКиси калы1Ия, смешанной с 10 кг иистиллированйой- воды, при температуре 85-90 С в течение 1 ч. По окончании процесса нейтрализации для отпарки воды смесь нагревагют до 130 С, обез-. воженный продукт разбавляют бензином, центрифугируют, отгоняют бензин и получают 46 кг готовой присадки - калщиевую соль сульфоалк:енилянтарной кислоты. П р и мер 3. 6О кг высокомолекулярной (J ) фракции алкенилянтарного ангидрида, полученной по примеру 1,растворяют в 60 кг деароматизированного бензина, далее процесс ведут .по примеру 2 и получают 68,5 кг готовой присадки. П р и м е р 4. 43,5 кг сульфоалкенилянтарной кислоты из фракции ( I ) алкенилянтарного ангидрида, полученной по примеру 1, нейтрализуют 3,2 кг карбамида, растворенного в 6,4 кг дистиллированной воды с добавлением 0,4 кг ук- сусной кислоты для ускорения реакции

нейтрализации. Смесь интенсивно перемешивают при те ературе 75-85 С в течение 2 ч. По окончании процесса смесь нагревают до температуры 130 С пля отпарки Воды. Обеаводенный продукт разбавляют бензином, центрифугируют, отгоняют бензин и получают 46 кг готовой присадки - сульфосукцинимид мо- чевины,

Пример5, 65,5кг сульфоалкенилянтарной кислоты из высокомолеку - л яркой ( i ) фракции алкенилянтарного ангидрида, полученной по примеру 3, нейтрализуют по примеру 4 и получают 68,5 кг готовой присадки.

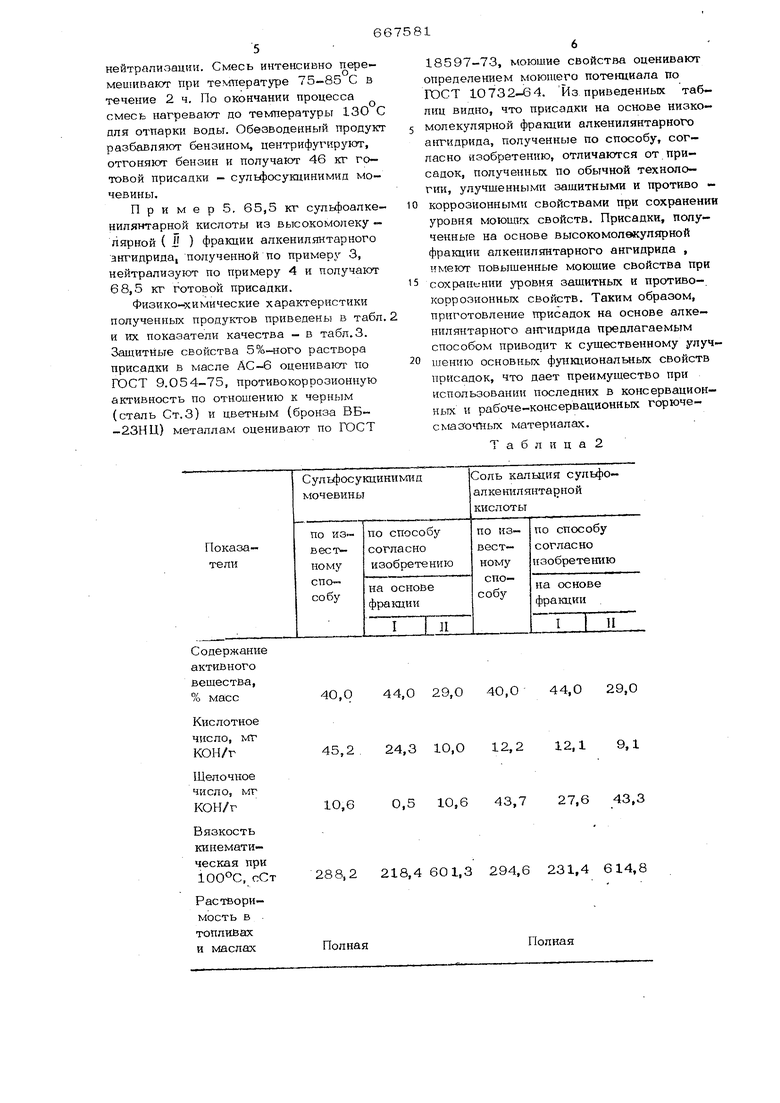

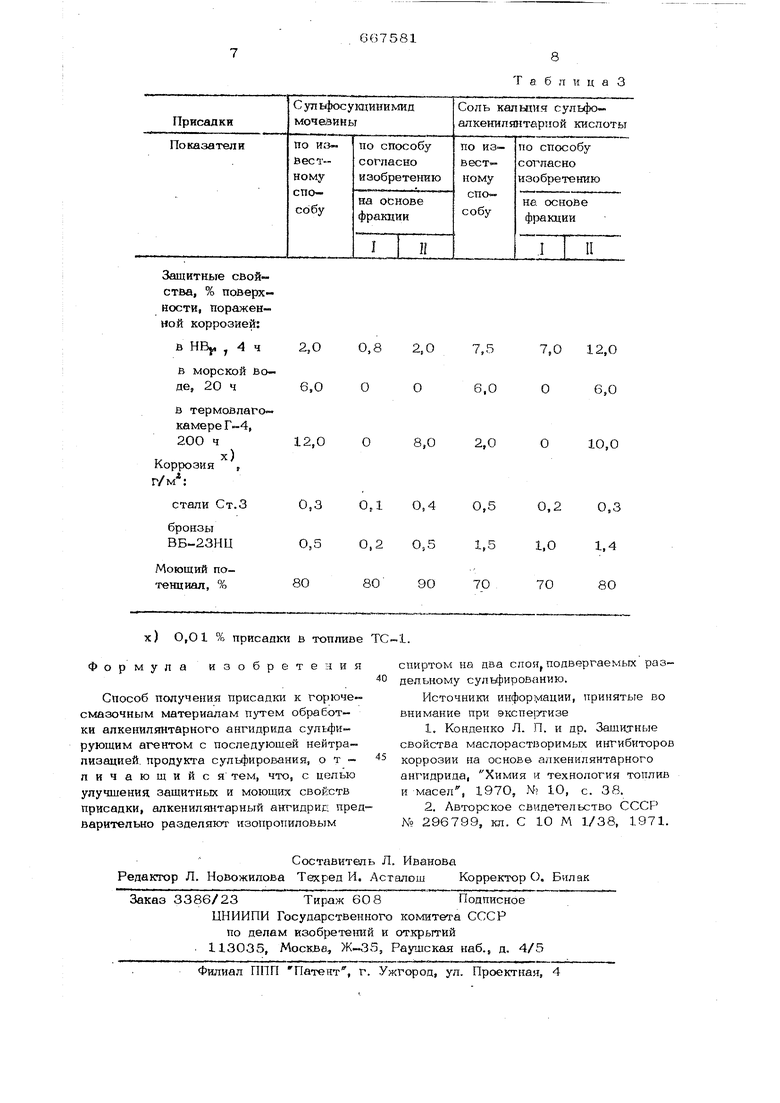

Физико-химические характеристики полученных продуктов приведены в табл. и их показатели качества - в табл.3. Защитные свойства 5%-ного раствора присадки в масле АС-6 оценивают по ГОСТ 9.054-75, противокоррозионную активность по отношению к черным (сталь Ст.З) и цветным (бронза ВБ-23НЦ) металлам оценивают по ГОСТ

18597-73, моющие свойства оценивают определением моющего потенциала по ГОСТ 10732-64. Из. приведенных таблиц видно, что присадки на основе низкомолекулярной фракции алкенилянтарного ангидрида. Полученные по способу, согласно изобретению, отличаются от.присадок, полученных по обычной технологии, улучшенными защитными и противо - коррозионными свойствами при сохранении уровня моющих свойств, присадки, полученные на основе высокомолекулярной фракции алкенилянтарного ангидрида , имеют повышенные моющие свойства при сохранении уровня защитных и противо-. коррозионных свойств. Таким образом, приготовление присадок на основе алкенилянтарного ангидрида предлагаемым способом приводит к существенному улучщению основных функциональных свойств присадок, что дает преимущество при использовании последних в консервацион- ных и рабоче-консер вационных горючесмазоч ык материалах.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических сульфонатных присадок к моторным маслам | 2019 |

|

RU2728713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| КОНСЕРВАЦИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 2014 |

|

RU2561277C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ ТОПЛИВАМ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ТОПЛИВНАЯ КОМПОЗИЦИЯ, ЕЕ СОДЕРЖАЩАЯ | 1995 |

|

RU2078118C1 |

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| Способ получения защитной присадки к горюче-смазочным материалам | 1974 |

|

SU502931A1 |

| КОНСЕРВАЦИОННОЕ МАСЛО | 2014 |

|

RU2570908C1 |

| Способ получения диалкилфенолсульфонатов | 1977 |

|

SU639873A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения присадки к топливам и смазочным маслам | 1990 |

|

SU1838387A3 |

4О,0 44,0 29,0 44,0 29,0

45,2 24,3 10,0 12,2 12,1 9,1

10,60,5 10,6 43,7 27,6 43,3 т

288,2 218,4 601,3 294,6 231,4 614,8

Полная

Полная

2,00,8 2,07,57,0 12,0

в морской Воде, 20 ч

6,0О

Таблица 3

6,0О6,0

О

Авторы

Даты

1979-06-15—Публикация

1977-03-01—Подача