(54) УСТАНОВКА ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗЬБОВЫХ. ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ | 1972 |

|

SU350551A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 2004 |

|

RU2254381C1 |

| Резьбонакатной автомат | 1988 |

|

SU1632594A1 |

| Станок для накатки рифлений наТОНКОСТЕННыХ дЕТАляХ | 1979 |

|

SU837512A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 1991 |

|

RU2013176C1 |

Изобретение относится к машиностроению и может быть использовано для термической обработки резьбовых изделий.

Известно устройство для теряиомеха- нической обработки металлов и сплавов, содержащее индуктор, накатывающие ро.лики, нож и охлаждающее устройство, позволяющие проводить нагрев, поверхностную деформацию обкаткой и охлажде,ние деталей 1 .

Известно так же устройство для термомеханической обработки резьбовых изделий, содержащее резьбонакатные ролики, связанные с источником электроэнергии и установленные изолированно на приводных валах, опорный нож и охлаждающее устройство.

Устройство позволяет проводить одновретленно термомеханическую обработку и накатку резьбы. Для этого деталь вручную загружают между накатными роликами на неподвижный нож. После выполнения цикла нагрева, на {катки, охлаждения обрабатываемая деталь снимается вручную 1.2J.

Недостатком известного устройства является низкая производительность, обусловленная ручной загрузкой выгрузкой.

Целью изобретения является повышение производительности за счет механизации загрузки и выгрузки при термомеханической обработке.

Поставленная цель достигается тем, что в установке, содержащей резьбонакатные ролики, установленные -на изолированных приводных валах и связанные с источником электроэнергии,

10 опорный нож и охлаждающее устройство, нож выполнен в виде полого цилиндра с гнездами, расположенными по его образующей, и установлен коаксиально резьбонакатному ролику.

15

Причем соосно с ножом установлен диск, имеющий гнезда, соосные с гнездами ножа.

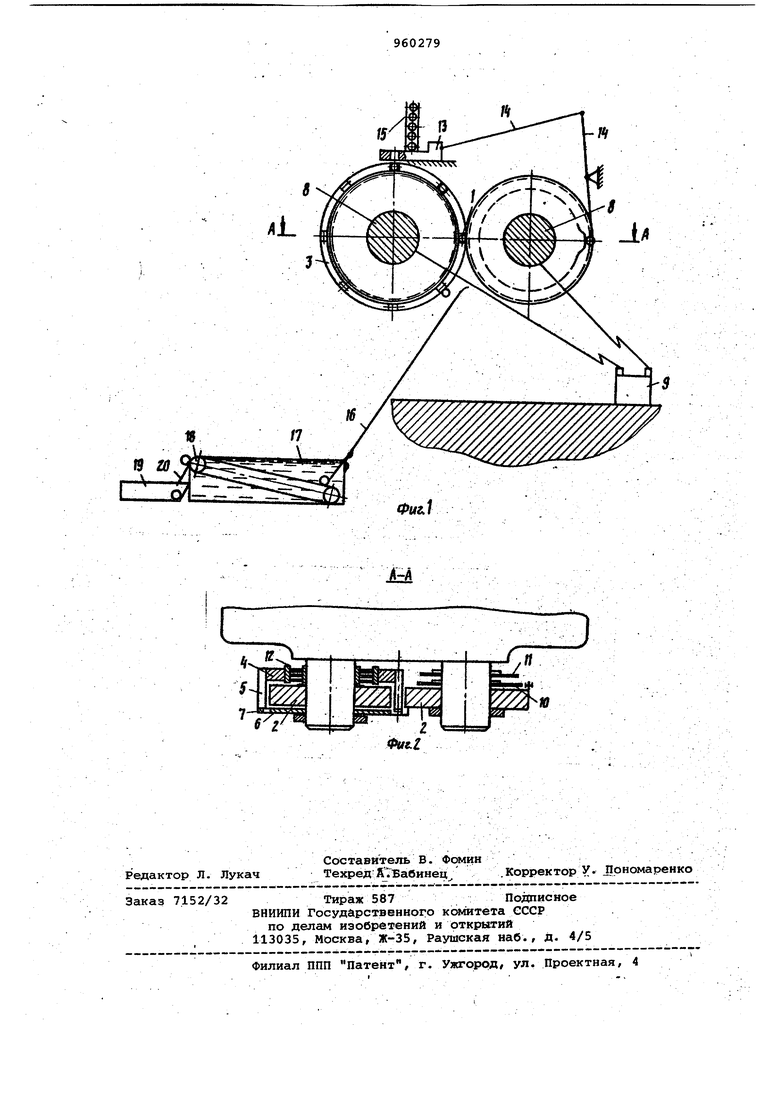

На фиг. 1 изображена установка, 20 общий ВИД} на фиг. 2 - сечение А-А на фиг. 1.

Установка предназначена для накатывания резьбы на детали, 1 с помощью резьбонакатных роликов 2, связанных с электроприводом (не показан) , и опорного ножа 3, выполненного в виде полого цилиндра 4 с гнездами 5, расположенными равномерно по его образующей, цилиндр установлен 30 коаксиально резьбонакатному ролику 2.

Нож снабжен диском б, установленным с оос но ему и имеющим гнезда 7, соосные гнездам ножа 3 и служащие для опоры под головку обрабатываемой .детали.

Резьбонакатные ролики 2 установлены на приводных валах 8 и связаны с источником 9 электроэнергии.

На одном из приводных валов 8 совместно с резьбонакатным роликом установлены кулачки 10 и 11 управле- О ния загрузки, детали 1 и управления вращением ножа. Относительное расположение кулачков строго регламентированного и определяется циклограммой работы исполнительных органов, 15 На другом валу 8 совместно с накатным роликом установлены.исполнительные органы - нож и муфта 12 фрикционная для Обеспечения ножу прерывистого фиксированного движения. Отсекатель 20 13. связан системой рычагов 14 с кулачком управления загрузкой и расположен под.„питателеМ15. Ниже приводных валов расположен желоб 16, закрепленный нижним концом к ванне 17 с 25 охлаждающей жидкостью. В ванне под нижним концом желоба размещен наклонный транспортер 18, подающий закаленные детали в бункер 19 через желоб 20.30

Под действием веса обрабатываемая деталь из питателя 15 падает в гнездо отсекателя. При вращении кулачка , 10 усилие передается через систему рычагов 14 на отсекатель 13, который „ переносит захваченную деталь на поверхность ножа в гнездо.

Следующая деталь задержива ется на поверхности отсекателя до возвращения последнего в исходное положение., затем проваливается в гнездо, выпол- 40 ненное по форме обрабатываемой детали,

V Кулачок 11 дает к 1анду на йключение муфты 12 фрикционной, которая поворачивает нож на заданный угол. 45 Обрабатываемая деталь переносится зону накатки, где при накатке в

контакте с накатными роликами деталь разогревается до температуры выше точки фазвого превращения на 100 с и накатывается.

При дальнейшем вращении ножа обрабатываемая деталь падает на желоб 16 и попадает в ванну 17 с закалочной жидкостью на транспортер 18.

По мере движения детали в зака-. лочной жидкорти она охлаждается и закаливается. Длина транспортера выбрана такой, чтобы при заданной скорости движения обеспечивалось охлаждение детали до 180-200 с. Деталь выносится на воздух и сбрасывается через желоб 20 в бункер готовых деталей.

Предлагаемая установка позволяет механизировать процесс загрузки и за счет этого увеличить производительность труда.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

2i Патент СССР 670233, кл. С 21 D 7/14, 1975.

Авторы

Даты

1982-09-23—Публикация

1980-06-09—Подача