1

Изобретение относится к лесохимической промышленности, а именно к станкам для заточки ВЗДЫМОЧНЫХ резцов.

Известен станок для заточки вздымочных резцов, содержащий шлифовальный круг с приводом, механизм установки угла заточки и механизм подачи резца 1.

Недостатком известного станка является неравномерность заточки резца, так как плош,адзь контакта шлифовального круга с затачиваемым резцом в процессе обработки меняется вследствие специфичности формы ножа.

Целью изобретения является повышение производительности и качества заточки ВЗДЫМОЧНЫХ резцов.

Указанная цель достигается тем, что известный станок снабжен подвижным кронштейном, смонтированным на введенной в устройство цилиндрической направляющей.

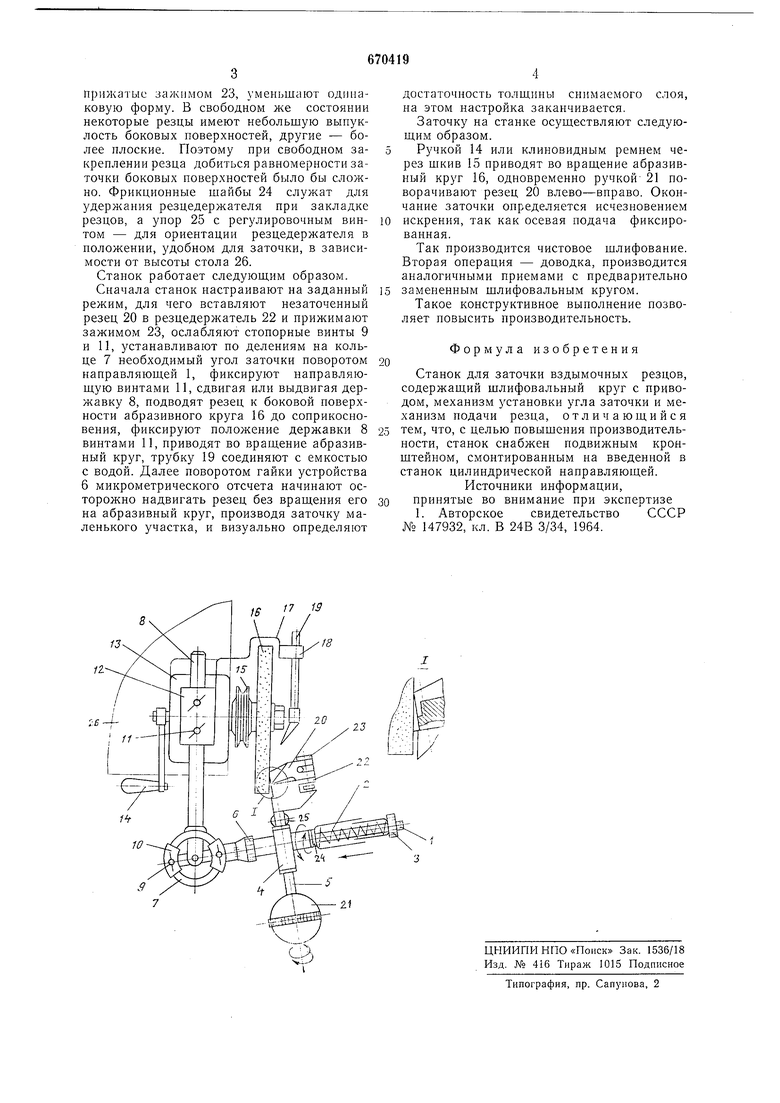

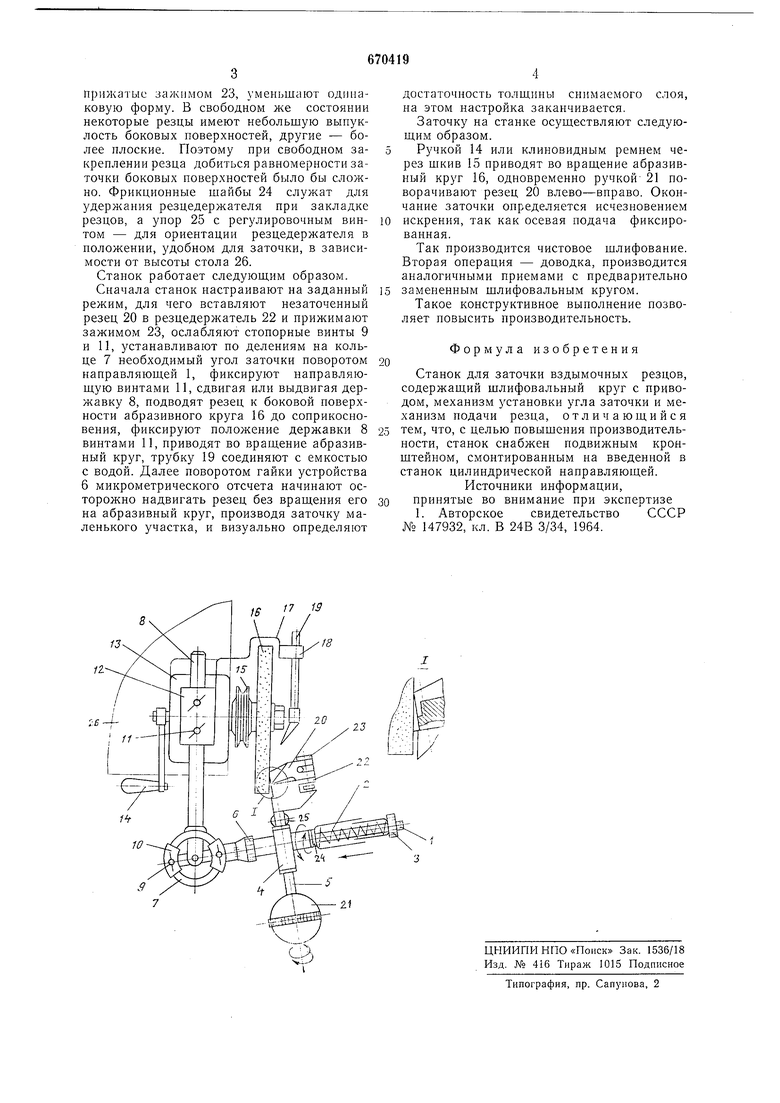

На чертеже схематически изображен станок, вид сверху.

Станок состоит из цилиндрической направляющей 1, на которой установлены прижимная пружина 2 с механизмом 3 регулирования величины предварительной деформации, подвижного кронштейна 4, имеющего два взаимно перпендикулярных и перекрещивающихся отверстия, одно из которых служит для сопряжения с направляющей 1, а второе с поворотной щтангой 5. Устройство 6 с микрометрическим отсчетом служит для установки толщины срезаемого слоя материала, кольца 7, предназначенного для соединения с державкой 8 и имеющего деления для Зстановки угла заточки, а также выполняющего рель дополнительной опоры, направляющей 1, которая крепится к нему с помощью винтов 9 через сухарики 10.

Державка 8 фиксируется винтами И в кронштейне 12, жестко связанном с кожухом 13 редуктора, снабженного ручкой 14 ручного привода и шкивом 15 для мехаиического привода абразивного круга 16, защищенного кожухом 17, на котором имеется хомут 18 крепления трубки 19, служащей для подвода охлаждающей жидкости в зону заточки резца 20. На одном конце поворотной штанги 5 имеется ручка 21 управv eния, с помощью которой резец 20 подается и выводится из зоны заточки, а также осуществляется поворот его влево-вправо до соприкосновения боковых поверхностей

резца с абразивным кругом. На втором конце жестко установлен резцедержатель 22 со сменной головкой с зажимом 23. Сменная головка выполняется по размерам внутреннего контура затачиваемого резца, так что

все резцы одного номера, одетые на нее и

прижатые зажимом 23, уменьшают одинаковую форму. В свободном же состоянии некоторые резцы нмеют небольшую выпуклость боковых поверхностей, другие - более плоские. Поэтому при свободном закреплении резца добиться равномерности заточки боковых поверхностей было бы сложно. Фрикционные шайбы 24 служат для удержания резцедержателя при закладке резцов, а упор 25 с регулировочным винтом - для ориентации резцедержателя в положении, удобном для заточки, в зависимости от высоты стола 26.

Станок работает следующим образом.

Сначала станок настраивают на заданный режим, для чего вставляют незаточенный резец 20 в резцедержатель 22 и прижимают зажимом 23, ослабляют стопорные винты 9 и 11, устанавливают по делениям на кольце 7 необходимый угол заточки поворотом направляющей 1, фиксируют направляющую винтами 11, сдвигая или выдвигая державку 8, подводят резец к боковой поверхности абразивного круга 16 до соприкосновения, фиксируют положение державки 8 винтами 11, нриводят во вращение абразивный круг, трубку 19 соединяют с емкостью с водой. Далее поворотом гайки устройства 6 микрометрического отсчета начинают осторожно надвигать резец без вращения его на абразивный круг, производя заточку маленького участка, и визуально определяют

достаточность толщины снимаемого слоя, на этом настройка заканчивается.

Заточку на станке осуществляют следующим образом.

Ручкой 14 или клиновидным ремнем через шкив 15 приводят во вращение абразивный круг 16, одновременно ручкой- 21 поворачивают резец 20 влево-вправо. Окончание заточки определяется исчезновением искрения, так как осевая подача фиксированная.

Так производится чистовое шлифование. Вторая операция - доводка, производится аналогичными приемами с предварительно замененным шлифовальным кругом.

Такое конструктивное выполнение позволяет повысить производительность.

Формула изобретения

Станок для заточки вздымочных резцов, содержаший шлифовальный круг с приводом, механизм установки угла заточки и механизм подачи резца, отличающийся тем, что, с целью повышения производительности, станок снабжен подвижным кронштейном, смонтированным на введенной в станок цилиндрической направляющей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 147932, кл. В 24В 3/34, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки резцов | 1975 |

|

SU565812A1 |

| Заточной станок | 1961 |

|

SU147932A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Способ установки инструмента | 1973 |

|

SU478686A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| УСТРОЙСТВО АСТАПОВА Н.А. ДЛЯ РУЧНОЙ ЗАТОЧКИ СТРОГАЛЬНЫХ РЕЗЦОВ | 1995 |

|

RU2083350C1 |

| ПРИСПОСОБЛЕНИЕ для ЗАТОЧКИ ГРАНЕЙ И РАДИУСА ПРИ ВЕРШИНЕ РЕЗЦА | 1968 |

|

SU221526A1 |

Авторы

Даты

1979-06-30—Публикация

1976-06-09—Подача