i

Известны станки для заточки задних граней и поверхности их Сопряжения у резцов с одной установки, на станине которого установлены поворотные шлифовальная головка и суппорт с резцедержателем, поворотными салазками, механизмом установки резца по высоте и механизмом для установки смещения центра радиуса при вершине резца от его оси симметрии.

Предлагаемый станок отличается от известкого тем, что пересечение осей разворота шлифовальной головки, суппорта и его салазок совпадает с центром радиуса при вершине резца.

Такое выполнение станка позволяет получить коническое или цилиндрическое сопряжение задних граней у резцов.

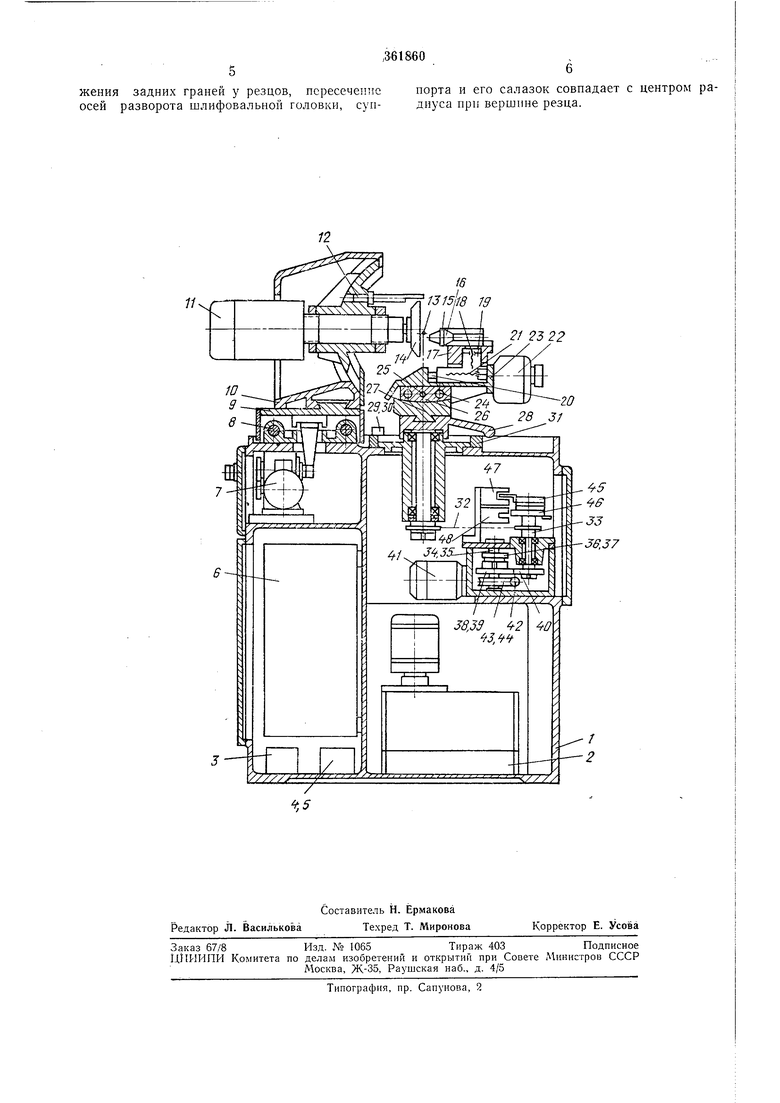

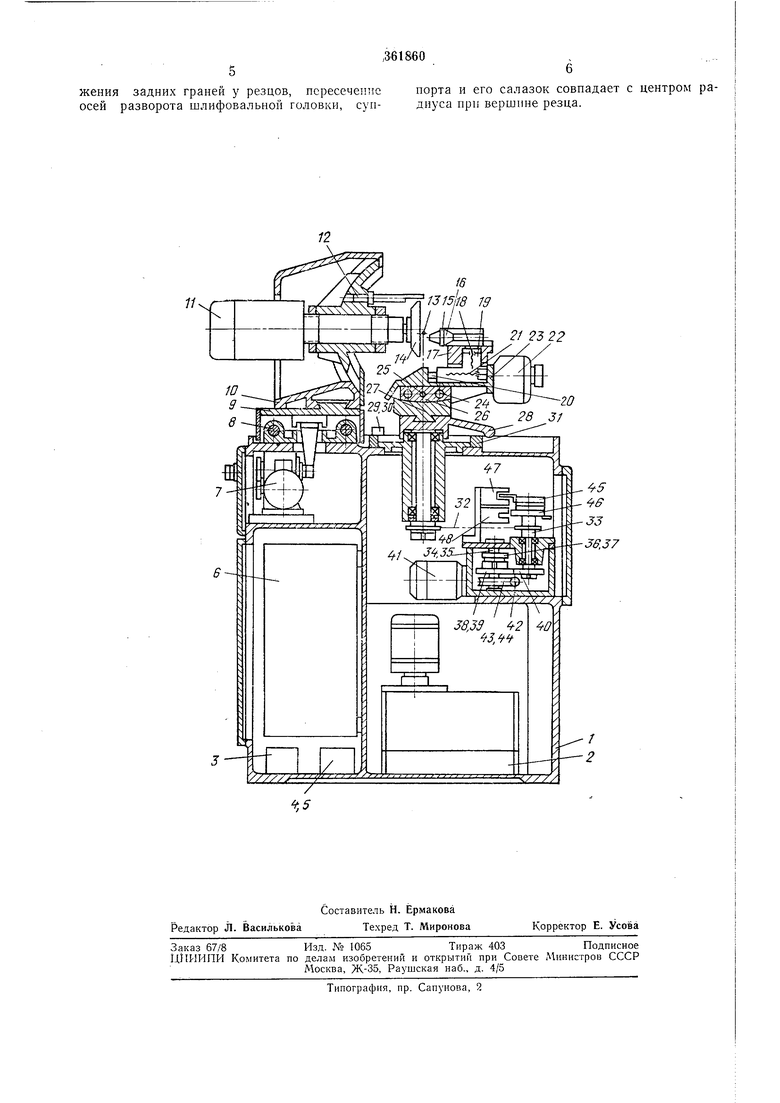

На чертеже показан предлагаемый станок, продольный разрез.

Станок состоит из станины /, внутри которой размещены станция охлаждения 2, электросчетчик двойных ходов суппорта 3, два электрических реле времени 4 и 5, электрошкаф 6, и механизма осцилляции 7 шлифовальной бабки. Механизм осцилляции 7 связан с имеющими скалки 8 салазками 9 шлифовальной бабки, на направляющих типа «ласточкин хвост которых закреплен корпус 10, имеющий поворотные направляющие для получения у резцов заднего угла при коническом типе заточки посредством разворота шлифовальной головки 11. Ось разворота шлифовальной головки Пересекается в точке 13, лежашей в плоскости торца контрольной оправки 12, с осью качания суппорта. Расстояние от оси разворота шлифовальной головки до рабочей поверхности торцового заточного круга 14 есть величина радиуса при вершине затачиваемого резца. В оправке 15 резцедержателя 16 зажимается затачиваемый резец. Резцедержатель 16 укреплен в призме 17, имеюшей регулировку посредством винта 18 по высоте для установки центра радиуса при вершине резца в горизонтальную плоскость, проходящую через точку 13. Призма 17 вместе с кареткой 19 установлена на двух скалках 20 и посредством винта 21, связанного с имеющим электропривод механизмом 22 автоматической подачи, закрепленным на кронштейне 23, может перемещаться в направлении заточного круга 14. Кронштейн 23 установлен на двух скалках 24 и регулируется винтом 25 для совмещения центра радиуса при верщине резца с точкой 13. Скалки 25 закреплены в плите 26, связанной с подущкой 27, имеющей для образования заднего угла при цилиндрической заточке поворотные направляющие с осью, проходящей через точку 13. Подущка 27 для получения разных задних углов на главной и вспомогательной задних гранях при конической и цилиндрической заточках или одинаковых (в случае различных главного и вспомогательного угла в плане) задиих углов при цилиндрической заточке, связана с помощью имеющих ось, проходящую через точку 13, поворотных направляющих типа «ласточкин хвост с валом суппорта 28, качание которого ограничивают два регулируемых упора 29 и 30, закрепляемых на щкале 3} для установки главного и вспомогательного углов в плане у резцов. Вал суппорта 28 связан посредством ценной передачи 32 с механизмом качания суппорта, выходной вал 33 которого взаимодействует с двумя (на чертеже показан только один) одинаковыми и имеющими различное направление вращения валами 34 и 35. На эти валы пасажены электромагнитные муфты 36 и 37 для соединения (рассоединения) валов 34 vi 35 с, шестернями з5 и 39, передающими вращение на щестерню 40, закрепленную па выходном валу 33. Валы 34 н 35 получают вращение от взаимосвязанного с имеющим регулировку скорости вращения электродвигателем 41 червяка 42 через два зацеплеппых с ним червячных колеса 43 и 44. На выходном валу 33 закреплены два градуированных диска -45 и 46, которые взаимодействуют с концевыми выключателями 47 и 48, электрически связанными с реле времени 5 и 4, счетчиком двойных ходов суппорта 3 и механизмом автоматической подачи 22. Предлагаемый стапок работает следующим образом. Резец, подлежащий заточке, зажимают в оправку 15 резцедержателя 16, который вместе с призмой 17 при помощи винта 18 устаналивают по высоте на заданное расстояние от оси симметрии резца до центра радиуса при его верщине. Далее винтом 21 устанавливают заданное чертежом смещение центра радиуса при верщине резца от его оси симметрии. После этих двух операций центр радиуса при верщине резца приходит в общую точку 13 пересечения осей разворота всех поворотных направляющих и оси качания суппорта. Далее два регулируемых упора 29 и 30 устанавливают на щкале 31 на величины углов, в плане заданные чертежом, и в зависимости от требуемого способа заточки. Подущку 27, щлифовальную головку / и плиту 26 разворачивают на углы, необходимые для получения заданных задних углов, а рабочую поверхность заточного круга 14 устанавливают на равном радиусу при верщине резца расстоянии от торца контрольной оправки 12. Припуск на обработку устанавливают на счетчике двойных ходов суппорта 3, щкала которого проградуирована в миллиметрах. Величина припуска под обработку связана с числом двойных ходов суппорта следующей зависимостью: /1 5-2, где h - припуск на обработку; 5 - подача на один двойной ход суппорта; г - число двойных ходов, во время которых происходит подача. Время выдержки на упорах 29 и 30 задается па двух реле времени 4 н 5. Два градуированных диска 45 и 46 устанавливают на величины углов в плане заданные чертежом резца, что обеспечивает срабатывание концевых выключателей 47 и 48 немного раньще, чем вал суппорта 28 упрется в регулируемые упоры 29 и 30. После наладки включается вращение заточного круга 14 и механизма осцилляции, шлифовальной бабке сообщается возвратнопоступательное движение по скалкам 8 параллельно рабочей поверхности заточного круга 14. После включения станка для работы в полуавтоматическом цикле начинает вращаться электродвигатель 41 механизма качания и связанный с ним червяк 42. Червяк 42 вращает червячные колеса 43 и 44 и, следовательно, валы 34 и 35. Вращение выходному валу 33 передается через шестерни 38 и 39 от вала 34 или 35 в зависимости от того, какая из электромагнитных муфт 36 или 37 включена. Через цепную передачу 32 вращение передается на суппорт, который начинает движение в сторону упоров 29 или 30. Не доходя до упора, например 29, от взаимодействия с градуированным диском 45 срабатывает концевой выключатель 47 и дает команду на реле времени 4. Суппорт доходит до упора 29 и стоит там до тех пор, пока реле времени 4 пе подаст команду на переключение электромагнитных муфт 36 н 37 и на срабатывание механизма автоматической подачи 22 и счетчика двойных ходов суппорта 3. Резец подается на величину подачи на один двойной ход суппорта, и суппорт начинает двигаться в сторону упора 30. Не доходя до упора 30, от взаимодействия с диском 46 срабатывает концевой выключатель 48 и дает команду на реле времени 5. Суппорт доходит до упора 30 и стоит там до тех пор, пока реле времени 5 не подаст команду на переключение электромагнитных муфт 36 и 37, затем он начинает двигаться в сторону упора 29. Так цикл продолжается до тех пор, пока счетчик двойных ходов суппорта не сработает и не заблокирует механизм автоматической подачи 22. После этого подача прекращается, и подается световой сигнал. Суппорт качается от упора 29 до пора 30 до тех пор, пока не будет остановлен для установки нового резца. Предмет изобретения Станок для заточки задних граней и поверхости их сопряжения у резцов с одной устаовкн, на станине которого установлены повоотные щлифовальная головка и суппорт с езцедержателем, поворотными салазками, еханизмом установки резца по высоте и меанизмом для установки смещения центра раиуса при вершине резца от его оси симметии, отличающийся тем, что, с целью получеия конического или цилиндрического сопряжения задних граней у резцов, пересечение осей разворота шлифовальной головки, супнорта и его салазок совпадает с центром радиуса цри вершине резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| ПРИСПОСОБЛЕНИЕ для ЗАТОЧКИ ГРАНЕЙ И РАДИУСА ПРИ ВЕРШИНЕ РЕЗЦА | 1968 |

|

SU221526A1 |

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| Резец для разрезки деталей, способ изготовления резца для разрезки деталей и устройство для изготовления резца для разрезки деталей (его варианты) | 1985 |

|

SU1377170A1 |

| Заточной станок | 1980 |

|

SU929404A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Устройство для заточки резцов по задним граням с образованием радиуса при вершине | 1968 |

|

SU488386A3 |

| УНИВЕРСАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ И ДОВОДКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1968 |

|

SU212095A1 |

| Устройство для конической заточки сверл по методу уошборна | 1971 |

|

SU596422A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

Даты

1973-01-01—Публикация