1

Изобретение относится к области горячей обработки металлов давлением и, в частности, быть использовано при калибровке стальных и титановых профилей.

Известна смазка для горячей и холодной обработки металлов давлением следуюп1его состава: нитрид бора 25-50%, графит 5- 30%, магний углекислый основной до 100%

1 Однако при нагревании выше 500°С магний углекислый основной разлагается, снижая тем самым экранирующую способность смазки.

Известна также смазочная композипия для прокатки труб из титановых сплавов, содсржапдая 10-90% нсрарилироваипого силана, 90-10% порошкообразного смазочного материала (графит, дисульфид молибдена, нитрид бора, стеклопорошок и алюминиевый порошок) 2. Однако эта композиция рекомендована для температур, не превышаюш,их 425°С.

Известна также смазка для горячей и тепловой обработки металлов давлением, в состав которой входят тетраборнокислый натрий (5-10%), графит кристаллический (10-22%), коллоидно-графитовый препарат (10-27%), метаборнокислый натрий - литий (0,2-4%), метатитаиовокислый натрий (0,1-5%), вода до 100% 3.

Данная смазка применяется при калибровке профилей методом пульсируюпдего нагружения. Однако эта смазка малоэффективна для калибровки с нагревом стальных и титановых профилей методом прокатки. Это связано с тем, что величина рабочих напряжений на поверхности деформации при калибровке прокаткой выше, чем при калибровке радиальным обжатием

на прессах пульсирующего нагружения, где процесс деформации носит дробиый характер. С целью снижения величины рабочих напряжений нри калибровке прокатко необходимо увеличивать температуру нагрева

заготовок до 950-1000°С, что, наряду с нрнмспепием заготовок с большим прииуском под обработку, требует увеличения максимального времени нагрева с 7 до 12 мин. Кро.ме того, прп калибровке нрокаткой смазка не должна выдавлнваться и скапливаться на входе очага деформации, так как будет происходить захватывание выдавлеиной емазки поверхностью калнбруемого изделия, что ие наблюдалось нри

калибровке методом пульсирующего нагружения. Поскольку применяемые в последнее время для калибровки прокатные станы позволяют увеличнть скорость обработкн в 5-10 раз, то обеспечнть процесс может

лишь смазка с высокой эластичностью, способпая в этих условиях растекаться по вновь образующейся поверхности обрабатываемого металла без закатывания в металл, сохраняя при этом экранируюпдую способность и термическую стабильность.

Целью данного изобретения является повышение термической стабильности смазки, ее смазочных н экра1.пруюни1х свойстп.

Поставлепная цель достигается тем, что смазка на основе графита кристаллического, коллоидно-графитового пренарата и воды дополнительно содержит ннтрид бора и пирофиллит нри следующем содержании компонентов % вес.: Графит кристаллический7-15

Коллоидно-графитовый

препарат2-5

р-1итрид бора3-7

Пирофиллит1-5

ВодаДо 100

Пирофиллит - минерал со слоистой структурой с химическим cocTaBOivi А Оз4SiO2-H2O.

Для нриготовле1гия смазки в воду последовательно вводят графит кристаллический, коллоидно-графитовый препарат, нитрид бора и пирофиллит. Смазка на заготовку наносится либо поролоновой губкой, либо раснылителем.

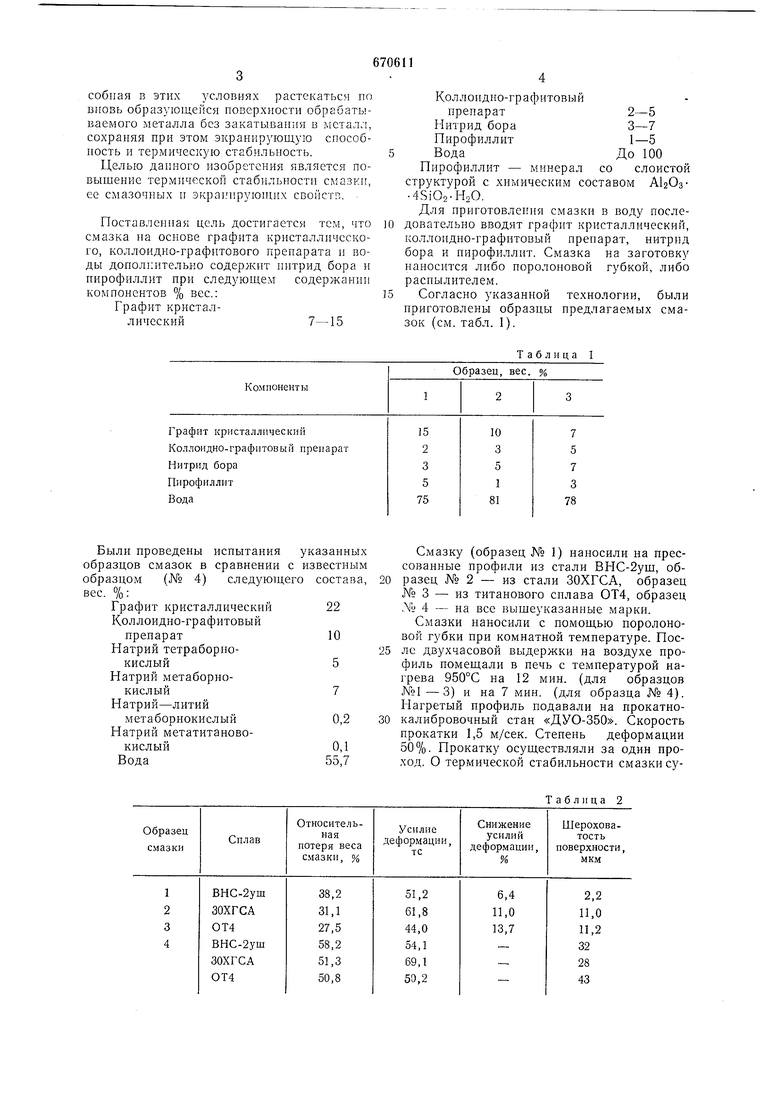

Согласно указанной технологии, были нриготовлены образцы предлагаемых смазок (ем. табл. 1).

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей и теплой обработки металлов давлением | 1974 |

|

SU503897A1 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТА ИЗ ВЫСОКОПЛАСТИЧНОГО АЛЮМИНИЕВОГО ИЛИ ТИТАНОВОГО СПЛАВА | 1998 |

|

RU2169628C1 |

| СПОСОБЫ СМАЗКИ ДЛЯ УЛУЧШЕНИЯ СПОСОБНОСТИ ДЕФОРМИРОВАТЬСЯ ПРИ ШТАМПОВКЕ | 2011 |

|

RU2572639C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Смазка для теплой обработки металлов давлением | 1976 |

|

SU682558A1 |

| Смазка для горячей обработки металлов давлением | 2002 |

|

RU2224008C1 |

| Смазочное покрытие для жидкой прокатки металлов | 1986 |

|

SU1397476A1 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2003 |

|

RU2232797C1 |

| Смазка для горячей обработки давлением алюминиевых сплавов | 1977 |

|

SU696048A1 |

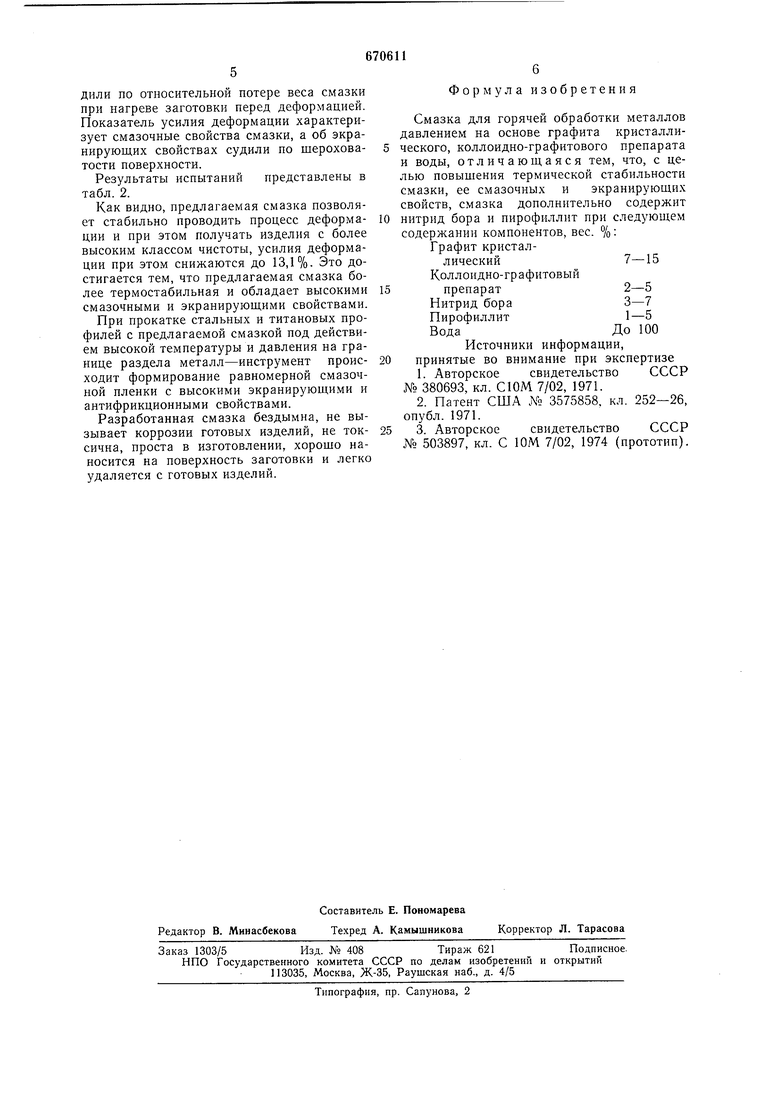

Были проведены испытания образцов смазок в сравнении образцом (№ 4) следующ вес. %:

Графит кристаллический

Коллоидно-графитовый

препарат

Натрий тетраборпокислый

Натрий метаборнокислый

Натрий-литий

метаборнокислый

Натрий метатитановокислый

Вода

Смазку (образец № 1) наносили на прессованные профили из стали ВНС-2уш, образец № 2 - из стали ЗОХГСА, образец № 3 - из титанового снлава ОТ4, образец .YU 4 - на все выщеуказанные марки.

Смазки наносили с помощью поролоновой губки при комнатной температуре. После двухчасовой выдержки на воздухе профиль помещали в печь с температурой нагрева 950°С на 12 мин. (для образцов №1 -3) и на 7 мин. (для образца № 4). Нагретый профиль подавали на прокатнокалибровочный стан «ДУО-350. Скорость прокатки 1,5 м/сек. Степень деформации 50%. Прокатку осуществляли за один проход. О термической стабильности смазки суТаблица 2 дили по относительной нотере веса смазки при нагреве заготовки перед деформацией. Показатель усилия деформации характеризует смазочные свойства смазки, а об экранирующих свойствах судили но шероховатости поверхности. Результаты испытаний представлены в табл. 2. Как видно, предлагаемая смазка позволяет стабильно проводить процесс деформации и при этом получать изделия с более высоким классом чистоты, усилия деформации при этом снижаются до 13,1%. Это достигается тем, что предлагаемая смазка более термостабильная и обладает высокими смазочными и экранирующими свойствами. При прокатке стальных и титановых профилей с предлагаемой смазкой под действием высокой температуры и давления на границе раздела металл-инструмент происходит формирование равномерной смазочной пленки с высокими экранирующими и антифрикционными свойствами. Разработанная смазка бездымна, не вызывает коррозии готовых изделий, не токсична, проста в изготовлении, хорошо наносится на поверхность заготовки и легко удаляется с готовых изделий. 6 Формула изобретения Смазка для горячей обработки металлов давлением на основе графита кристаллического, коллоидно-графитового препарата и воды, отличающаяся тем, что, с целью повышения термической стабильности смазки, ее смазочных и экранирующих свойств, смазка дополнительно содержит нитрид бора и пирофиллит при следующем содержании компонентов, вес. %: Графит кристаллический7-15Коллоидно-графитовый препарат2-5 Нитрид бора3-7 Пирофиллит1-5 ВодаДо 100 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 380693, кл. С10М 7/02, 1971. 2.Патент США Х« 3575858, кл. 252-26, опубл. 1971. 3.Авторское свидетельство СССР № 503897, кл. С 10М 7/02, 1974 (прототип).

Авторы

Даты

1979-06-30—Публикация

1977-04-25—Подача