(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ АЛЮМИКИЕВЫХ

СПЛАВОВ

ки не достигают разогретой поверхностиГ, taK как частично испаряются уже под влиянием тепловой радиации. Образующаяся паровая подушка отражает капельки смазки и не позволяет им ;смазывать поверхность. Это явление наблюдается в том случае, когда темntJiTafVPa поверхности превышает так назьаваёмую температуру смачивания (для воды порядка ) . Если температура поверхности равняется темпеgaTylSe смачивания или ниже последней, то распыляемые капельки смазки смачивают поверхность без образования зффекта Лейденфроста.

Таким образом, известная смазка применяемыми способами может быть нанесена на поверхности заготовок и инструмента, разогретых до 350450 С, только путем продолжительно ВнаГ1ыйёигия, связанного с потерями времени и смазки. Температура поверхности при этом падает до 90ВО С.

Учитывая, что при горячей обработке давлением алюминия и его сплавов теплота деформации мала и не может компенсировать тепловые потери время нанесения смазки является существенным фактором для обеспечения норШЖйбго тёхнологическог У режима. Целью изобретения является создание технологической смазки, которая бы .обеспечивала низкий коэффициент трения и досточно высокую противозадирную способность при сравнительно небольшом перепаде температур при ее нанесении на технологические поверхности.

Для достижения указанных целей предлагаемая смазка на основе воды, графита, таннйна, сульфитно-спиртовой барды, и аммиачной воды, которая дополнительно содержит однозамещенный фосфат калия. При этом содержание всех указанных ингредиентов должно быть в следующих соотношениях вес.%: Графит , 10-20 Таннин 3-4 Сульфитно-спиртовая барда (КБЖ) 1-2 Аммиачная вода 1-3 Однозамеаденный фосфат калия 5-10 Вода До 100. Одновременно, с целью уменьшения времени нанесения на разогретые поверхности заготовок и инструмента, смазку предлагаемся наносить методом безвоздушного распыления под давлением 90-160 ати. В этом случае капельки смазки обладают достаточной кинематической энергией и преодолевают паровую подушку Лейдфроста. , .

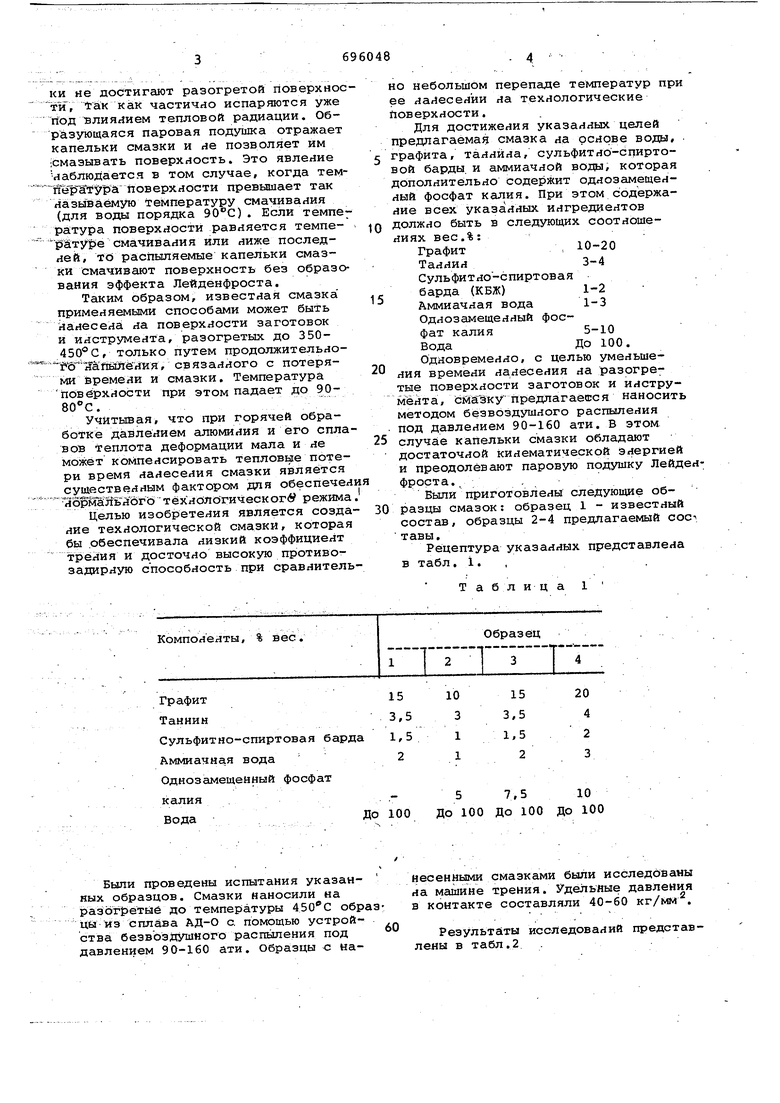

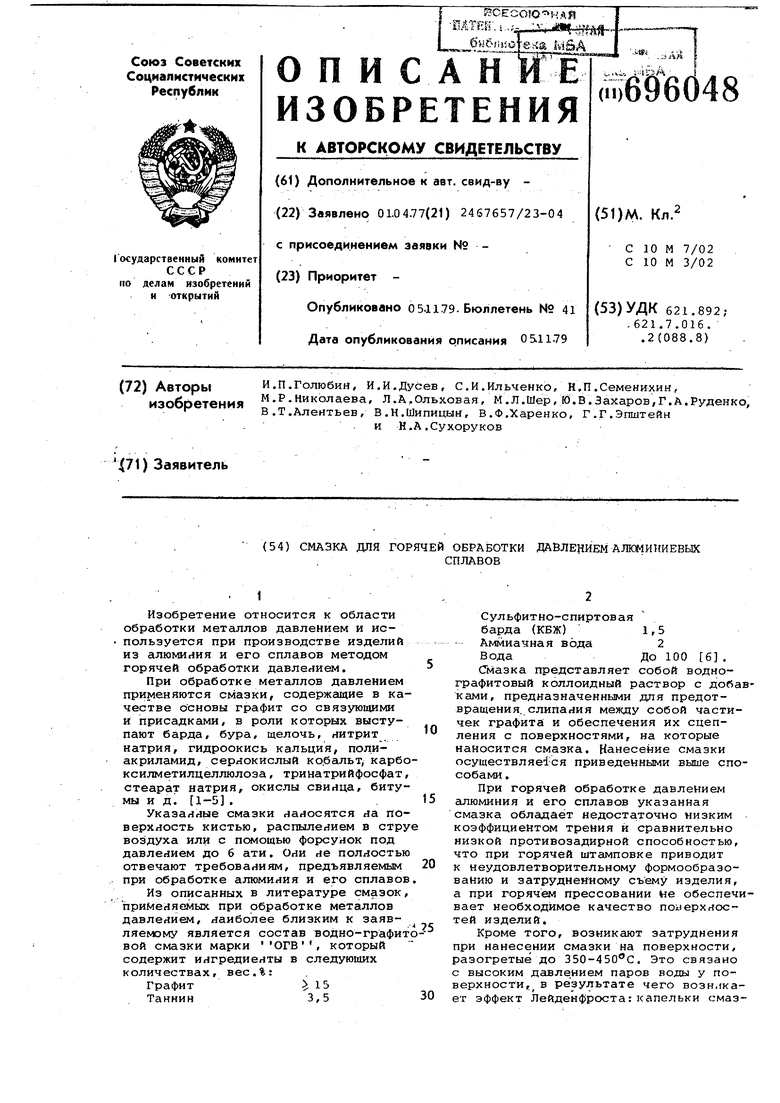

Выли приготовлены следующие образцы смазок: образец 1 - известный состав, образцы 2-4 предлагаемый со тавы.

Рецептура указанных представлена в табл. 1. ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1980 |

|

SU891758A1 |

| Смазка для горячей штамповки металлов | 1988 |

|

SU1558962A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU960233A1 |

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1804942A1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| Состав для горячей обработки металлов | 1979 |

|

SU861381A1 |

| Состав для защиты металла от окисления при нагреве | 1981 |

|

SU985078A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1368329A1 |

| Упрочняющее покрытие для литейных форм и стержней | 1982 |

|

SU1057164A1 |

Однозамещенный фосфат

калия. ,водаДо 100

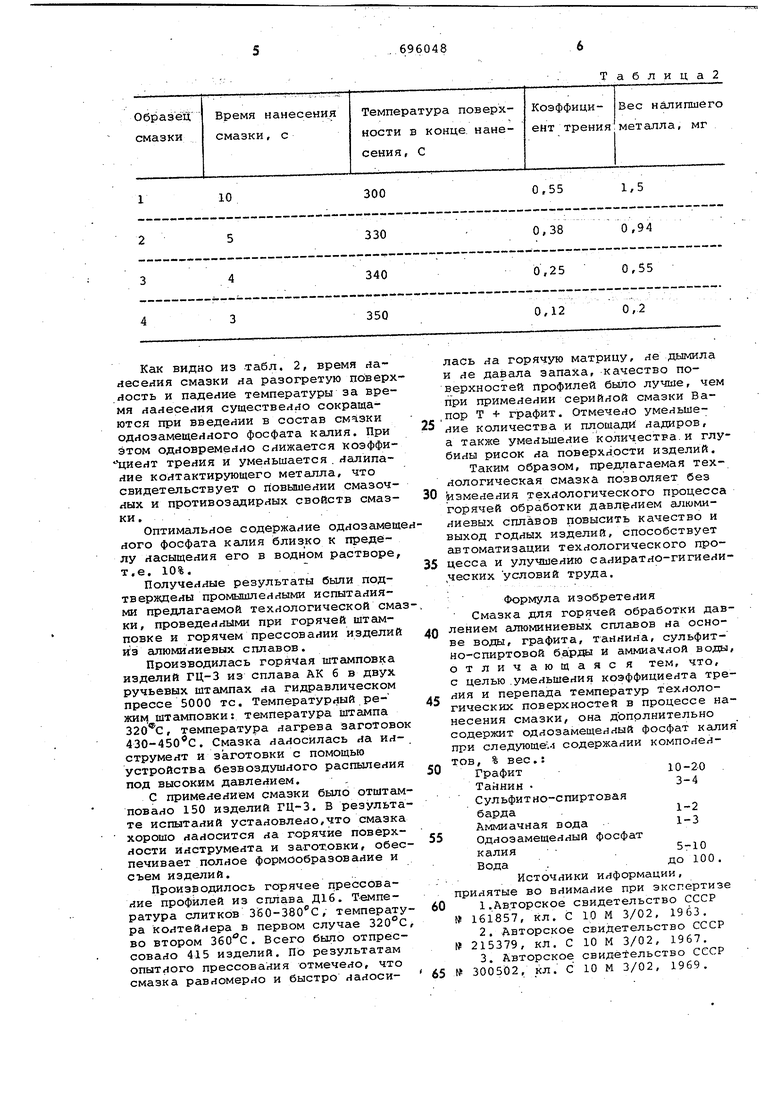

Были проведены испытания указанных образцов. Смазки наносили на разЬг етыё до температуры образ Цы из сплава АД-О с. помощью устройства безвоздушного распыления под давлением 90-160 ати. Образцы с на10

До 100 до 100 ДО 100

несенными смазками были исследованы на машине трения. Удельные давления в контакте составляли 40-60 кг/мм .

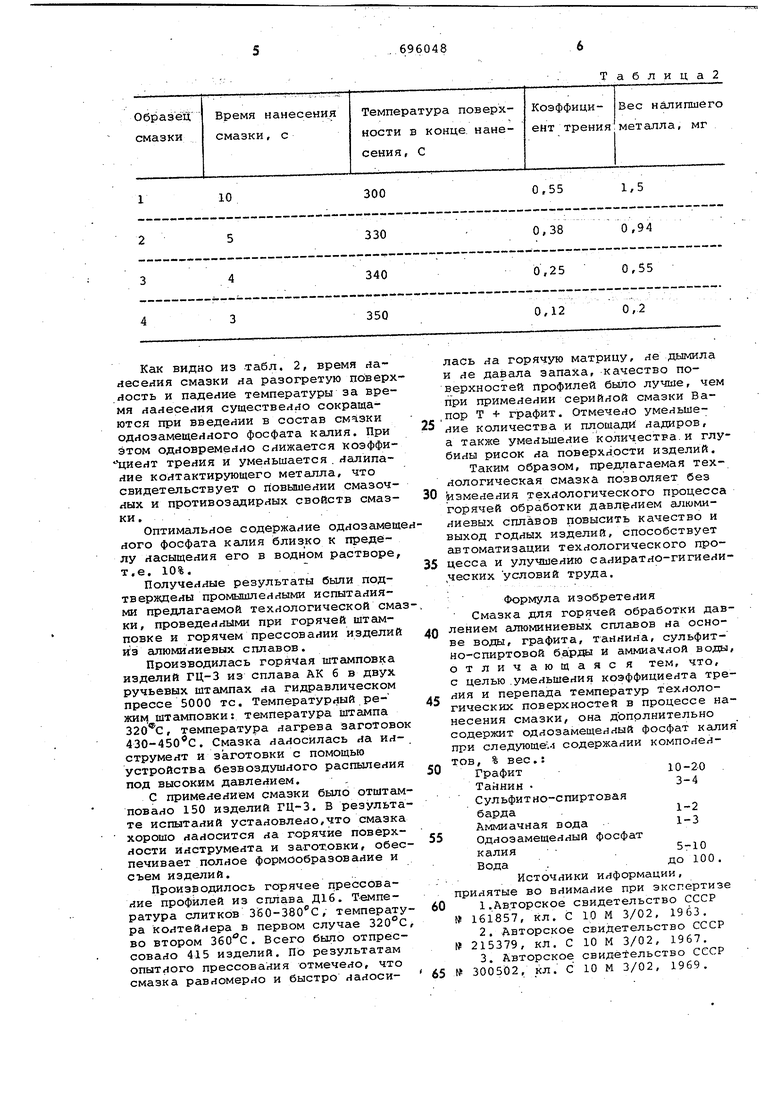

Результаты исследований представлены в табл.2 Как видно из табл. 2, время нанесения смазки на разогретую повер ность и падение температуры за вре мя нанесения существенно сокращаются при введении в состав смчзки однозамещенного фосфата калия. При этом одновременно снижается коэффи циент трения и уменьшается . налипание контактирующего металла, что свидетельствует о повышении смазоч ных и противозадирных свойств смазки,.. Оптимальное содержание однозамещ ного фосфата калия близко к пределу насыщения его в водном растворе т.е. 10%. Полученные результаты были подтверждены промышленными испытаниями предлагаемой технологической сма ки, проведенными при горячей штамповке и горячем прессовании изделий из алюминиевых сплавов. Производилась горячая штамповка изделий ГЦ-3 из сплава АК 6 в двух ручьевых штампах на гидравлическом прессе 5000 тс. Температурный режим штамповки: температура штампа З20с, температура нагрева заготово 430-450 С. Смазка наносилась на инструмент и заготовки с помощью устройства безвоздушного распыления под высоким давлением. С применением смазки было отштам повано 150 изделий ГЦ-3. В результа те испытаний установлено,что смазка хорошо наносится на горячие поверхности инструмента и заготовки, обес печивает полное формообразование и съем изделий. Производилось горячее прессование профилей из сплава Д16. Температура слитков ЗёО-ЗВО С, температу ра контейнера в первом случае 320°С во втором . Всего было отпрессовано 415 изделий. ПО результатам опытного прессования отмечено, что смазка равномерно и быстро наносиТ а б л и ц а 2 лась на горячую матрицу, не дымила и не давала запаха, качество поверхностей профилей было лучше, чем при применении серийной смазки Вапор Т + графит. Отмечено уменьшение количества и площади надиров, а также уменьшение количества.и глубины рисок на поверхности изделий. Таким образом, предлагаемая технологическая смазкс1 позволяет без изменения технологического процесса горячей обработки давлением алюминиевых сплавов повысить качество и выход годных изделий, способствует автоматизации технологического процесса и улушиению саниратно-гигиени,ческих условий труда. Формула изобретения Смазка для горячей обработки давлением алюминиевых сплавов на основе воды, графита, таннина, сульфитно-спиртовой и аммиачной воды, отличающаяс я тем, что, с целью .уменьшения коэффициента трения и перепада температур технологических поверхностей в процессе нанесения смазки, она дополнительно содержит однозамещенный фосфат калия при следующее. содержании компонентов, % вес.: Графит10-20 Таннин 3-4 Сульфитно-спиртовая барда.1-2 Аммиачная вода1-3 Однозамещенный фосфат калия 5-10 Вода .до 100. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 161857, кл. С 10 М 3/02, 1963, 2.Авторское свидетельство СССР № 215379, кл. С 10 М 3/02, 1967. 3.Авторское свидетельство СССР № 300502, кл. с 10 М 3/02, 1969. 4.Авторское свидетельство СССР № 329193, кл., С 10 М 3/02, 1970. 5.Авторское свидетельство СССР № 491686, кл. С 10 М 3/02, 1974. . б. Технологический регламент на получение водной графитовой смазки для обработки Металлов давлением марки ОГВ по ТУ 21-25-147-75 (прототип).

Авторы

Даты

1979-11-05—Публикация

1977-04-01—Подача