Изобретение относится к области порошковой металлургии, в частности к способам прессования изделий из порошка.

Известен способ прессования изделий из порошка, предусматривающий предварительную подпрессовку поропж статической нагрузкой и последующее окончательное уплотнение при одновременном воздействии статического и импульсного давления.

Недостатком известного способа является невозможность получения высокой плотности и равномерного её распределения в крупногабаритных изделиях сложной формы.

Известный способ является наиболее близким по технической сущности и достигаемому эффекту аналогом предложенного технического решения

С целью повышения плотности и равномерности ее распределения в крупногабаритных изделиях сложной

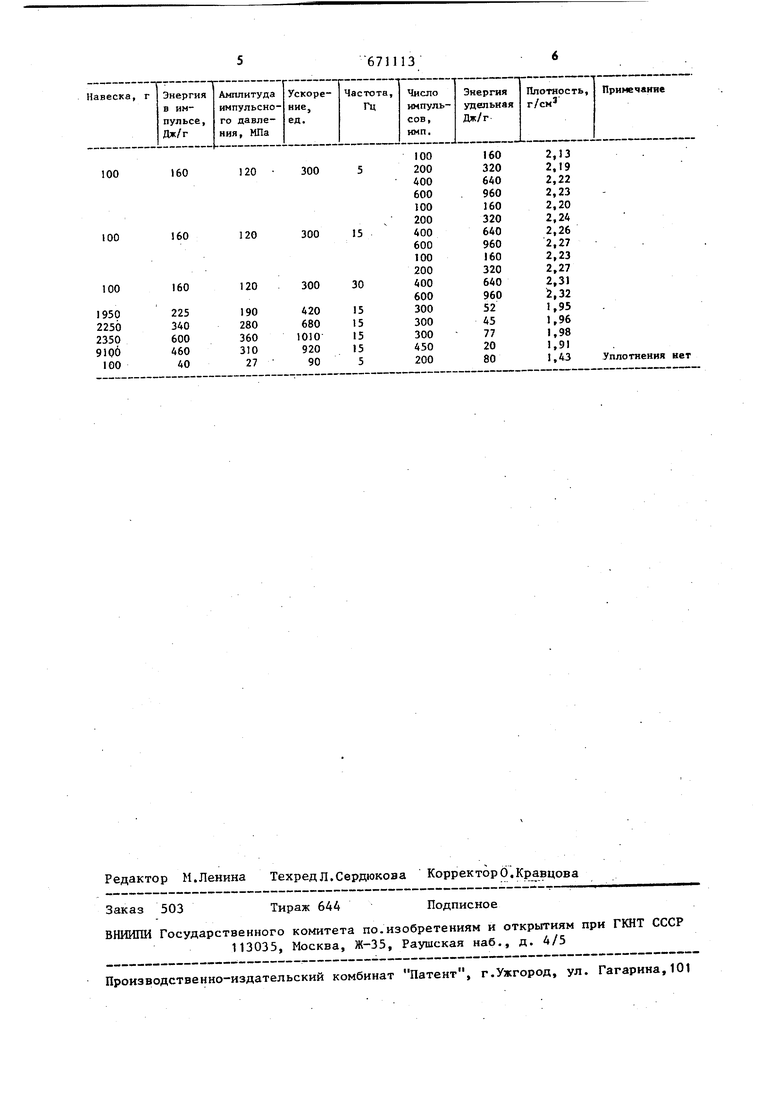

формы, предложен-способ, который отличается от известного тем, что уплотнение осуществляют при статическом давлении 0,005-0,1 1Ша и импульсном давлении с амплитудой 50-500 Ша до вьщеления в порощке удельной энергии 20-1000 Дж/гс приложением статического и импульсного давления к порошку с противоположных сторон. Предварительно осуществляют подпрессовку порошка при наложении с-татической нагрузки 0,005-0,1 МПа, при которой происходит предварительное формирование изделия. , После подпрессовки на навеску порошка одновременно воздействуют с противоположных сторон статическим давлением в тех же пределах и импульсным давлением с амплитудой 50500 ffla. При этом происходит интенсивное уплотнение порошка, что объясняется повьш1ением подвижности частиц в связи с разрушением контактов между ними при воздействии импульсного давления, а статическое давление препятствует протеканию п1зоцесса разрыхления. В случае использования импульсного давления с амплитудой меньше 50 МПа наблюдается резкое снижение достигаемой плотност изделий, так как при этом не разрушаются связи между частицами порошка, их подвижность ограничен;а. Если 1же процесс прессования порошка ведут при амплитуде импульсного давления вьше 500 ИПа, то происходит значительный наклеп частиц, их разрушение в спрессованном изделии сохраняются значительные остаточные напряжения, которые приводят к разрушению изделий. Изделия приобретают достаточную плотность при удельных затратах энергии вьше 20 Дж/г. Плотность порошковых брикетов увеличивается при повышении удельных затрат энергии до 1000 Дж/г. Дальнейшее повьш1ение удельных затрат энергии не приводит к дополнительному уплотнению. Пример . Для прессования изделий используют порошковую шихту следующего состава, %: Карбид кремния, 14 мкм -2 Карбид кремния, 40мкм -8 Карбид кремния, 100 мкм -15 Карбид кремния 1000 мкм -50 Нефтекокс-25 В качестве пластификатора испол зуют бакелитовый лак, добавляемый к шихте в количестве 5%, На навеску порошка накладывают . статическую нагрузку 0,07 МПа, для чего навеску шихты помещают в матри цу, установленную на электроразрядн вибраторе под пуансоном пресса. На уансон накладывают инерционную нарузку, создающую статическое давение , Затем, не снимая статической нарузки, с противоположной стороны на авеску порошка воздействуют импульсым давлением с амплитудой 50 00 МПа, которое получают путем элекрических разрядов в жидкости вибраора, следующих с частотой следования импульсов от 5 Гц до 100 Гц, что в сочетании со значительными величинами ускорения колебаний, возбуждаемых от каждого импульса давления в жидкости, позволяет уплотнить порошок до высокой плотности и обеспечить равномерную плотность в прессуемых изделиях. Процесс ведут до выделения в порошке удельной энергии 20-1000 Дж/г. В таблице представлены данные по свойствам получаемых изделий. Отклонение от средней плотности в изделиях не превьппает 0,02..-. 0,05 г/см-. В результате получают изделия с плотнрстью до 96% от теоретической плотности материала. При спекании не наблюдается образование трещин на изделиях, что является дополнительным свидетельством отсутствия остаточных напряжений после прессования. Использование данного способа прессования порошка обеспечивает получение изделий больших габаритов и сложных форм при обеспечении высокой плотности и однородной структуры, изделий, что приводит к снижению выхода брака и к повьш1ению эксплуатационных характеристик изделий.

160

100

300

120

160

100

300

120

160

120

300

190

225

420 340

680 280 600 360

1010 460 40 310 27

920

90

2,13

160

100

2.19

320 200 400

640

2,22

960 600

2,23

2,20

160 JOO 200

2,24

320

640 400

2,26 600

960

2,27

160

2,23 100

2,27 200

320

2,31

640 400

i,32

960 600 300

52

1,95

1,96

45 300

77

1,98 300

20 450

1,91

1,43 200

80

Уплотнения нет

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 2019 |

|

RU2732841C1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ изготовления заготовок из металлических порошков | 1989 |

|

SU1676754A1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2110501C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2487780C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, включающий подпрессовку порошка статической нагрузкой ипоследующее уплотнение при одновременном воздействии статического и импульсного давления,'о т л и - чающийся тем, что, с целью повьш1ения плотности и равномерности ее распределения в крупногабаритных изделиях сложной формы, уплотнение осуществляют, при статическом давлении 0,005-0,1 МПа и импульсном давлении с амплитудой 50-500 Ша до выделения в порошке удельной энергии 20-1000 Дж/г с приложением статического и импульсного давления к порошку с противоположных сторон.

| 0 |

|

SU160519A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-28—Публикация

1978-02-20—Подача