Кроме того, корпус выполнен в виде соединенных между собой пластин.

Предлагаемое устройство снабжено размещенным в полости накопления материа. ла измерителем уровня, соединенным посредством регулятора со средством подачи материала; распределительный канал выполнен сужающимся от середины к его концам до 5% его поперечного сечения; глубина полости накопления материала выполнена равной 1,2-1,5 толщинам пластмассового слоя; корпус выполнен с возможностью регулирования толщины щелевого канала.

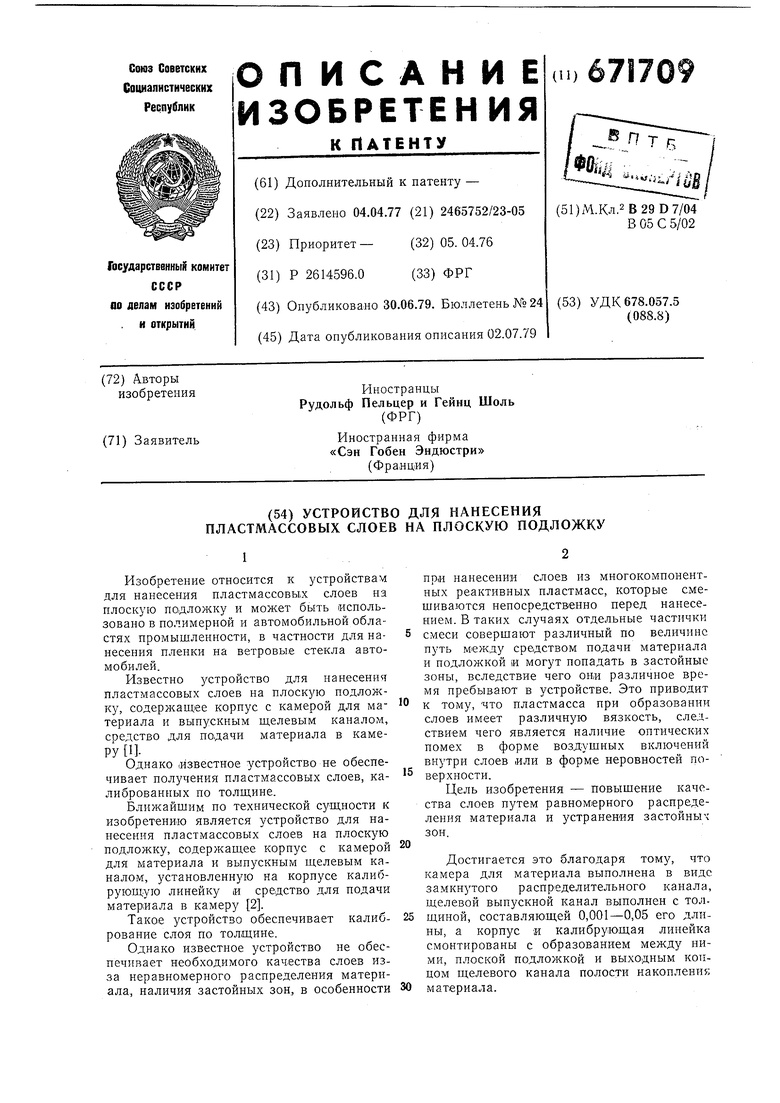

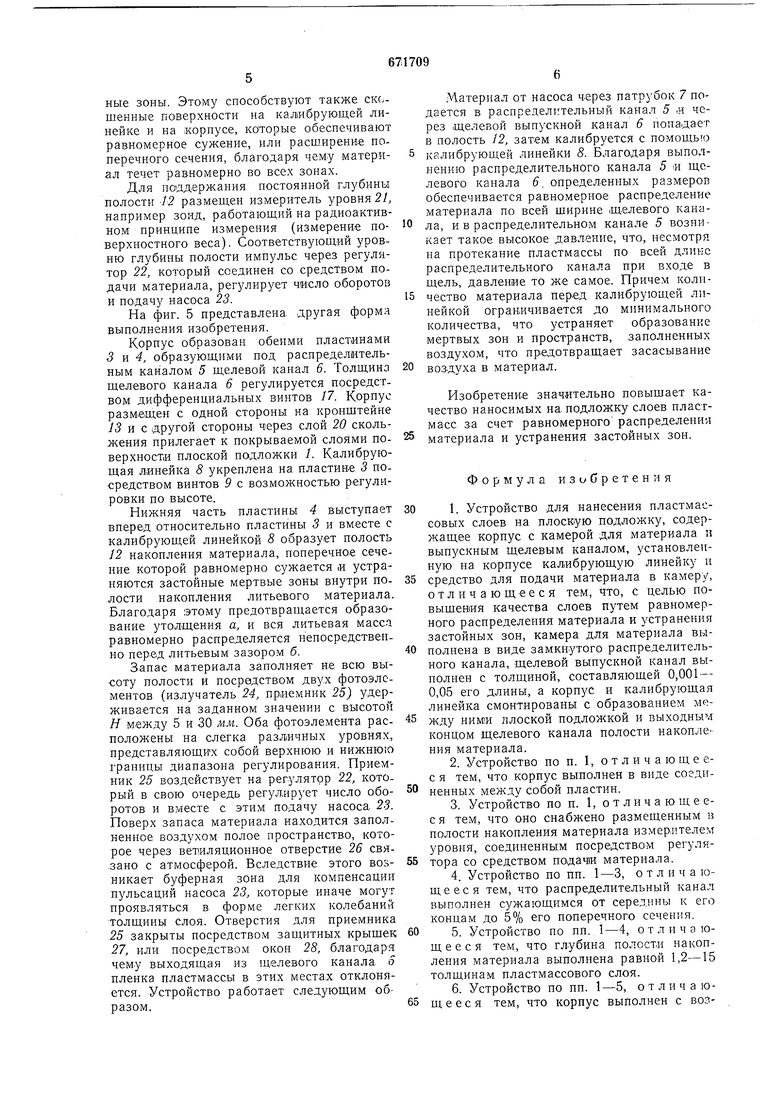

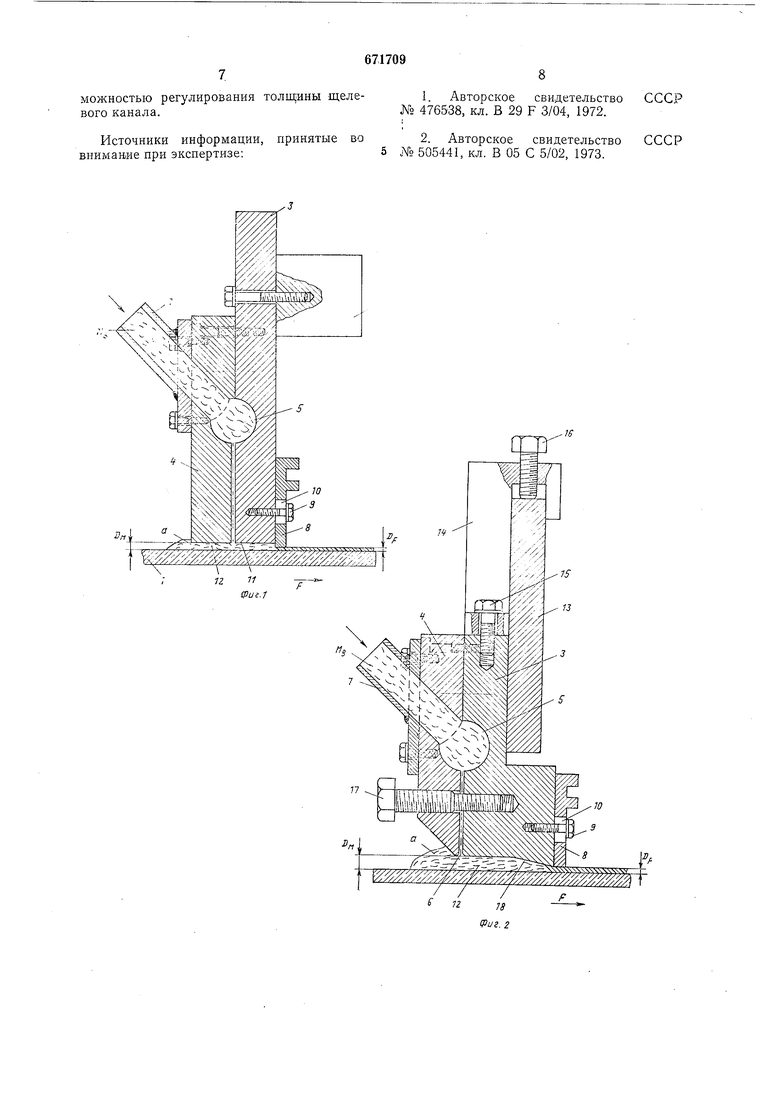

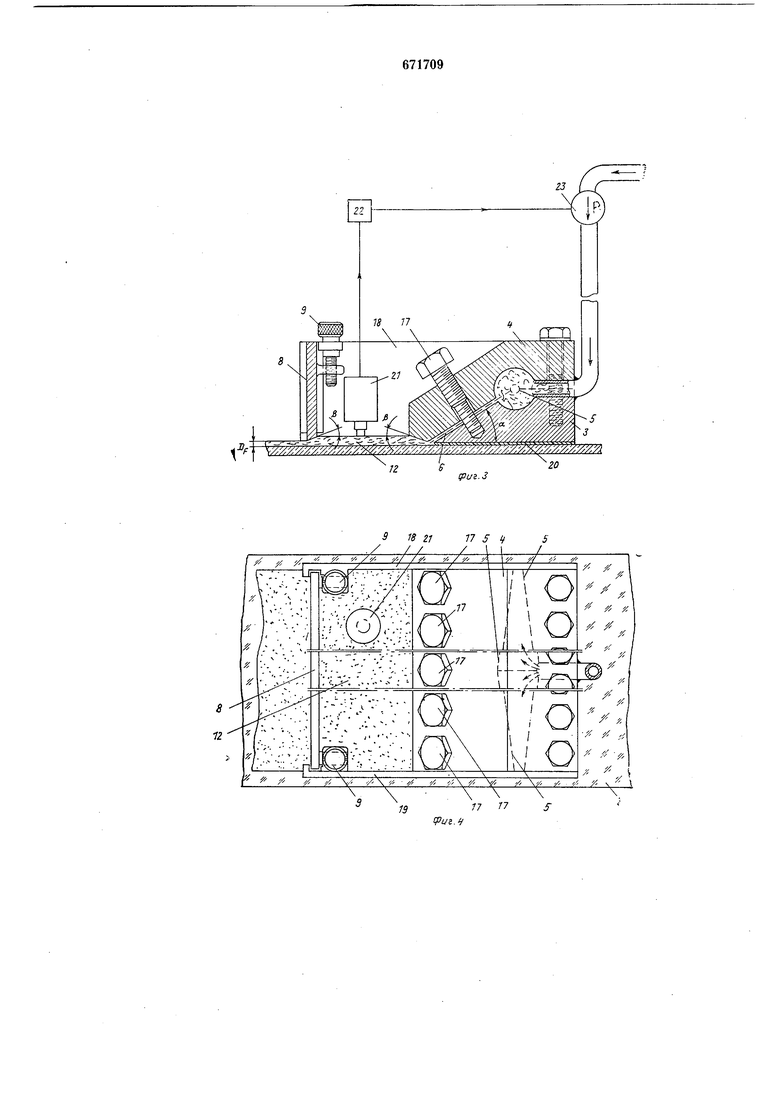

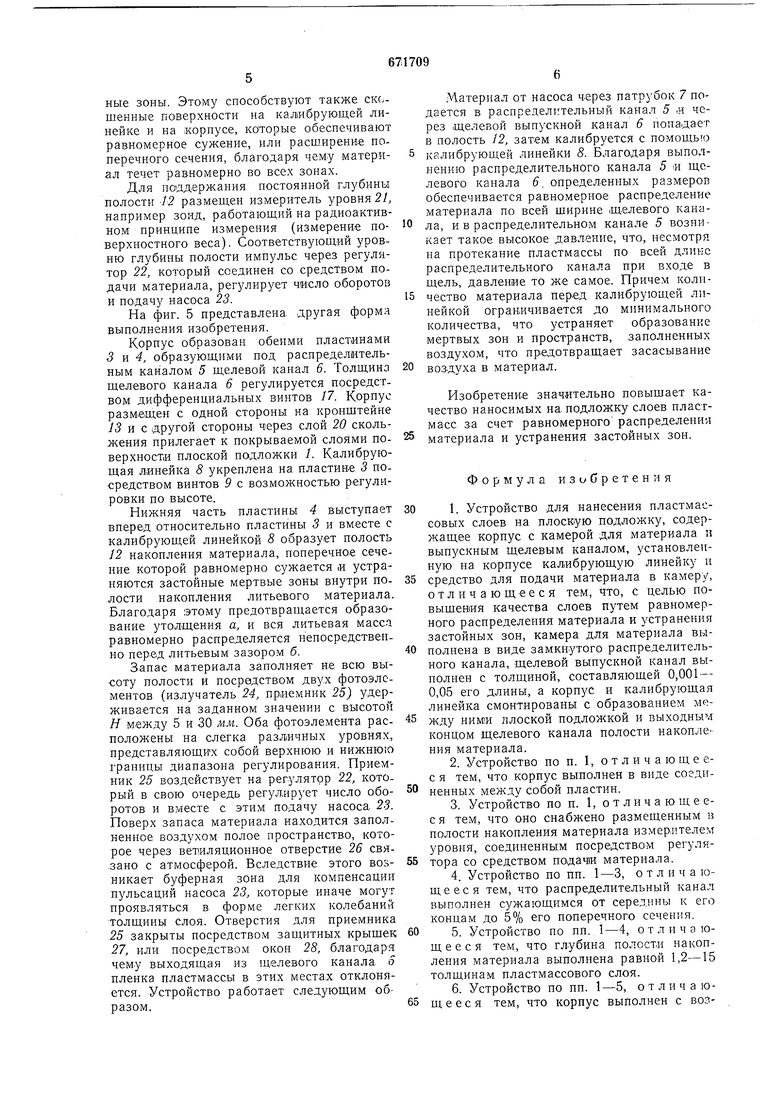

На фиг. 1 и 2 представлено предлагаемое устройство, в горизонтальном сечении, два варианта выполнения. На фиг. 3 - устройство, вертикальное сечение; на фиг. 4 --то же, вид сверху; на фиг. 5 - то же, вариант в горизонтальном сечении.

Предлагаемое устройство закреплено на расположенной поперек над покрываемой слоями плоской подложкой / поперечине 2. Подложка 1 движется с постоянной скоростью в направлении стрелки F. Корпус устройства состоит из металлических пластин 3 |И 4, которые в верхней зоне плотно привинчены друг к другу. В корпусе выполнена камера для материала в виде замкнутого распределительного канала 5, простирающегося по всей длине устройства. В зависимости от предусмотренной пропускной способности смеси канал 5 имеет диаметр от 15 до 50 мм. Под распределительным каналом 5 пластины 3 и 4 образуют выпускной щелевой канал 6, поверхность которого тонко отшлифована, причем допуск на толщину канала 6 должен составлять менее, чем 0,01 мм. Длина щелевого канала 6 - Н$ 10-100 мм, предпочтительно от 10 до 60 мм, толщина щели DS - 0,1-0,5 мм, предпочтительно 0,15 до 0,4 мм, следовательно, D составит 0,001-0,05 HS. Масса MR для наслоения подается через патрубок 7 от средства подачи материала, например насоса, так что в распределительном канале 5 создается требуемое высокое гидростатическое давление.

Калибрующая линейка 8 закреплена непосредственно на пласт)ине 3 с помощью винтов 9, установленных в продольных отверстиях 10. Пластины 5 и имеют со стороны выходного конца щелевого канала 6 поверхность М. Расстояние DS поверхности // от поверхности, покрываемой слоями плоской подложки / должно составлять по меньшей мере 1,2 толщины Dp наносимого пластмассового слоя, но не более, чем 15 Dp, чтобы избежать образование внутри этой полости застойных зон. Полость 12 между поверхностью 11, поверхностью, покрываемой слоями плоской подложки / и калибрующей линейкой является полостью накопления запаса материала. Выходящая на противолежащей калибрующей линейке стороне корпуса пластмасса образует утолщение а, служащее буферной зоной. Устройство расположено так же, как и все описанные формы выполнения сбоку на полозьях, благодаря чему оно прилегает непосредственно к покрываемой слоями поверхности плоской подложки / и скользит по ней. Вследствие

этого обеспеЧ|Ивается абсолютно параллельное направление устройства относительно покрываемой слоями пластмассы поверхности. В случае необходимости может быть предусмотрена дополнительная

опора, для распределения веса, так что устройство скользит по покрываемой слоями поверхности с относительно минимальным нажимом. Представленное на фйг. 2 устройство установлено на кронштейне 13

посредством нескольких держателей 14. Держатели 14 привинчены к пластине 3 с помощью винтов 15. Посредством винтов 16 корпус устройства может переставляться по высоте. Нижняя часть пластины 4

связана с пластиной «3 посредством дифференциальных винтов 17. С помощью дифференциальных винтов 17, стержень которых имеет две резьбы с различным диаметром и поэтому слегка различным ходом, происходит тонкое регулирование толщины щелевого канала 5. Нижняя поверхность /5 пластины 3 проходит в ее передней, смежной с калибрующей линейкой 8 части при постоянном уменьшении

зазора наискось вниз. Пластина 4 в нижней части скошена квер,ху и образует относительно большую полость накопления для образук щей утолщение а пластмассы. При представленной на фиг. 3 и 4 формах выполнения устройство находится в контакте с покрываемой слоями поверхностью подложки 1. Для этой цели на нижней стороне пластины и на нижней стороне поверхности 18 и боковой стенки 19 корпуса предусмотрен слой 20 скольжения, например из пластмассы.

Щелевой канал 6 наклонен к покрываемой слоями пластмассы поверхности под острым углом а, так что выходящий

наносимый материал при выходе из канала 6 сохраняет свое направление. Передняя часть пластины 4 скошена кверху. Поверхность скоса образует с горизонталью острый угол Р, который обеспечивает оптимальные условия для ламинарного течения материала без образования застойных зон. Калибрующая линейка 8 внизу также скошена и поверхность скоса образует с горизонталью также острый угол р.

Между щелевым каналом и калибрующей линейкой образуется полость 12 накопления наносимого материала. Глубина этой полости предпочтительно меньше, чем пятикратная толщина слоя Dp. Вследствие этого в полости не возникают мертвые застойные зоны. Этому способствуют также скс,шенные поверхности на калибрующей линейке и на корнусе, которые обеспечивают равномерное сужение, или расширение поперечного сечения, благодаря чему материал течет равномерно во всех зонах.

Для поддержания постоянной глубины полости }2 размещен измеритель уровня 21, например зонд, работающий на радиоактивном принципе измерения (измерени-е поверхностного веса). Соответствующий уровню глубины полости импульс через регул тор 22, который соединен со средством подачи материала, регулирует число оборотов и подачу насоса 23.

На фиг. 5 представлена другая форма выполнения изобретения.

Корпус образован обеими пластинами 3 и 4, образующими под распределительным каналом 5 щелевой канал 6. Толщино щелевого канала 6 регулируется посредством дифференциальных винтов 17. Корпус размещен с одной стороны на кронштейне 5 и с другой стороны слой 20 скольжения прилегает к покрываемой слоями поверхности плоской подложки /. Калибрующая линейка 8 укреплена на пластиве 3 посредством винтов 9 с возможностью регулировки по высоте.

Нижняя часть пластины 4 выступает вперед относительно пластины 3 и вместе с калибрующей линейкой 5 образует полость 12 накопления материала, поперечное сечение которой равномерно сужается и устраняются застойные мертвые зоны внутри полости накопления литьевого материала. Благодаря этому предотвращается образование утолщения а, и вся литьевая масса равномерно распределяется непосредственно перед литьевым зазором б.

Запас материала заполняет не всю высоту полости и посредством двух фотоэлементов (излучатель 24, приемник 25) удерживается на заданном значении с высотой Я между 5 и 30 мл1. Оба фотоэлемента расположены на слегка различных уровнях, представляющих собой верхнюю и нижнюю границы диапазона регулирования. Приемник 25 воздействует на регулятор 22, который в свою очередь регулирует число оборотов и вместе с этим подачу насоса 23. Поверх запаса материала находится заполненное воздухом полое пространство, которое через ветиляционное отверстие 26 свя-зано с атмосферой. Вследствие этого возникает буферная зона для компенсации пульсаций насоса 23, которые иначе могут проявляться в форме легких колебаний толщины слоя. Отверстия для приемника 25 закрыты посредством защитных крыщек 27, или посредством окон 28, благодаря чему выходящая из щелевого канала о пленка пластмассы в этих местах отклоняется. Устройство работает следующим образом.

Материал от насоса через патрубок 7 подается в распределительный канал 5 ,и через щелевой выпускной канал 6 попадает в полость 12, затем калибруется с помощью калибрующей линейки 8. Благодаря выполнению распределительного канала 5 и щелевого канала 6. определенных размеров обеспечивается равномерное распределение материала по всей ширине щелевого канала, и в распределительном канале 5 возникает такое высокое давление, что, несмотря на протекание пластмассы по всей длине распределительного канала при входе в щель, давление то же самое. Причем количество материала перед калибрующей линейкой ограничивается до минимального количества, что устраняет образование мертвых зон и пространств, заполненных воздухом, что предотвращает засасывание

воздуха в материал.

Изобретение значительно повышает качество наносимых на. подложку слоев пластмасс за счет равномерного распределения материала и устранения застойных зон.

Формула изобретения

1. Устройство для нанесения пластмассовых слоев на плоскую подложку, содержащее корпус с камерой для материала и выпускным щелевым каналом, установленную на корпусе калибрующую линейку а

средство для подачи материала в камеру, отличающееся тем, что, с целью повышения качества слоев путем равномерного распределения материала и устранения застойных зон, камера для материала выполнена в виде замкнутого распределительного канала, щелевой выпускной канал выполнен с толщиной, составляющей 0,001 - 0,05 его длины, а корпус и калибрующая линейка смонтированы с образованием между ними ллоской подложкой и выходным концом щелевого канала полости накопления материала.

2.Устройство по п. 1, отличающеес я тем, что корпус выполнен в виде соедпненных между собой пластин.

3.Устройство по п. 1, отличающееся тем, что оно снабжено размещенным is полости накопления материала измерителем уровня, соединенным посредством регулятора со средством подач1И материала.

4.Устройство по пп. 1-3, о т л и ч а ющееся тем, что распределительный канал выполнен сужающимся от середины к его концам до 5% его поперечного сечения.

5. Устройство по пп. 1-4, отличающееся тем, что глубина полости накопления материала выполнена равной 1,2-15 толщинам пластмассового слоя.

6. Устройство по пп. 1-5, отличающ е е с я тем, что корпус выполнен с возможностыо регулирования толщины щелевого канала. Источники информации, принятые во вниман ие при экспертизе:5

1 Авторское свидетельство СССР № 476538, кл. В 29 F 3/04, 1972. 2. Авторское свидетельство СССР о 505441, кл. В 05 С 5/02, 1973.

f

го

tpuz.3

;j

5

Pi.. 5

Авторы

Даты

1979-06-30—Публикация

1977-04-04—Подача