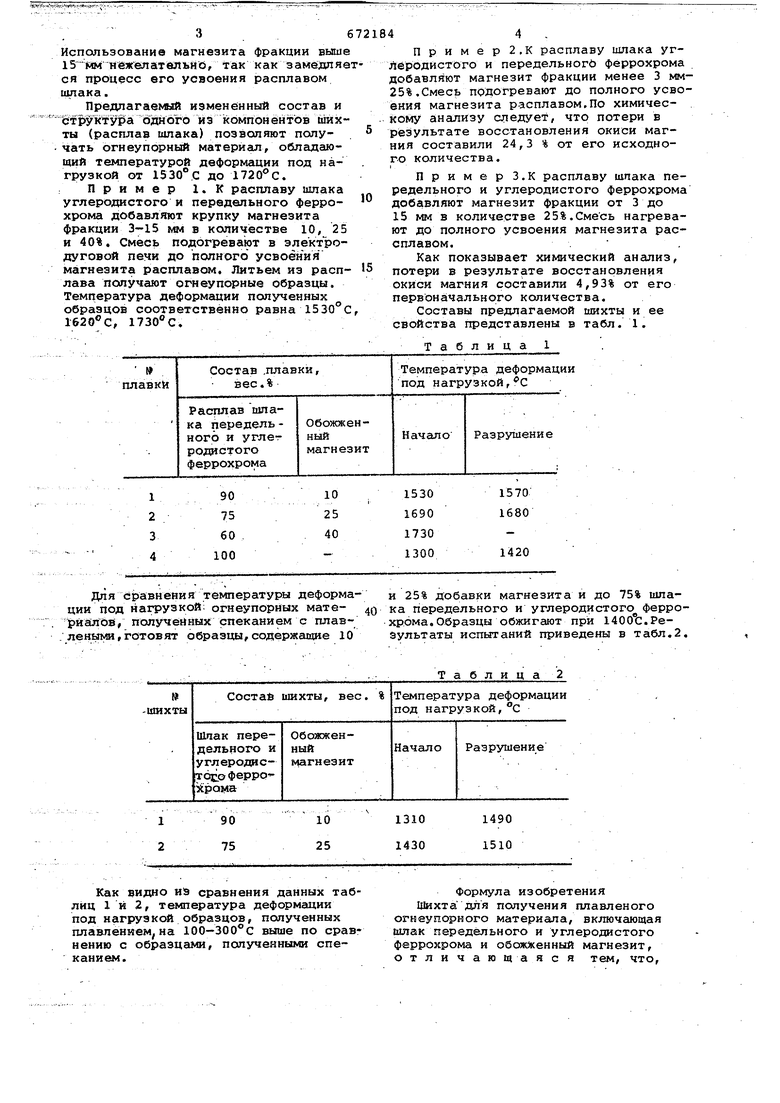

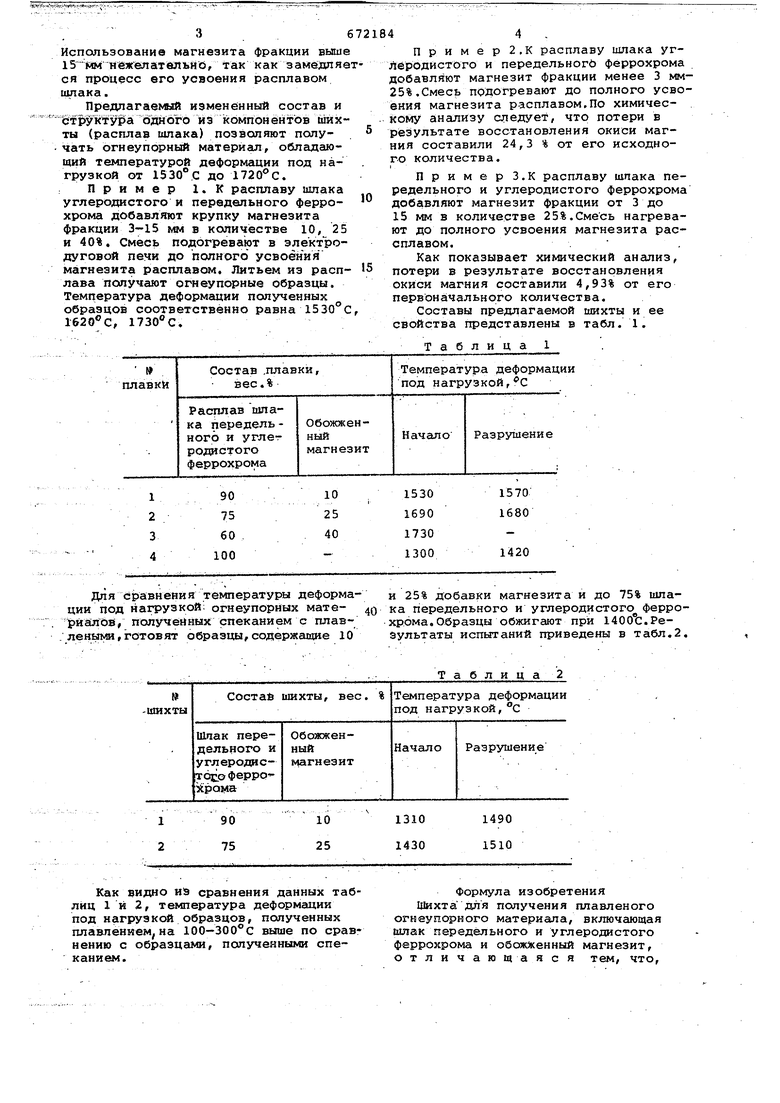

Изобретениеотносится к силикатной промьпиленности к может быть использовано при изготовлении плавлены высокоогнеупорных изделий с высокой коррозионной и абразивной стойкостью Известна шихта для получения огне упорного материала в качестве одного из компонентов огнеупорного материал используется шлак передельного к угл родистого феррохрома 1. Недостатком этого шлака как огиеупорного материала является низкая температура деформации под нагрузкой Это вызвано содержанием в нем до 35% КЕ емнеземистого стекла. Наиболее близкой к изобретению является шихта для получения плавленого огнеупорного материала на основе шлака передельного и углеродистого феррохрома к обожженного магнезита 2.. . Недостатком этой шихты является то, что полученный из нее огнеупорный материал имеет невысокую температуру, деформации Уюд нагрузкой изза неполного синтеза форстерита. Целью изобретения является повышение температуры деформации под нагрузкой к снижение степени восстанойления окиси магния. Цель постигается тем, что шихта для получения плавленого огнеупорного материала на основе шлака передельного и углеродистого феррохрома к обожженного магнезита, со- держит шлак в виде расплава при следующем соотношении компонентов, вес,%: Расплав шлака передельного и углеродистого феррохрома60-90 Обожженный магн.езит 10-40. Кроме того,цель может достигаться еще к тем, что используют обожженный магнезит фракции 3-15 мм. В том случае, если для изготовления материала берут шлак в виде расплава, реакция синтеза форстерита из кремнезема, входящего в состав шлака и доЪавки магнезита, протекает, полнее. Для- уменьшения восстано.вимости МдО обожженный магнезит следует применять в виде крупки размером 3-15мм. При использовании магнезита с размором частиц менее 3 мм из-за большой удельной поверхности резко возрастает восстановление магнезита и это приводит к большим потерям его. 3 Использование магнезита фракции выш иежепатвльнб, так как замедляе ся процесс его усвоения расплавом ишака. Предпагае1«лй измененный состав и WWKTyjpa ода взихты (расплав шлака) позволяют получать огнеупорный материал, обладающий температурой деформации под нагрузкой от 1530 С до . Пример 1.К расплаву шлака углеродистого и передельного феррохрома добавляют крупку магнезита фракции 3-15 мм в количестве 10, 25 и 40%, Смесь подогревают в злектродуговой печи до полного усвоёния магнезита расплавом. Литьем из расплава получают огнеупорные образцы. Температура деформации полученных образцов соответственно равна 1530°С , 1730 С. 44 Пример2,К расплаву шлака углеродистого и передельногЬ феррохрома добавляют магнезит фракции менее 3 мм25%.Смесь подогревают до полного усвоения магнезита расплавом,По химическому анализу следует, что потери в результате восстановления окиси магния составили 24,3 % от его исходного количества. Примерз.К расплаву шлака передельного и углеродистого феррохрома добавляют магнезит фракции от 3 до 15 мм 3 количестве 25%.Смесь нагревают до полного усвоения магнезита рассплавом.. Как показывает химический анализ, потери в результате восстановления окиси магния составили 4,93% от его первоначального количества. Составы предлагаемой шихты и ее свойства представлены в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавлено-литых огнеупоров | 1980 |

|

SU958397A1 |

| Шихта для получения огнеупорного материала | 1978 |

|

SU775092A1 |

| Шихта для изготовления плавленых огнеупорных изделий | 1981 |

|

SU1100272A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| Огнеупорная масса | 1985 |

|

SU1393826A1 |

| Шихта для изготовления периклазошпинелидного клинкера | 1983 |

|

SU1141085A1 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| Стекло для получения литого слюдокристаллического материала | 1989 |

|

SU1759798A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

Для сравнения температуры деформации под нагрузкой; огнеупорных мате- JQ риалЬв, получе:йных спеканием с плавлеными, готовят Образцы,содержащие 10

Как видно иэ сравнения данных таблиц 1 и 2, температура деформации под нагрузксй образцов, полученных плавлением, на 100-300°с выше по сравнению с образцами, полученными спеканием.

и 25% добавки магнезита и до 75% шлака передельного и углеродистого феррохрома. Образцы обжигают при 14001::.Результаты испытаний приведены в табл.2.

Таблица 2

Формула изобретения Шихта для получения плавленого огнеупорного материала, включающая шлак передельного и углеродистого феррохрома и обожженный магнезит, отличающаяся тем, что.

с целью повышения температуры деформации под нагрузкой, она содержит шлак в виде расплава при следующем соотношении компонентов, вес .%: Расплав шлака передельного и углеродистого феррохрома 60-90 Обожженный магнезит 10-40. 2. Шихта ПОП.1, отлич а ющ а я с я тем, что, с целью снижения степени восстановления окиси магния, используют обожженный магнезит фракции 3-15 мм.

Источники информации, принятые во внимание при экспертизе

3, 1976, c. 85-86.

Авторы

Даты

1979-07-05—Публикация

1977-12-13—Подача