В нагнетательных газогенераторах необходимая для обращения горючего в газ смесь пара и воздуха поступает в шахту генератора через возвышающееся над золотниковой коробкой распределительное тело. До сего времени различаются две группы распределительных тел.

К одной группе относится выполнение этого тела, в виде большого полого патрубка или штуцера, через отверстия которого выходит упомянутая смесь. Эти выпускные отверстия получаются, обычно, при посредстве перекрывающих друг друга, наподобие жалюзи, конических колец, образующих, в общем, такое выходное сечение для смеси пара и воздуха, что между внутренним пространством распределительного тела и окружающею последнее шахтою генератора во время работы получается такая разница давления, при которой возможен выход смеси пара и воздуха внутрь генераторной шахты. Во время бездействия генератора (когда, следовательно, шахта генератора пуста и замыкается снизу водяным затвором), применявшиеся до сего времени выходные отверстия в распределительном теле создают возможность вытекающей смеси, через короткое время после выхода ее из распределительного тела, принимать идущее приблизительно по вертикали вверх направление течения.

На практике, применявшиеся до сих пор соотношения между общей площадью выходных отверстий распределительного тела и внутренним поперечным сечением этого последнего обусловили собой следующие недостатки.

Выход смеси пара и воздуха из отверстия распределительного тела определяется при работе генератора тем сопротивлением, которое создается в шахте последнего самим горючим и происходящими термохимическими процессами. Согласно приведенного выше об′яснения, вытекающая из выходных отверстий смесь, в случае сопротивления в шахте со стороны лишь окружающего воздуха, примет через короткое время по выходе из распределительного тела приблизительно вертикальное направление вверх. Эта особенность вытекания смеси не подвергнется, однако, существенному изменению и во время работы генератора, так как смесь без всякой закономерности будет протекать в тех направлениях, которые, определяются в шахте местами наименьшего сопротивления (при этом, чем более однородным окажется горючее, тем более направление течения будет приближаться к указанному направлению).

Следствием этого является прохождение через генератор неиспользованного горючего. Это обстоятельство и было причиною оставления штуцерообразных распределительных тел и перехода к применению доходящей почти до стенки генератора обыкновенной колосниковой решетки, благодаря чему воздух получал возможность деятельного доступа и к частям горючего, расположенным дальше от середины генератора. Это, однако, создавало благоприятные условия для того, чтобы горение происходило по краям шахты генератора.

Вторая группа распределительных тел состоит из камер с расположенной ступенями конической поверхностью, насаживаемых на трубу, служащую для подвода пара и воздуха. Камеры эти суживают свободное сечение генераторной шахты настолько, что этим уже значительно затрудняется прохождение вниз шлаков и золы. Выполняемые таким образом распределительные тела обладают уже выпускными отверстиями наподобие сопла (ср. игольчатую решетку), повышающими скорость протекающей жидкости. Этой скорости соответствует направленный по параболе путь смеси в шахте генератора.

Непременным условием рациональной работы генератора является такая длина пути для каждой частицы воздуха до стенки генератора, при которой воздух израсходывался бы еще до достижения стенки. Если это условие не выполняется, то неиспользованный воздух движется вдоль стенки генератора вверх, вызывая при этом горение по краям шахты уже полученного газа. Для устранения горения по краям, высота засыпки генератора, в особенности у края его, значительно повышалась при помощи особых засыпочных приспособлений. Однако, совершенного устранения этого явления достигнуто не было, и увеличение высоты засыпки, при одинаковом количестве вдуваемой смеси пара и воздуха, приводило только к временному устранению горения по краям и, в дальнейшем, необходимо было переходить к уменьшению производительности генератора.

В тех случаях когда выполняемые наподобие камер распределительные тела снабжались выпускными отверстиями, не имевшими характера сопел, то указанные выше недостатки проявлялись в таких конструкциях в еще большей степени.

Предлагаемое изобретение основано на следующих соображениях: с одной стороны, между, распределительным телом и стенкою генератора должно существовать свободное кольцевое пространство возможно большего поперечного сечения, для того, чтобы шлаки и зола могли свободно проходить в зольник, в силу чего, следовательно, распределительное тело должно сохранить упомянутый выше штуцеро- или патрубкообразный характер, а, с другой стороны, выпускные, отверстия должны быть расположены на всей поверхности цилиндрического распределительного тела и общая площадь их, по отношению к величине внутреннего поперечного сечения распределительного тела, должна иметь такие размеры, чтобы вводимая смесь вытекала с ′′сопловою скоростью′′ параллельными струями, направленными по плоским параболам так, чтобы смесь у стенок генератора оказывалась уже совершенно израсходованной. Желательно также применять регулирование, эффективного общего сечения выпускных сопловых отверстий при помощи устроенной внутри топочного сопла заслонки или т.п. При помощи такого регулирования можно, без изменения количества выходящей смеси пара и воздуха, изменять ее скорость таким образом, чтобы пояс накаливания или сгорания занимал в генераторе заранее определенное положение. При этом, в некоторых случаях регулирования, можно достигнуть того, чтобы шахта генератора использовалась в качестве пространства отгонки горючего.

Кроме того, в предлагаемом газогенераторе имеется устройство для удаления золы и шлаков, содействующее поддержанию пояса сгорания в желаемом положении.

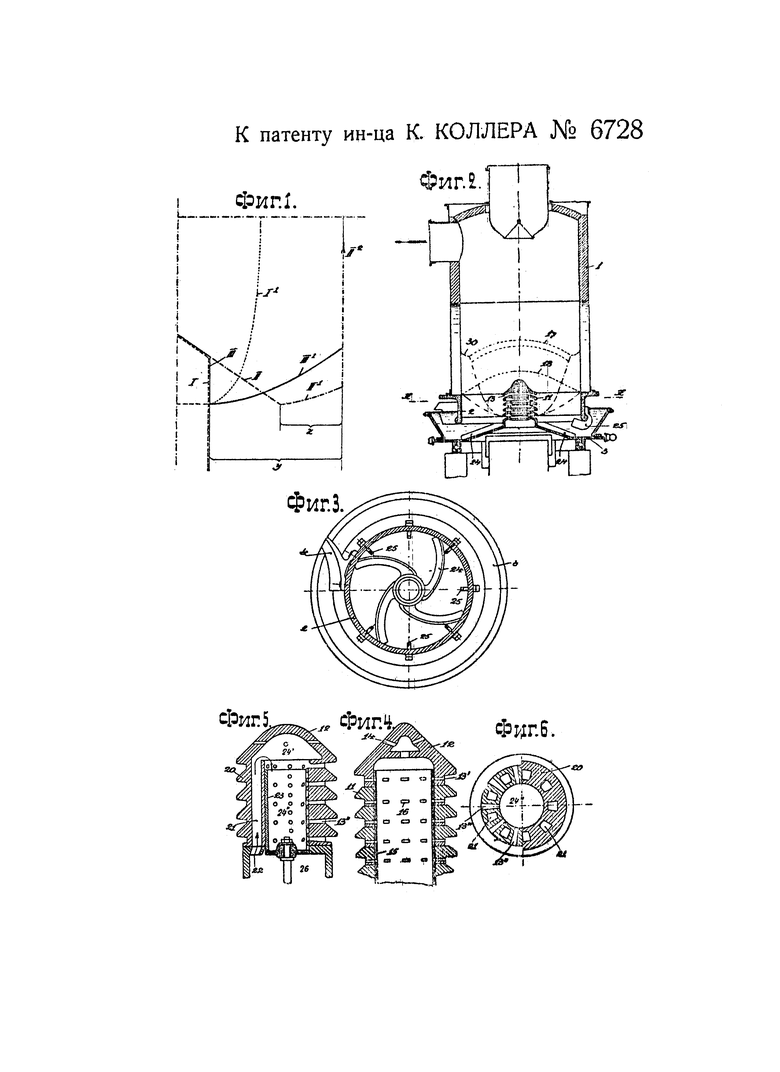

На чертеже фиг. 1 изображает схематически сравнительное сопоставление действия распределительных тел различной формы; фиг. 2 - продольный разрез предлагаемого газогенератора; фиг. 3 - поперечный разрез генератора по линии х-х па фиг. 2; фиг. 4 - продольный разрез второй формы выполнения распределительного тела, и фиг. 5 и 6 - продольный и поперечный: разрезы третьей формы выполнения распределительного тела.

Действие распределительных тел газогенератора возможно представить для наглядности в виде схемы, изображенной на фиг. 1, где цыфрою I обозначен высокий штуцер или патрубок, по окружности которого выпускные отверстия расположены таким образом, что общая величина их площади не позволяет возникнуть сопловой скорости в проходящей сквозь них смеси пара и воздуха. Таким образом, смесь будет входить в шахту генератора по кривой I1, так что топливо, находящееся снаружи линии I1, будет оставлять шахту генератора в неиспользованном виде.

Цыфрою II обозначено распределительное тело, представляющее собою ступенчатую камеру. В этом случае, для прохождения шлаков и золы остается свободным только кольцо шириной z. Еще в большей степени, однако, страдает, работа генератора от того, что смесь пара и воздуха II1, вытекающая из выпускных отверстий, расположенных в большей близости или почти у самой стенки генератора, будет достигать окружности этого последнего в еще неиспользованном виде. Неиспользованный воздух будет, поэтому, протекать кверху вдоль стенки генератора II2, вызывая таким образом, упоминавшееся уже выше вредное горение по краям генератора и сжигая уже образовавшийся газ.

Цыфрою III обозначено распределительное тело предлагаемого генератора. Тело это представляет собою полый штуцер или патрубок с цилиндрическою поверхностью, снабженный выпускными отверстиями, отношение общей площади которых к площади внутреннего сечения наружной цилиндрической поверхности имеет такую величину, что смесь пара и воздуха выходит из этого тела параллельно направленными струями III1 с сопловой скоростью. Таким образом, для прохождения золы и шлаков получается кольцо, ширины у, а смесь пара и воздуха достигает стенки, генератора и вполне используется.

В заполняемую водою и снабженную расположенными в ее основании фразами 24 зольниковую коробку 3 входит укрепленное по окружности генератора 1 нижнее кольцо 2, снабжаемое боковыми приспособлениями 4 для снимания или сбрасывания шлаков (фиг. 2). Распределительное тело для смеси пара и воздуха состоит из отдельных расположенных друг над другом колец 11 одинаковой величины, между которыми находятся выпускные отверстия 13. Как показано на фиг. 4, кольца эти сидят непосредственно одно на другом и снабжены отверстиями 13′. Распределительное тело прикрывается крышкой 13, которая также может быть снабжена сопловыми отверстиями 14. Весь столб горючего опирается, таким образом, на золотниковую коробку. Благодаря составлению распределительного тела из колец одинаковой величины, можно, изменяя его высоту, но сохраняя его цилиндрический характер, соответственным образом отрегулировать положение пояса сгорания в генераторной шахте.

Это регулирование можно достичь также изменением скорости, с которою смесь пара и воздуха выходит из распределительного тела.

Регулирующий орган состоит из круглого золотника или заслонки 15 (фиг. 4). снабженной в стенке отверстиями 16. которые при установке заслонки приводятся полностью или частично к совпадению с сопловыми отверстиями 13′.

На фиг. 2 указаны пунктиром предельные положения упомянутого пояса, накаливания или сгорания в виде крышки 17, перекрывающей собою параболоид, определяемый направлением течения струй смеси пара и воздуха, выходящих из самых нижних отверстий топочного сопла. Благодаря этому, оказывается возможным, в одном и том же генераторе, для одного и того же вида горючего и при неизменной величине пропускаемого сквозь генератор количества горючего, устанавливать положение пояса накаливания или сгорания в произвольном, в известных пределах, месте шахты генератора и, таким образом, увеличивать пространство для засыпки так, чтобы в нем могла происходить уже перегонка горючего.

При надлежащем регулировании пояс сгорания или накаливания не пропускает через генератор несгоревшего топлива. Если же при работе генератора замечено такое прохождение, то явление это должно быть об′яснено слишком крутым направлением параболоида, образованного струями вытекающей смеси пара и воздуха, вследствие чего, в особенности при плохо воспламеняющихся сортах угля, между краем пояса накаливания или сгорания и стенками генератора проходит несгоревший или неперегнанный уголь (несмотря на замыкающую кривую 30, которая преграждает доступ воздуха к пространству отгонки на всем протяжении между поясом сгорания и стенкой генератора). Если при работе генератора замечается указанный дефект, то, путем урегулирования скорости выходящей смеси пара и воздуха, упомянутому выше параболоиду придается более плоская форма 18, вследствие чего пояс накаливания оказывается уже расположенным глубже и доходящим до поверхности стенки генератора. Вместе с тем и засыпное или перегоночное пространство шахты оказывается отделенным от пояса накаливания или сгорания.

Такое регулирование не требует, при этом, изменения подводимого количества воздуха, так как указанное изменение формы образуемого струями параболоида получается только регулированием выпускного сечения для паровоздушной смеси.

При изображенной на фиг. 5 и 6 форме выполнения, топочное сопло выполняется в виде цельного чугунного тела 20, в котором устроены каналы 21 и расположенные между ними сопловые отверстия 13′′. Полое пространство 24′ крышки 12 выполняется общим для верхних краев всех каналов 21, в которые паровоздушная смесь входит из трубы 26 в направлении стрелки 22. Во внутреннем пространстве 24′′ топочного сопла помещается круглый золотник (заслонка) 23, внизу не имеющий выхода, так что смесь изменяет в крышке направления-течения и лишь после этого выходит через сопловые отверстия 13′′, которые, в большей или меньшей степени, перекрываются отверстиями круглой заслонки 32.

При этой форме выполнения топочное сопло охлаждается того же паровоздушной смесью.

Как видно из фиг. 2 и 3, к нижнему кольцу 2 симметрично по окружности генератора, прикреплены разрезающие. Шлаки ножи 25, образующие вместо с вращающимися ножами или фрезами 24 приспособления для разбивания более крупных кусков шлака, при чем все устройство действует таким образом, что, одновременно с размельчением шлаков, на последние оказывается боковое давление для удаления их. При этом внутреннее отверстие генератора и примыкающего к нему нижнего кольца 2 остается свободным для прохождения золы и шлаков, так как разбивающее шлак приспособление расположено вне этого кольца, в зольниковой коробке.

1. Бесколосниковый газогенератор нагнетательного типа со штуцерообразным, снабженным выпускными отверстиями для паровоздушной смеси, распределительным телом, отличающийся тем, что это тело состоит из цилиндра, снабженного сопловыми отверстиями 13′ (фиг. 4) для выпуска парогазовой смеси, для регулирования поперечного сечения которых внутри цилиндра установлена заслонка или круглый золотник 15.

2. Форма выполнения газогенератора, согласно п. 1, отличающаяся тем, что распределительное для паровоздушной смеси тело снабжено каналами 21 (фиг. 5 и 6), соединенными с одной стороны с подводящей паровоздушную смесь трубою 26, а с другой стороны с внутренней полостью 24 с отверстиями для выпуска смеси в шахту генератора.

3. Форма выполнения газогенератора, согласно п.п. 1 и 2, отличающаяся, тем, что между расположенными по кругу топочными соплами 13′′ (фиг. 6) в толще стенки устроены каналы 21, выходящие в общее крышечное пространству 24′, переходящее в полость 24′′, закрытую снизу днищем круглого золотника 23, в целях направления паровоздушной смеси, поступающей по каналам 21, в отверстие сопел противоположного направления.

4. Форма выполнения газогенератора, согласно п.п. 1-3, отличающаяся применением вращающихся ножей или фрез 24 для разбивания шлаков, расположенных ниже шахты генератора, в целях оставления свободного пространства между распределительным телом и внутренней стенкой шахты для прохождения золы и шлака.

5. Форма выполнения газогенератора, согласно п.п. 1-4, отличающаяся применением укрепленных на стенках шахты генератора ножей 25, образующих, совместно с установленными на дне вращающейся зольной коробки ножами или фрезами 24, разрезающее приспособление для размельчения шлаков.

Авторы

Даты

1928-10-31—Публикация

1925-12-11—Подача