7i.;. верхней части кожуха на границе жидкой и твердой фаз анода. Для электролизера на силу тока 150 кД; для достижения указанной цели укрепляют 50 труб диаметром 30 мм и длиной 550 мм, каждая из которых вмещаёт по 17 г воды. За Счёт йёГпарёнйя ягидкости в болеегорячей, ее конденсации в холодной, верхней зоне тепло с нижней части переносится на в ерхнгою;.часть анодного койсуха практически без потерь. Мощность, переносимая одной трубкой, составляет 520 Вт. При работе электролизера с верхним подводом тока на 150 ,кА в течение суток расходуют 5.95 кг анодной массы, состоящей из 171,5 кг пека и 423,5 кг кокса.

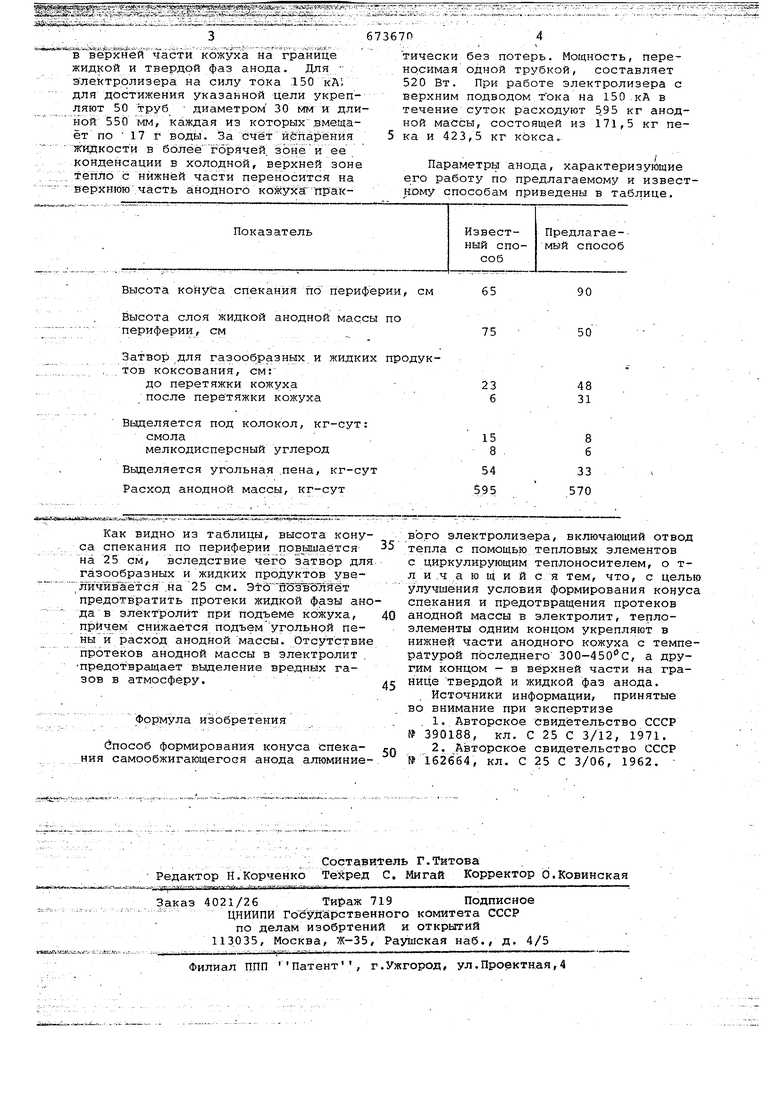

Параметры анода, характеризующие его работу по предлагаемому и известному способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выравнивания теплового поля самообжигающегося анода | 1981 |

|

SU1013517A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| Способ регулирования загрузки углеродистой массы в самообжигающийся анод электролизера для получения алюминия | 1986 |

|

SU1520147A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| Анодное устройство электролизера для получения алюминия | 1981 |

|

SU1014994A1 |

Высота конуеа спекания по периферии,см

Высота слоя жидкой анодной массы по

периферии, см

Затвор для газообразных и жидких продуктов коксования, смг

до перетяжки кожуха

после перетяжки кожуха

Выделяется под колокол, кг-сут:

смола ,

мелкодисперсный углерод

Выделяется угольная .пена, кг-сут

Расход анодной массы, кг-сут

ifetta teaAAfcjaS Как видно из таблицы, высота кону са спекания по периферии повышаетсяна 25 см, вследствие чего затвор дл газообразных и жидких продуктов уве ШГчиваётся .на 25 см. Этб по§вШ1 ёт предотвратить протеки жидкой фазы ан да в электролит при подъеме кожуха, причем снижается подъемУгольной пены и расход анодной массы. Отсутстви протеков анодной массы в электролит предотвращает вьаделение вредных газов в атмосферу. Формула изобретения Способ формирования конуса спекания самообжигающегося анода алюминие

90

50

48 31

8 6

33

570 вого электролизера, включающий отвод тепла с помощью.тепловых элементов с циркулирующим теплоносителем, о тл и .4 а ю щ и и с я тем, что, с целью улучшения условия формирования конуса спекания и предотвращения протеков анодной массы в электролит, теплоэлементы одним концом укрепляют в нижней части анодного кожуха с температурой последнего 300-450 0, а другим концом - в верхней части на границе твердой и жидкой фаз анода. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 390188, кл. С 25 С 3/12, 1971. 2, Авторское свидетельство СССР №162664, кл. С 25 С 3/06, 1962.

Авторы

Даты

1979-07-15—Публикация

1976-09-14—Подача