Изобретение относится к пайке и мо жет быть использовано для получения паяных соединений из алюминия и сплавов на его основе без применения про межуточный покрытий и флюсов. Припой может применяться для устранения различных дефектов в сварных швах и алю миниевом литье. Известен припой, содержащий в качестве основы алюминия, бериллий и цинк, служащие для низкотемпературно пайки алюминия и его сплавов 1. Известен припой, который содержит ингредиенты в следующих количествах, вес.%: алюминий 6,5-7,5; цинк остальное 2. Однако известные припои имеют срав нительно невысокую смачивающую способ ность и коррозионную стойкость. Особенно это относится к тем случаям, когда необходимо полученные паяные соединения или восстановленные детали подвергнуть различной химической обработке (анодирование, хроматиррвание и др.). Целью изобретения является повышение смачивающей способности, коррозионной стойкости припоя, т.е. он может подвергаться различной химической обработке без изменения внешнего вида и потери мexaни iecкиx свойств и имеет более высокую механическую прочность. Для этого предлагаемый припой дополнительно содержит кремний и галлий при следующем соотнсяпении компонентов, вес.%: Алюминий14-16 Кремний1,5-2,5 Галлий0,5-2,5 ЦинкОстальное. Для получения припоя были взяты три смеси компонентов, содержащая каждая, вес.%: алюминия 15, кремния 2,0 и отличгиощиеся друг от друга содержанием галлия, равным в каждой смеси соответственно, вес.%: 0,5; 1,5 и 2,5, а также содержанием цинка, составляющим осташьное дополнительно до 100% в каждой смеси. Указанное содержание алюминия и кремния остается постоянным в каждой смеси, поскольку при таком соотношении ксмпоненты о азуют между собой энтектический сплав алюминий-кремний. Поэтому вначале выплавляют лигатуру алюминий-кремний, а затем в нее вводят цинк и галлий. Смесь готовят в алундовых тиглях в электропечи сопротивления.

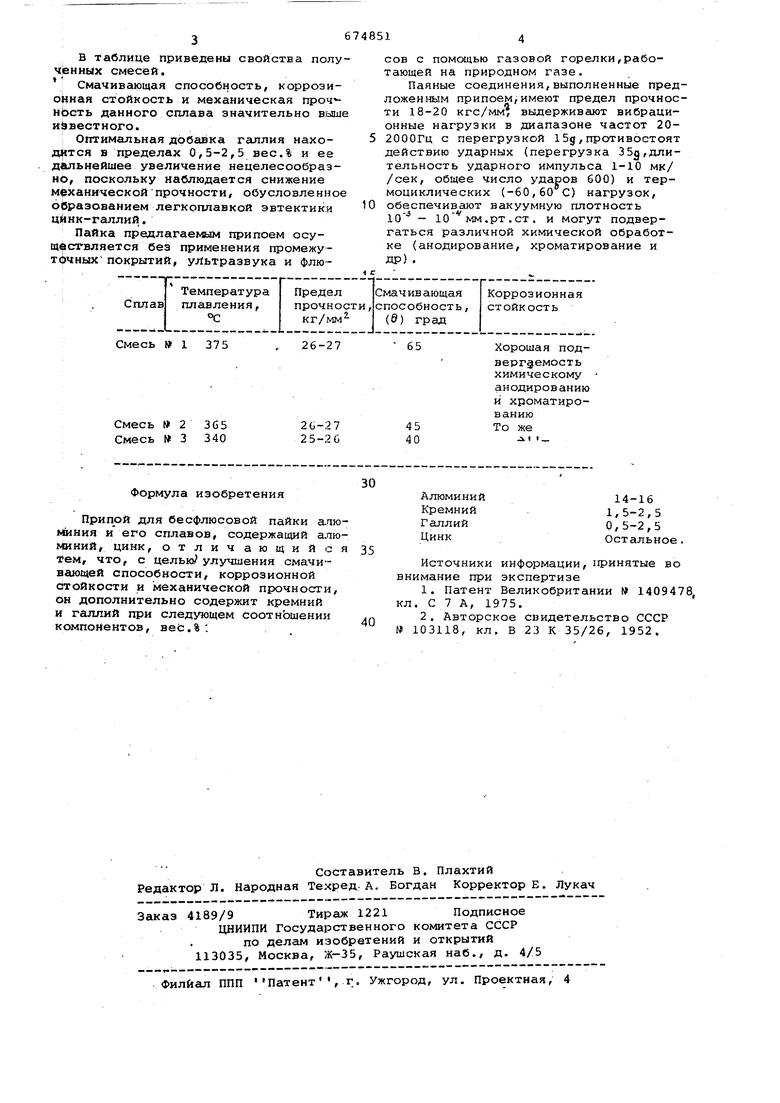

В таблице приведены свойства полученных смесей.

Смачива р1цая способность, коррозионная стойкость и механическая проч нЬсть данного сплава значительно в)аше известного.

Оптимальная добавка галлия находзЦтся в пределах 0,5-2,5 вес.% и ее дальнейшее увеличение нецелесообразно, поскольку наблюдается снижение механическойпрочности, обусловленное бЬраэованием легкоплавкой эвтектики цинк-галлий.

Пайка предлагаемым припоем осуществляется без применения промежуточных покрытий, ультразвука и флюсов с помощью газовой горелки,работающей на природном газе.

Паяные соединения,выполненные предложенным припоем,имеют предел прочности 18-20 , вьодерживают вибрационные нагрузки в диапазоне частот 205 2000Гц с перегрузкой 15д,противостоят действию ударных (перегрузка 35д,длительность ударного импульса 1-10 мк/ /сек, общее число ударов 600) и термоциклических (-60,60 С) нагрузок, обеспечивают вакуумную плотность - 10 мм.рт .ст . и могут подвергаться различной химической обработке (анодирование, хроматирование и ДР) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ МЯГКОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2451587C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| Припой для пайки алюминия и его сплавов | 2017 |

|

RU2661975C1 |

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| Припой для бесфлюсовой пайки алюминия и его сплавов | 1990 |

|

SU1785858A1 |

| Припой для диффузионной пайки жаропрочных никелевых сплавов | 1991 |

|

SU1773649A1 |

26-27

Смесь 1 375

Формула изобретения

Припой для бесфлюсовой пайки ааюминия и его сплавов, содержащий алюминий, цинк, отличающийся Тем, что, с цeлью улучшения смачивающей способности, коррозионной сугойкости и механической прочности, он дополнительно содержит кремний и галлий при следующем соотнсхиении компонентов, вес.%;

Хорошая подверг§емость

химическому анодиров анию и хроматированию

14-16 1,5-2,5 0,5-2,5 Остальное,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-07-25—Публикация

1977-01-06—Подача