Изобретение относится к области изготовления изделий из керамических материалов, применяющихся в радио- и электронной техникеJ в частности, для изготовления диэлектрических подложек -интегральных схемр

Известны керамические матерИсШЫэ содержащие титанаты окислов шелочноземельных металловj преимущественно тетратитанат бария, включающий добавки окиси цинкаэ окиси циркония,, окиси кадмия 5 двуокиси бериллия

Эти керамические материалы имеют значительные диэлектрические потери в области сверхвысоких частот, не позволяют получить высокий класс чистоты обработки поверхности при изготовлении диэлектрической подложки.

Известен керамический материгип,, содержащий тетратитанат бария и в качестве минерализатора - триосновно ,фосфат кальция в количестве 2%. обеспечивает расширение днапазо;н:а температуры спекания керамическо;го материала, так как тетратитанат |бария имеет очень узкий диапазЪн тем |пературы спекания, что прИЕЮр тт к плавлению керамики и невозможности получения изделияе Применение флюса - триосновнс)го фосфата кальция не позволяет полу чить материал, отвечающий техническим требованиям по чистоте поверхности диэлектрической подложки, низким значением диэлектрических хгфактеристик и стабильным значением их диапазоне рабочих температур. Цель изобретения - диэлектрических потерь в СВЧ - диапазо не и повышение стабильности диэлектрических характеристик в рд5апазоне рабочих температур - достигается тем что керамический материал на основе тетратитаната бария, содержащий минера.лизатор, он дополнительно содержит окись хрома в качестве стабилиза тора, а в качестве минерализатора окись алюминия при следующем соотно шении ко шонентов, масе%: Окись алюминия 0,05 Окись хрома Тетратитанат Остальное Введение окиси алюминрш в количе стве от 0,5 до 1,5 масД, преимущес венно 1,0 мас,%, позволяет расширит диапазон температуры спекания от 13

до оптимальная температура спекания 13АО°С„Введение окиси хрома в количестве

от OjOS до 0,2 мас.% (оптимально 0516 мас,%) позволяет снизить рост кристаллов, т„е, получить мелкокристагшическую структуру материала, обладающего малым разбросом диэлектрических характеристик в разных точках одного образца и на разных образцах, таким образом окиси хрома в данном материале является стабилизатором.

Полученный керамический материал обладает стабильным значением диэлектрических характеристик в диапазоне те1чператур от О С до 250°С, низкими диэлектрическими потеряг-ш в СВЧ диапазоне и способностью к механической обработке выше 12 класса чистоты позерхностио

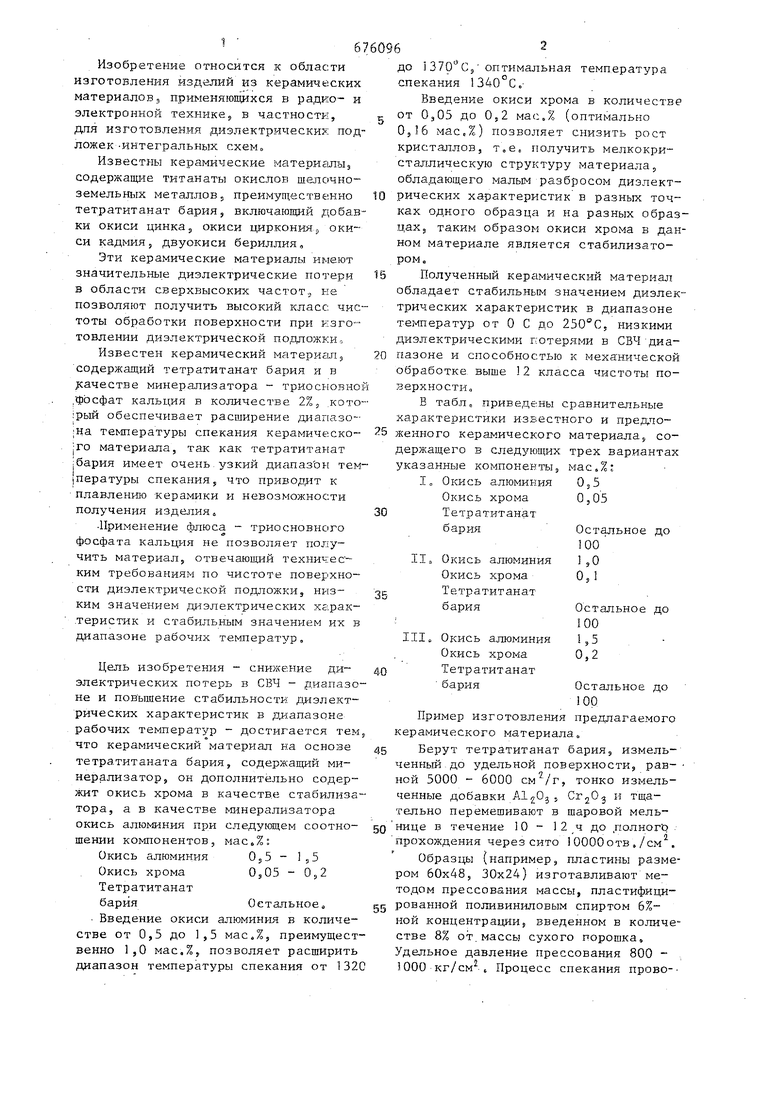

В табл. приведены сравнительные характеристики известного и предлоенпого керамического материала у соержащего в следующих трех вариантах казанные компоненты, Окись алюминия Окись хрома Тетратитанат Остальное бария 100 Окись алюминия 1,0 0,1 Окись хрома Тетратитанат бария Остальное до Окись алюминия Окись хрома Тетратитанат бария Остальное до 100 Пример изготовления предлагаемого керамического материала. Берут тетратитанат бария, измельченный.до удельной поверхности, ран- ной 5000 - 6000 , тонко измельченные добавки AlgOj5 CrjO и тщательно перемешивают в шаровой мельнице в течение 10 - 12 ч до полного 10000 отв./см, прохождения через сито Образцы (например, пластины размером 60x48, 30x24) изготавливают методом прессования массы, пластифицированной поливиниловым спиртом 6%ной концентрации, введенном в количестве 8% от.массы сухого порошка. Удельное давление прессования 800 1000 кг/см , Процесс спекания прово- 367 дится в интервале температур 1320 1370°С. Оптимальной температурой обжига, при которой образцы имеют максимальный объемный вес, минимальное водопоглощение (0,01%) - 1340°С. Керамический материал, изготовлен ный этим методом и имеющий состав, мае . %: - . 99,45 - 98,3 0,5 - 1,5 0,05 - 0,2 отличается сравнительно высокой диэлектрической проницаемостью, практически нулевым ТКЕ (что обычно имеК5Т материалы с 17 - 19), малыми П:;терями по частоте f Ю Гц, Благодаря высокой плотности, равномерной мелкозернистой структуре, поверхность подложки может быть обработана до чистоты не ниже v 12. Керамика может оказаться дешевле при массовом производстве благодаря , относительной легкости обработки (по сравнению с применяемыми в настоящее время подложками из корундовых материалов), Предлагаемый керамический материал на основе тетратитаната бария позволяет повысить добротность СВЧэлементов радио- и электронной аппаратуры, снизить ее габариты и вес, повыбить тактико-технические данные, а также снизить технологическ|1е затраты на изготовление диэлектрических подложек интегральных схем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1976 |

|

SU581681A1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Керамический материал | 1977 |

|

SU697467A1 |

| КОРУНДОВЫЙ ИЗОЛЯТОР ДЛЯ СВЕЧИ ЗАЖИГАНИЯ | 1994 |

|

RU2080719C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМ-ПЛОТНЫХ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2010 |

|

RU2427554C1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2008 |

|

RU2369934C1 |

| Способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия | 2023 |

|

RU2809508C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

КЕРАМИЧЕСКИЙ МАТЕРИАЛ на основе тетратитаната бария, содержащийминерализатор.отличающии-с я тем, что, с целью снижения диэлектрических потерь в СВЧ-диапазоне и повьшения стабильности диэлектрических характеристик в диапазоне рабочих температур, он дополнительно содержит окись хрома в качестве стабилизатора, а в качестве минерализатора - окись алюминия при следующем соотношении компонентов, мас.%:Окись алюминия 0,5 - 1,5Окись хрома 0,05 - 0,2ТетратитанатбарияОстальное

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ МУЛЬТИМЕДИЙНОГО ФАЙЛА | 2015 |

|

RU2643192C1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1987-10-23—Публикация

1975-08-22—Подача