1

Изобретение относится к устройствам для гранулирования порошкообразных материалов, преимущественно стекольных шихт, и может быть использовано на заводах по производству стекла, стекловолокна и в других лроиз водствах, где применяют порошкообразные материалы.

Известно устройство для гранулирования порошкообразных материалов, включаюш,ее цилиндрический корпус и размеш;енный в нем вал, укрепленные на валу стержни, расположенные по спирали ;.

Недостатком указанного устройства является то, что оно не обеспечивает непрерывный .процесс гранулирования с достаточно высоким выходом товарной фракции.

Прерывность процесса гранулирования обусловлена нарастающим налипанием влажного материала на стенки цилиндрического корпуса из-за постоянного изнашивания торцовых сторон стержней, что ведет к прекращению подачи связующей жидкости в зону гранулирования и, в конечном счете, к прекращению процесса образования гранул.

Целью изобретения является повышение выхода товарной фракции.

Поставленная цель достигается тем, что в предлагаемом устройстве для гранулирования порошкообразных материалов, включающем цилиндрический корпус и размещенный в нем вал, укрепленные на валу стерл :ни, расположенные по спирали, стержни снабжены ножами, имеющими форму равнобедренной трапеции.

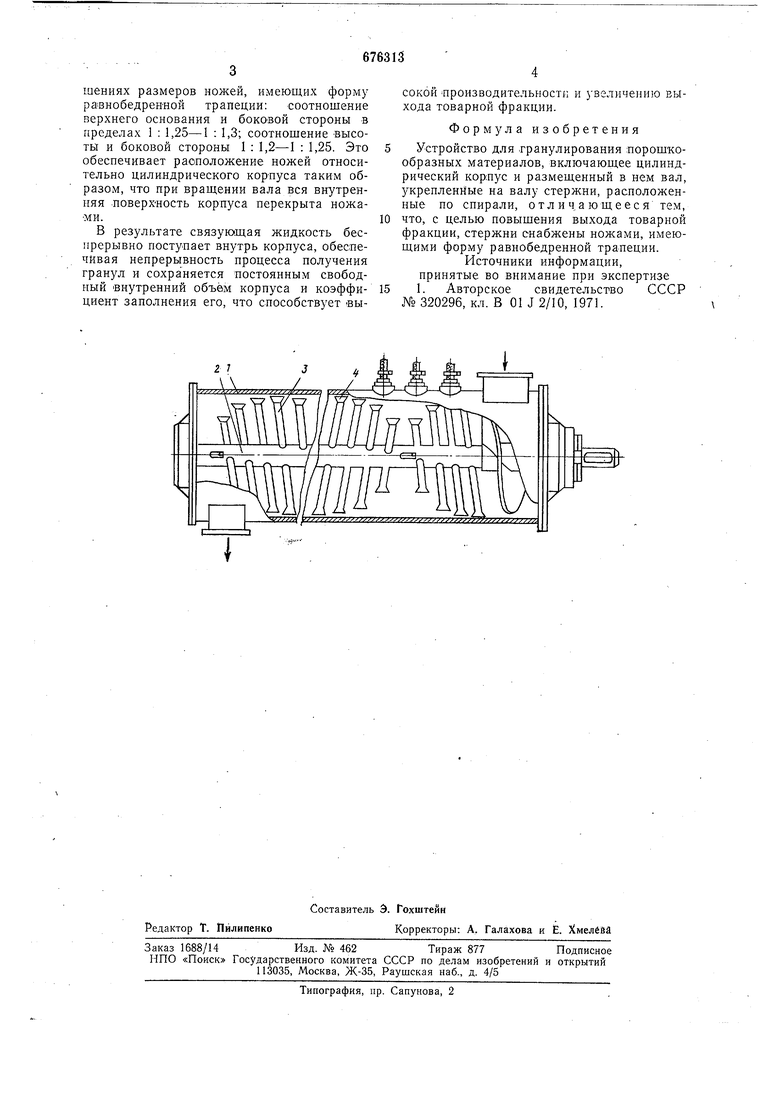

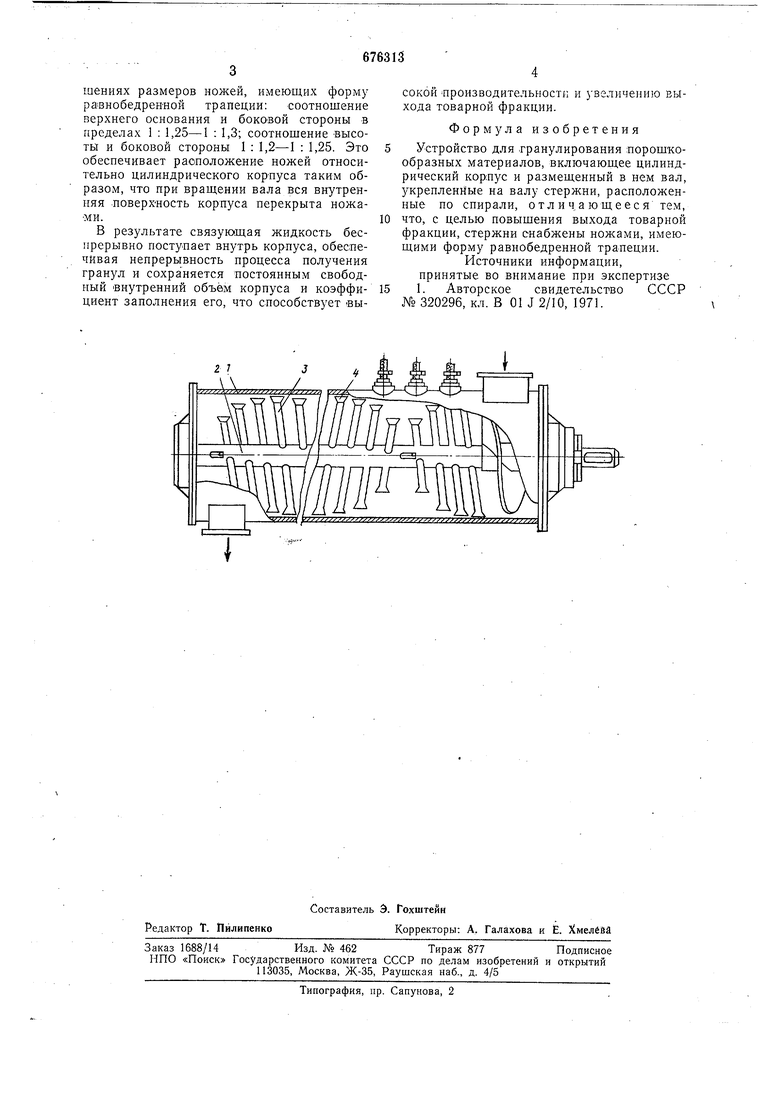

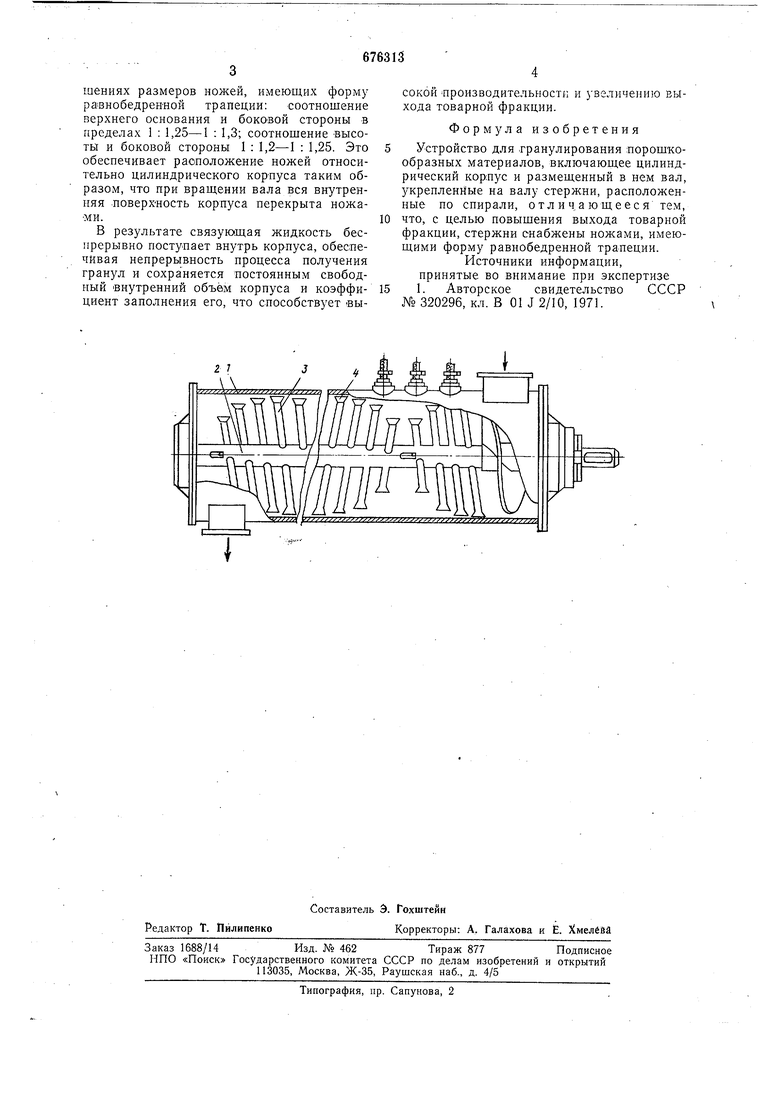

На чертеже изображено описываемое устройство, общий вид.

Устройство состоит из цилиндрического корпуса 1, внутри которого размещен вал 2 с укрепленными на нем по спирали стержнями 3.

К концам стержней приварены ножи 4, имеющие форму равнобедренной трапеции.

Устройство работает следующим образом.

В цилиндрический корпус 1 непрерывно

поступает стекольная шихта, увлажненная

связующей жидкостью. Шихта подх ватывается стержнями 3 и в процессе витания и

перемещения по стенке корпуса закатывается в гранулы определенного размера. Полученные гранулы под действием давления, вызванного поступлением новой порции щихты, с помощью спирально расположенных стержней 3 передвигаются к месту выгрузки. Налипающая на стенки корпуса увлажненная шихта постоянно срезается 4. При испытания х: устройства наилучшие результаты получены при следующих соотношениях размеров ножей, имеющих форму рэвнобедреы-ной трапеции: соотношение верхнего основания и боковой стороны в пределах 1 : 1,25-I : 1,3; соотношение высоты и боковой стороны 1 : 1,2-1 : 1,25. Это обеспечивает расположение ножей относительно цилиндрического кор-пуса таким образом, что при вращении вала вся внутренняя поверхность корпуса перекрыта ножами.

В результате связующая жидкость беспрерывно поступает внутрь корпуса, обеспечивая непрерьгвность процесса получения гранул и сохраняется постоянным свободный внутренний объём корпуса и коэффициент заполнения его, что способствует высокои -производительности и увеличению выхода товарной фракции.

Формула изобретения

Устройство для гранулирования порошкообразных материалов, включающее цилиндрический корлус и размещенный в нем вал, 3крепленНые на валу стержни, расположенные по спирали, отличающееся тем, что, с целью повышения выхода товарной фракции, стержни снабжены ножами, имеющими форму равнобедренной тралеции.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №320296, кл. В 01 J 2/10, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1368018A1 |

| Гранулятор | 1988 |

|

SU1576189A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Устройство для гранулирования порошкообразных материалов | 1973 |

|

SU466041A1 |

| Прессующий валок для компактирования порошковых материалов | 1986 |

|

SU1489824A1 |

| Устройство для гранулирования влажных порошкообразных материалов | 1986 |

|

SU1457983A1 |

| ГРАНУЛЯТОР | 1979 |

|

SU856091A1 |

| Способ гранулирования порошкообразных материалов | 1985 |

|

SU1393471A1 |

| Устройство для закатки в шарикифОРМОВОК из пАСТООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806094A1 |

Авторы

Даты

1979-07-30—Публикация

1973-09-18—Подача