(54) УСТРОЙСТВО ДЛЯ ГИДРОПРЕССОВАНИЯ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| Матричный блок к устройству для гидроэкструзии проволоки | 1977 |

|

SU676349A1 |

| Устройство для непрерывного гидропрессования | 1981 |

|

SU984601A1 |

| Устройство для непрерывного гидропрессования | 1982 |

|

SU1039629A2 |

| Механизм подачи проволоки к экструзионному устройству | 1978 |

|

SU751489A1 |

| Способ гидростатического волочения тонкой проволоки | 1986 |

|

SU1397115A1 |

| Механизм подачи проволоки к гидроэкструзионному устройству | 1974 |

|

SU535999A1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| Способ изготовления металлических волокон | 1986 |

|

SU1579619A1 |

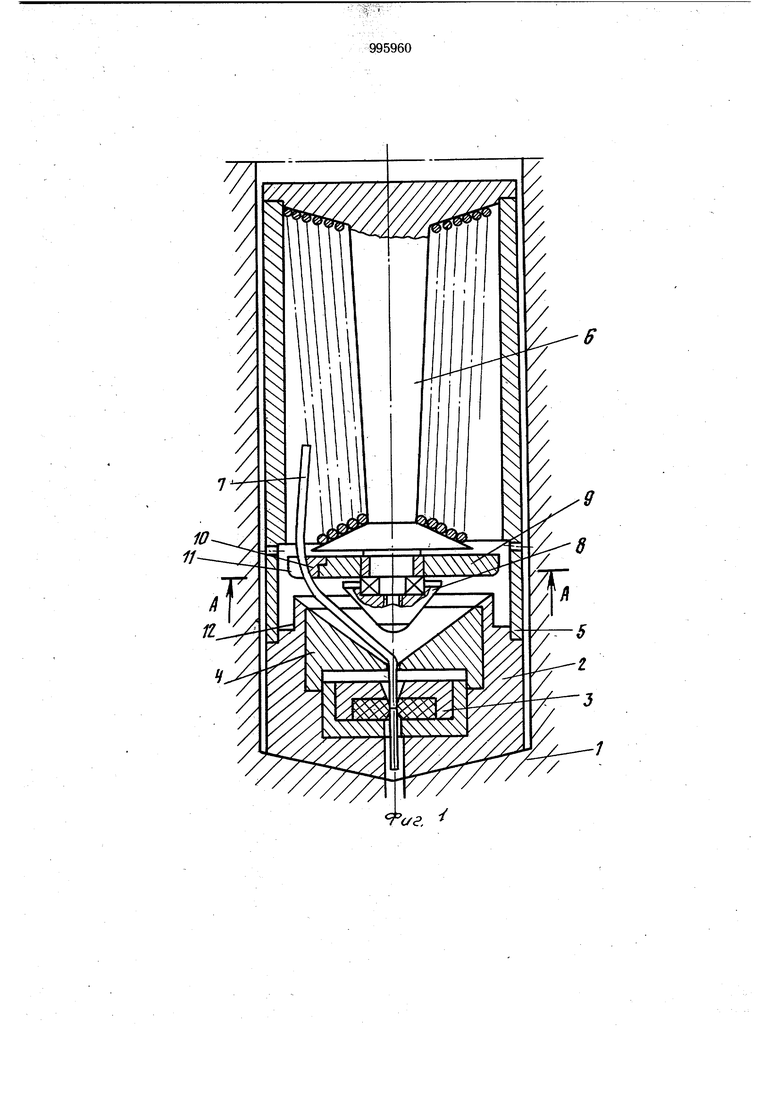

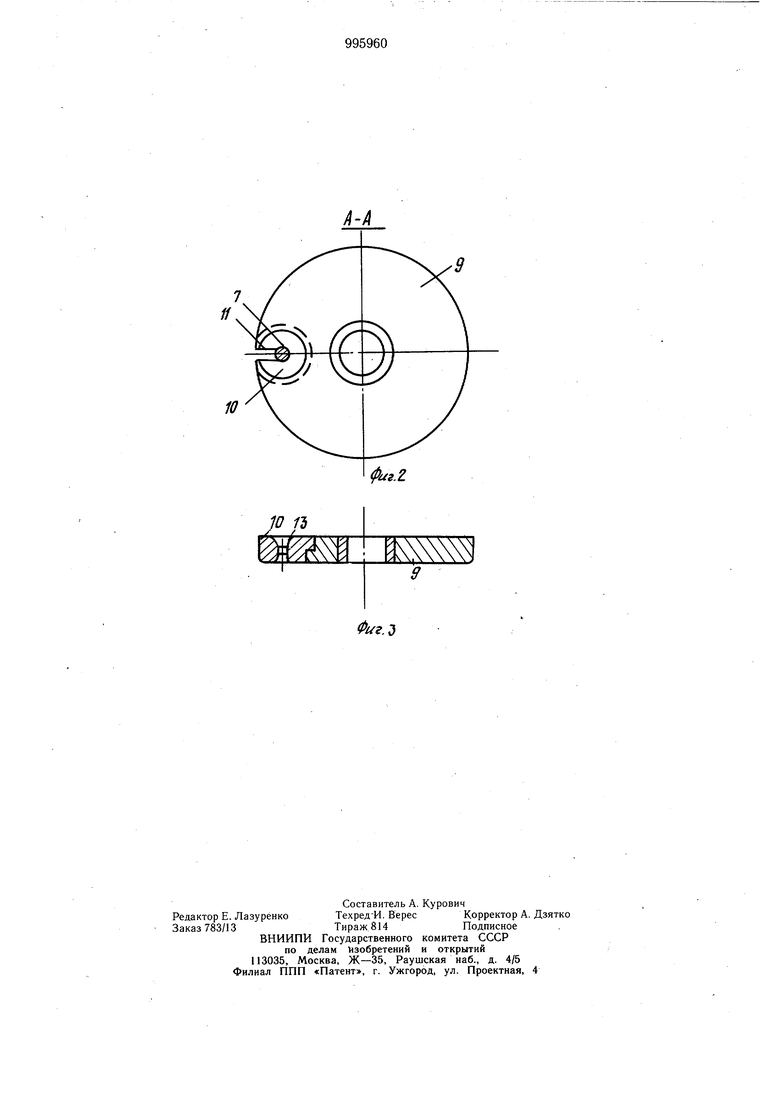

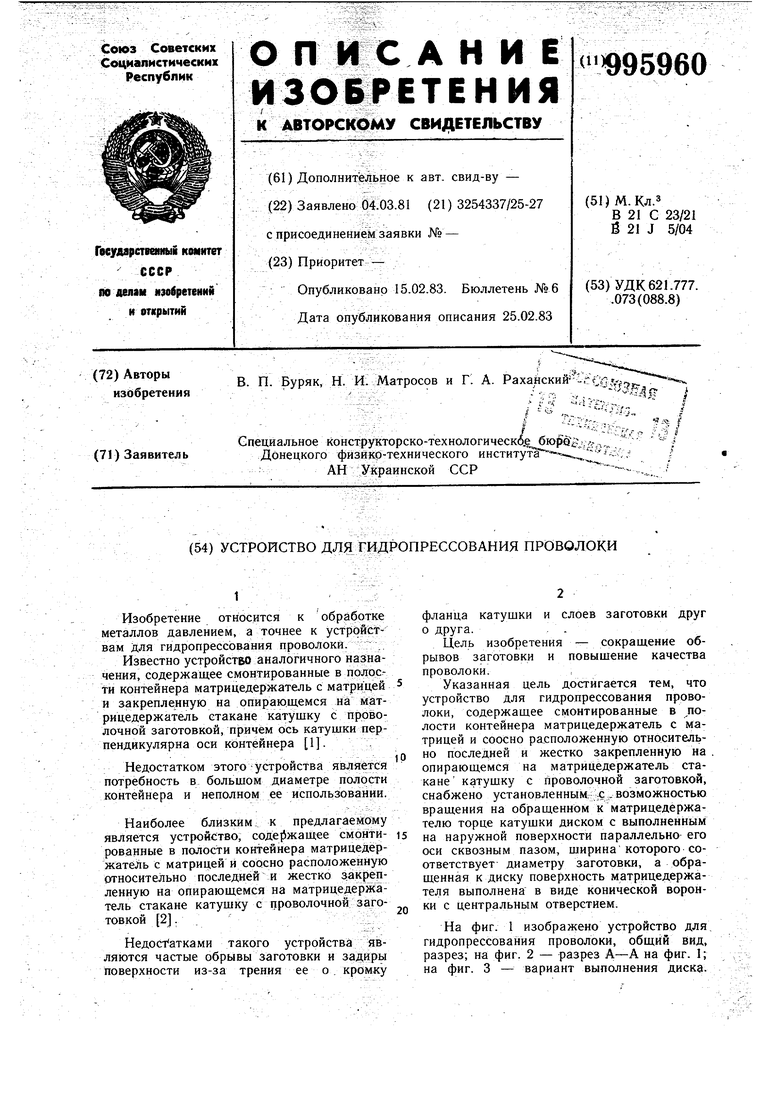

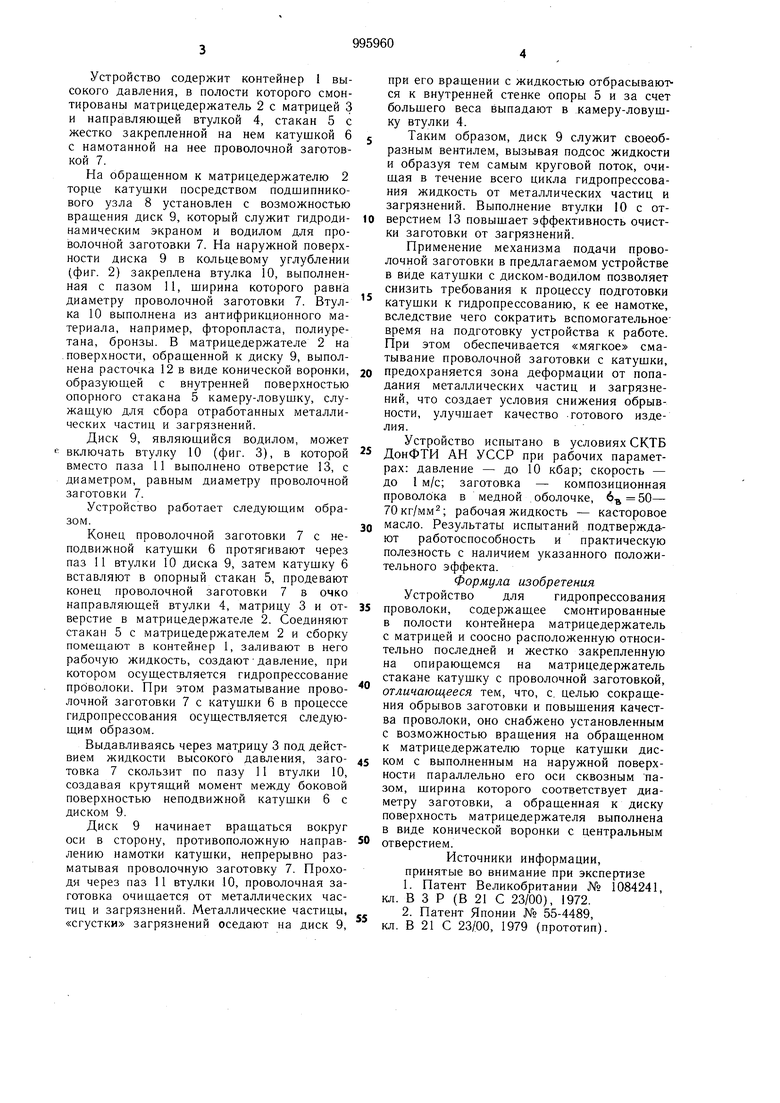

Изобретение относится к обработке металлов давлением, а точнее к устройствам Для гидропрессования проволоки. Известно устройство аналогичного назначения, содержащее смонтированные в полости контейнера матрицедержатель с матрицей и закрепленную на опирающемся на матрицедержатель стакане катушку с проволочной заготовкой, причём ось катушки перпендикулярна оси контейнера 1. Недостатком этого-устройства является потребность в. большом диаметре полости контейнера и неполном ее использовании. Наиболее близким: к предлагаемому является устройство, соде15жаш:ее смоитированные в полости контейнера матрицедержатеЛь с матрицей и соосно расположенную относительно последней и жестко закрепленную на опираюшемся на матрицедержатель стакане катушку с проволочной заготовкой 2. Недостатками такого устройства являются частые обрывы заготовки и задиры поверхности из-за трения ее о. кромку фланца катушки и слоев заготовки друг о друга. Цель изобретения - сокращение обрывов заготовки и повышение качества проволоки., Указанная цель достигается тем, что устройство для гидропрессования проволоки, содержащее смонтированные в ,полости контейнера матрицедержатель с матрицей и соосно расположенную относительно последней и жестко закрепленную на опирающемся на матрицедержатель стакане катушку с проволочной заготовкой, снабжено установленным -с - возможностью вращения на обращенном к матрицедержателю торце катушки диском с выполненным на наружной поверхности параллельно его оси сквозным пазом, ширина которого соответствует диаметру заготовки, а обращенная к диску поверхность матрицедержателя выполнена в виде конической воронки с центральным отверстием. На фиг. 1 изображено устройство для, гидропрессования проволоки, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант выполнения диска. Устройство содержит контейнер 1 высокого давления, в полости которого смонтированы матрицедержатель 2 с матрицей 3 и направляющей втулкой 4, стакан 5 с жестко закрепленной на нем катушкой 6 с намотанной на нее проволочной заготовкой 7. На обращенном к матрицедержателю 2 торце катушки посредством подшипникового узла 8 установлен с возможностью вращения диск 9, который служит гидродинамическим экраном и водилом для проволочной заготовки 7. На наружной поверхности диска 9 в кольцевому углублении (фиг. 2) закреплена втулка 10, выполненная с пазом 11, ширина которого равна диаметру проволочной заготовки 7. Втулка 10 выполнена из антифрикционного материала, например, фторопласта, полиуретана, бронзы. В матрицедержателе 2 на поверхности, обращенной к диску 9, выполнена расточка 12 в виде конической воронки, образующей с внутренней поверхностью опорного стакана 5 камеру-ловушку, служащую для сбора отработанных металлических частиц и загрязнений. Диск 9, являющийся водилом, может включать втулку 10 (фиг. 3), в которой вместо паза 11 выполнено отверстие 13, с диаметром, равным диаметру проволочной заготовки 7. Устройство работает следующим обраКонец проволочной заготовки 7 с неподвижной катушки б протягивают через паз 11 втулки 10 диска 9, затем катущку б вставляют в опорный стакан 5, продевают конец проволочной заготовки 7 в очко направляющей втулки 4, матрицу 3 и отверстие в матрицедержателе 2. Соединяют стакан 5 с матрицедержателем 2 и сборку помещают в контейнер 1, заливают в него рабочую жидкость, создают-давление, при котором осуществляется гидропрессование проволоки. При этом разматывание проволочной заготовки 7 с катушки б в процессе гидропрессования осуществляется следующим образом. Выдавливаясь через матрицу 3 под действием жидкости высокого давления, заготовка 7 скользит по пазу 11 втулки 10, создавая крутящий момент между боковой поверхностью неподвижной катущки б с диском 9. Диск 9 начинает вращаться вокруг оси в сторону, противоположную направлению намотки катушки, непрерывно разматывая проволочную заготовку 7. Проходя через паз 11 втулки 10, проволочная заготовка очищается от металлических частиц и загрязнений. Металлические частицы, «сгустки загрязнений оседают на диск 9, при его вращении с жидкостью отбрасываются к внутренней стенке опоры 5 и за счет большего веса выпадают в камеру-ловушку втулки 4. Таким образом, диск 9 служит своеобразным вентилем, вызывая подсос жидкости и образуя тем самым круговой поток, очищая в течение всего цикла гидропрессования жидкость от металлических частиц и загрязнений. Выполнение втулки 10 с отверстием 13 повышает эффективность очистки заготовки от загрязнений. Применение механизма подачи проволочной заготовки в предлагаемом устройстве в виде катушки с диском-водилом позволяет снизить требования к процессу подготовки катущки к гидропрессованию, к ее намотке, вследствие чего сократить вспомогательноевремя на подготовку устройства к работе. При этом обеспечивается «мягкое сматывание проволочной заготовки с катущки, предохраняется зона деформации от попадания металлических частиц и загрязнений, что создает условия снижения обрывности, улучшает качество -готового изделия. Устройство испытано в условиях СКТБ ДонФТИ АН УССР при рабочих параметрах: давление - до 10 кбар; скорость - до 1 м/с; заготовка - композиционная проволока в медной оболочке, 6.50- 70кг/мм2; рабочая жидкость - касторовое масло. Результаты испытаний подтверждают работоспособность и практическую полезность с наличием указанного положительного эффекта. Формула изобретения Устройство для гидропрессования проволоки, содержащее смонтированные в полости контейнера матрицедержатель с матрицей и соосно расположенную относительно последней и жестко закрепленную на опирающемся на матрицедержатель стакане катушку с проволочной заготовкой, отличающееся тем, что, с. целью сокращения обрывов заготовки и повышения качества проволоки, оно снабжено установленным с возможностью вращения на обращенном к матрицедержателю торце катушки диском с выполненным на наружной поверхности параллельно его оси сквозным пазом, ширина которого соответствует диаметру заготовки, а обращенная к диску поверхность матрицедержателя выполнена в виде конической воронки с центральным отверстием. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1084241, кл. В 3 Р (В 21 С 23/00), 1972. 2.Патент Японии № 55-4489, кл. В 21 С 23/00, 1979 (прототип).

А

О 1Ъ

ж

Авторы

Даты

1983-02-15—Публикация

1981-03-04—Подача