Изобретение относится к литейному производству и может быть использовано в конструкциях формовочных машин для изготовления разовых песчано-глинистых форм в массовом и серийном производстве отливок.

Целью изобретения является повышение производительности, увеличение надежности и снижение трудозатрат. .

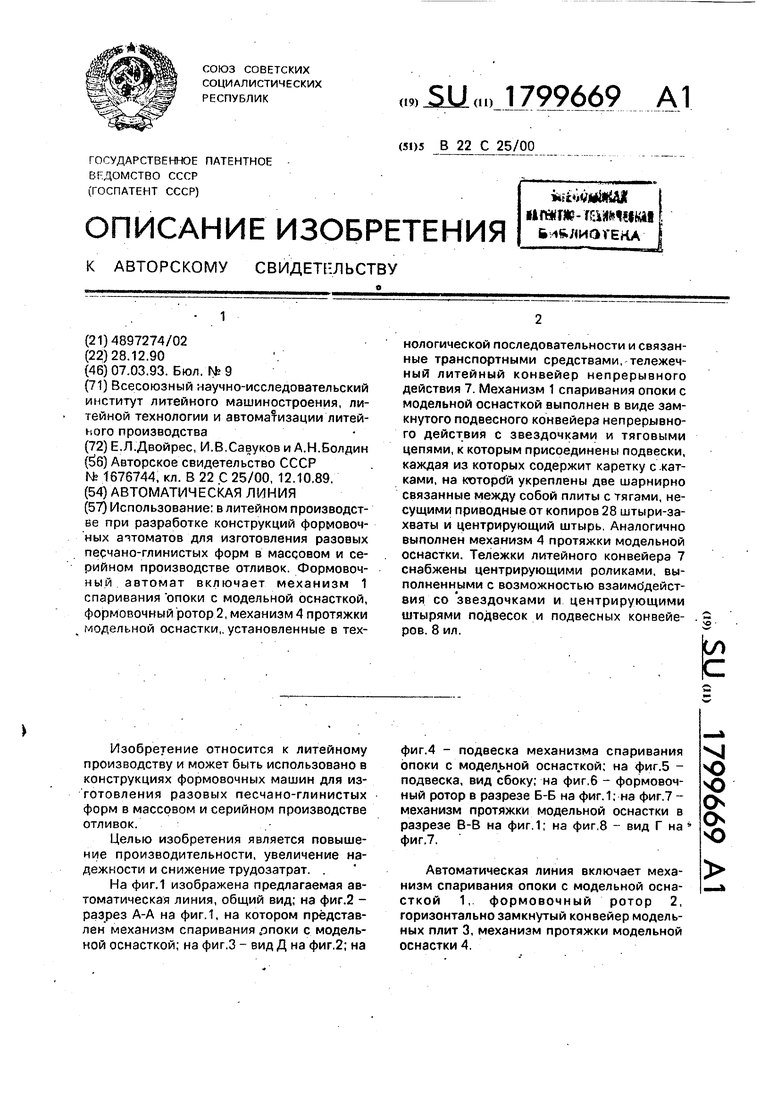

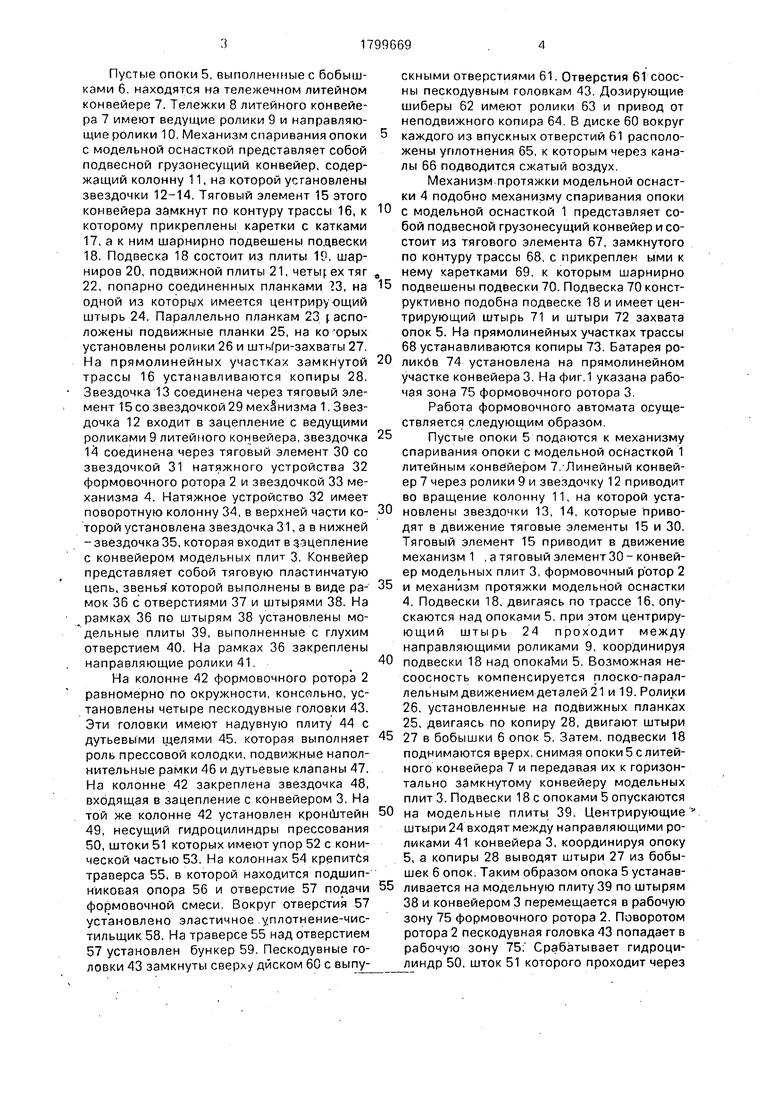

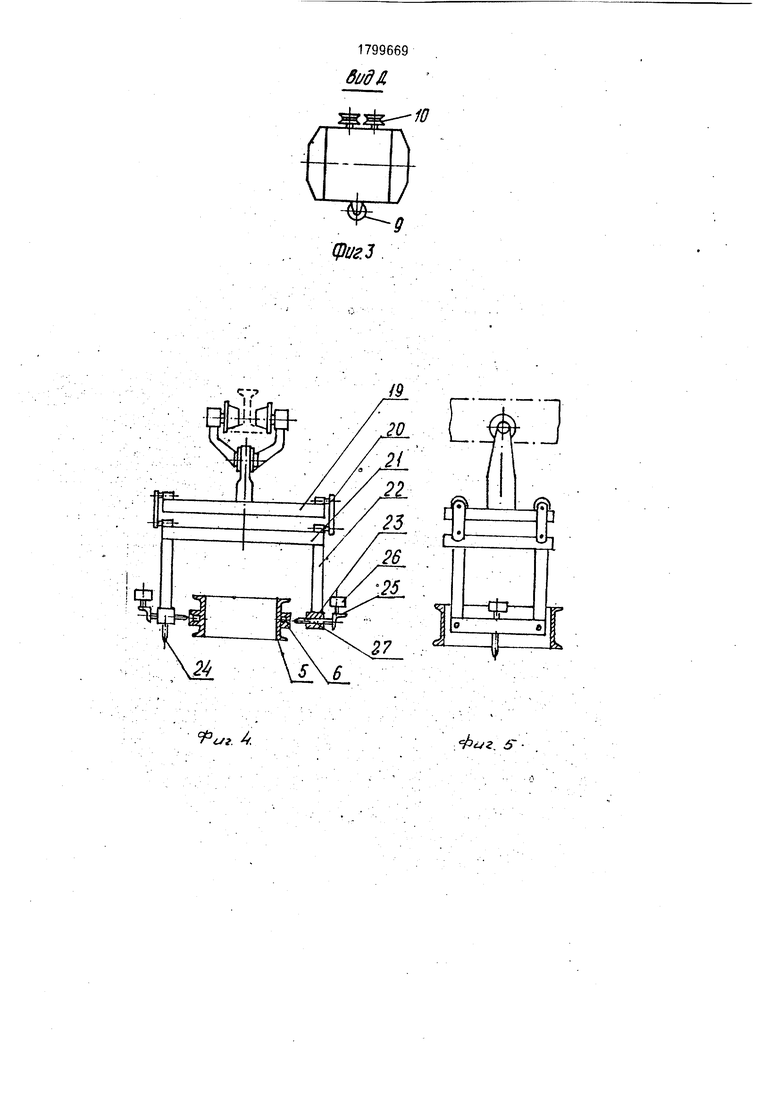

На фиг.1 изображена предлагаемая автоматическая линия, общий вид; на фиг.2 - разрез А-А на фиг.1, на котором представлен механизм спаривания „опоки с модельной оснасткой; на фиг.З - вид Д на фиг.2; на

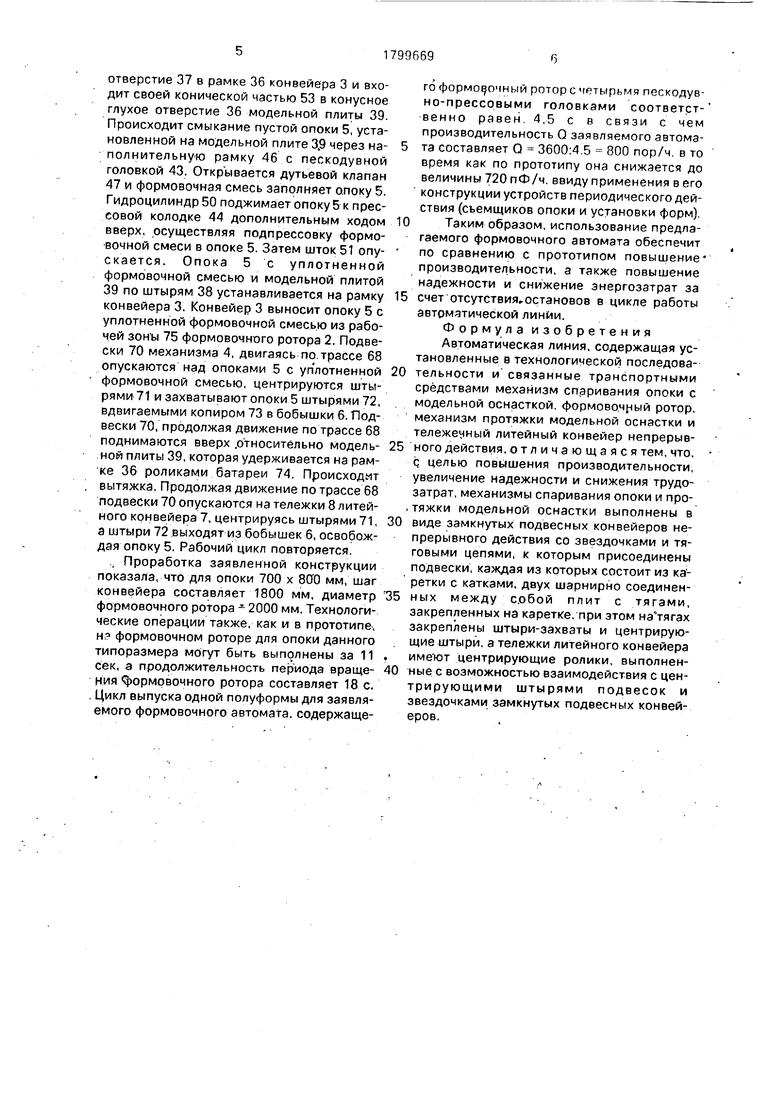

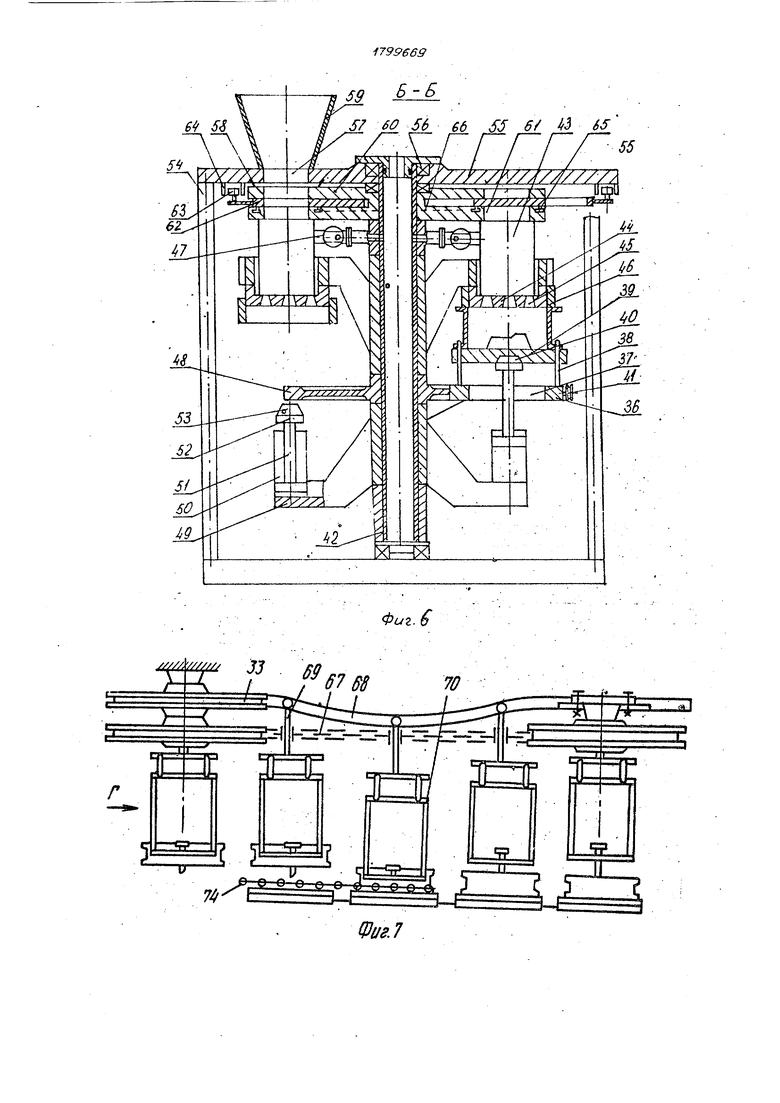

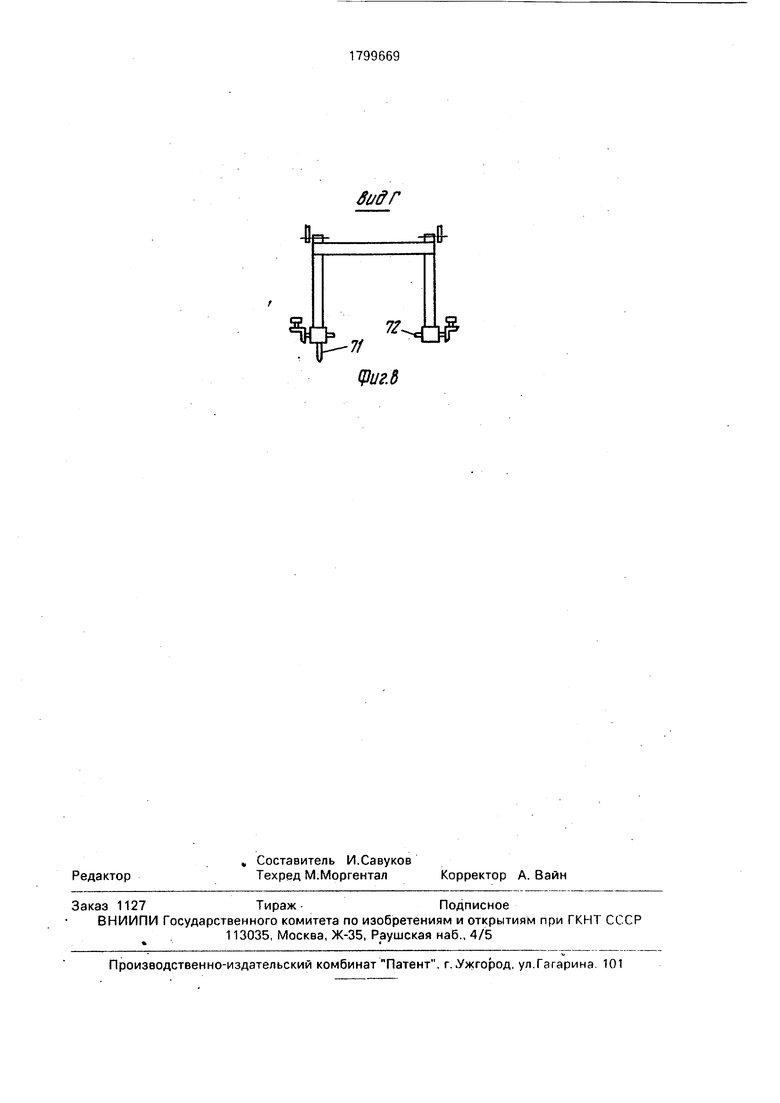

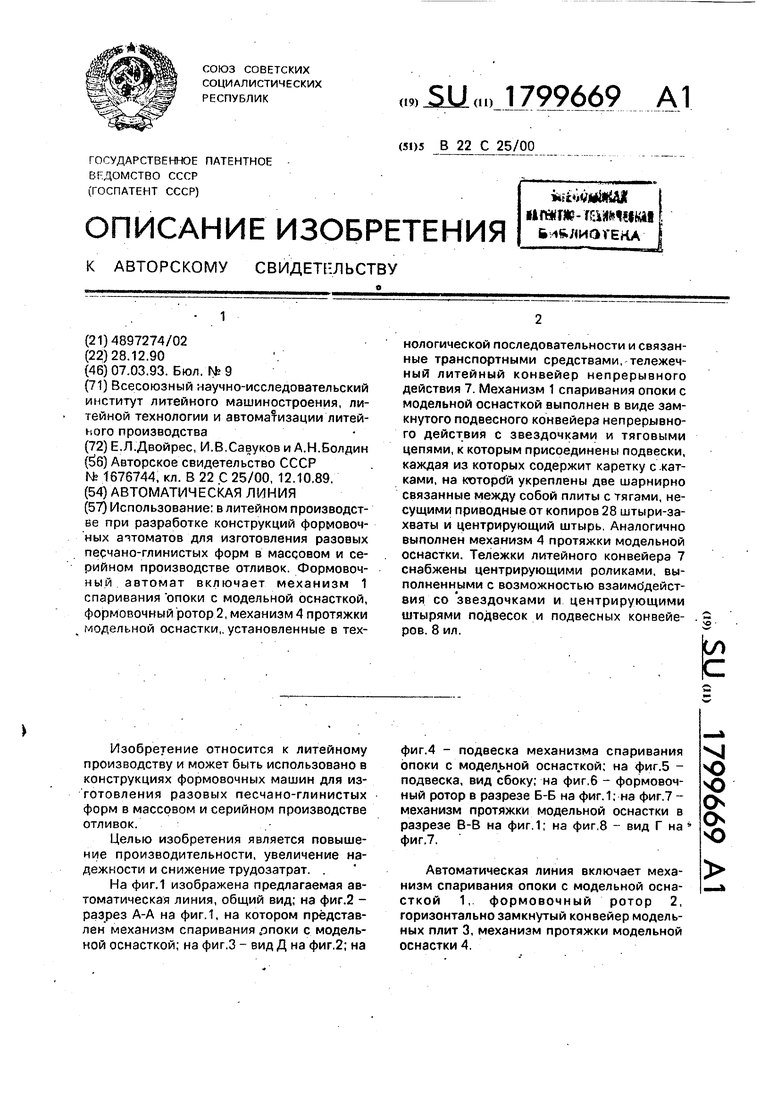

фиг.4 - подвеска механизма спаривания опоки с модельной оснасткой; на фиг.5 - подвеска, вид сбоку; на фиг,6 - формовочный ротор в разрезе Б-Б на фиг.1; на фиг.7 - механизм протяжки модельной оснастки в разрезе В-В на фиг.1; на фиг.З - вид Г на фиг,7.

Автоматическая линия включает механизм спаривания опоки с модельной оснасткой 1,. формовочный ротор 2, горизонтально замкнутый конвейер модельных плит 3, механизм протяжки модельной оснастки 4.

VI

Ю

чэ о о о

Пустые опоки 5, выполненные с бобышками 6. находятся на тележечном литейном конвейере 7. Тележки 8 литейного конвейера 7 имеют ведущие ролики 9 и направляющие ролики 10. Механизм спаривания опоки с модельной оснасткой представляет собой подвесной грузонесущий конвейер, содержащий колонну 11, на которой установлены звездочки 12-14, Тяговый элемент 15 этого конвейера замкнут по контуру трассы 16, к которому прикреплены каретки с катками

17. а к ним шарнирно подвешены подвески

18. Подвеска 18 состоит из плиты 19, шарниров 20, подвижной плиты 21, четы ех тяг 22, попарно соединенных планками 3, на одной из которых имеется центрируощий штырь 24. Параллельно планкам 23 аспо- ложены подвижные планки 25, на ко-орых установлены ролики 26 и шть(ри-захваты 27. На прямолинейных участках замкнутой трассы 16 устанавливаются копиры 28. Звездочка 13 соединена через тяговый элемент 15 со звездочкой 29 механизма 1. Звездочка 12 входит в зацепление с ведущими роликами 9 литейного конвейера, звездочка 14 соединена через тяговый элемент 30 со звездочкой 31 натяжного устройства 32 формовочного ротора 2 и звездочкой 33 механизма 4. Натяжное устройство 32 имеет поворотную колонну 34, в верхней части ко- торой установлена звездочка 31, а в нижней - звездочка 35, которая входит в з-эцепление с конвейером модельных плит з. Конвейер представляет собой тяговую пластинчатую цепь, звенья которой выполнены в виде ра- мок 36 с отверстиями 37 и штырями 38. На рамках 36 по штырям 38 установлены модельные плиты 39, выполненные с глухим отверстием 40. На рамках 36 закреплены направляющие ролики 41.

На колонне 42 формовочного ротора 2 равномерно по окружности, консольно, установлены четыре пескодувные головки 43. Эти головки имеют надувную плиту 44 с дутьевыми щелями 45. которая выполняет роль прессовой колодки, подвижные наполнительные рамки 46 и дутьевые клапаны 47. На колонне 42 закреплена звездочка 48, входящая в зацепление с конвейером 3. На той же колонне 42 установлен кронштейн

49. несущий гидроцилиндры прессования

50. штоки 51 которых имеют упор 52 с конической частью 53. На колоннах 54 крепится траверса 55, в которой находится подшипниковая опора 56 и отверстие 57 подачи формовочной смеси. Вокруг отверс тия 57 установлено эластичное.уплотнение-чистильщик 58. На траверсе 55 над отверстием 57 установлен бункер 59. Пескодувные головки 43 замкнуты сверху диском 60 с выпу-

скными отверстиями 61. Отверстия 61 сйос- ны пескодувным головкам 43. Дозирующие шиберы 62 имеют ролики 63 и привод от неподвижного копира 64. В диске 60 вокруг каждого из впускных отверстий 61 расположены уплотнения 65, к которым через каналы 66 подводится сжатый воздух.

Механизм протяжки модельной оснастки 4 подобно механизму спаривания опоки с модельной оснасткой 1 представляет собой подвесной грузонесущий конвейер и состоит из тягового элемента 67, замкнутого по контуру трассы 68, с прикреплен ыми к нему каретками 69, к которым шарнирно подвешены подвески 70. Подвеска 70 конструктивно подобна подвеске 18 и имеет центрирующий штырь 71 и штыри 72 захвата опок 5. На прямолинейных участках трассы 68 устанавливаются копиры 73. Батарея роликов 74 установлена на прямолинейном участке конвейера 3. На фиг.1 указана рабочая зона 75 формовочного ротора 3.

Работа формовочного автомата осуществляется следующим образом.

Пустые опоки 5 подаются к механизму спаривания опоки с модельной оснасткой 1 литейным конвейером 7.-Линейный конвейер 7 через ролики 9 и звездочку 12 приводит во вращение колонну 11, на которой установлены звездочки 13, 14, которые приводят в движение тяговые элементы 15 и 30. Тяговый элемент 15 приводит в движение механизм 1 , а тяговый элемент 30 - конвейер модел ьных плит 3, формовочный ротор 2 и механизм протяжки модельной оснастки 4, Подвески 18, двигаясь по трассе 16, опускаются над опоками 5, при этом центрирующий штырь 24 проходит между направляющими роликами 9, координируя подвески 18 над опоками 5. Возможная несоосность компенсируется плоско-параллельным движением деталей 21 и 19. Ролики 26, установленные на подвижных планках 25, двигаясь по копиру 28, двигают штыри 27 в бобышки 6 опок 5. Затем, подвески 18 поднимаются врерх, снимая опоки 5 с литейного конвейера 7 и передавая их к горизонтально замкнутому конвейеру модельных плит 3. Подвески 18 с опоками 5 опускаются на модельные плиты 39. Центрирующие штыри 24 входят между направляющими роликами 41 конвейера 3, координируя опоку 5, а копиры 28 выводят штыри 27 из бобышек 6 опок; Таким образом опока 5 устанавливается на модельную плиту 39 по штырям 38 и конвейером 3 перемещается в рабочую зону 75 формовочного ротора 2. Поворотом ротора 2 пескодувная головка 43 попадает в рабочую зону 75; Срабатывает гидроцилиндр 50, шток 51 которого проходит через

отверстие 37 в рамке 36 конвейера 3 и входит своей конической частью 53 в конусное глухое отверстие 36 модельной плиты 39. Происходит смыкание пустой опоки 5, установленной на модельной плите 3.9 через на- полнительную рамку 46 с пескодувной головкой 43. Открывается дутьевой клапан 47 и формовочная смесь заполняет опоку 5. Гидроцилиндр 50 поджимает опоку 5 к прессовой колодке 44 дополнительным ходом вверх, осуществляя подпрессовку формовочной смеси в опоке 5. Затем шток 51 опу- скается. Опока 5 с уплотненной формовочной смесью и модельной плитой 39 по штырям 38 устанавливается на рамку конвейера 3. Конвейер 3 выносит опоку 5 с уплотненной формовочной смесью из рабочей зон ы 75 формовочного ротора 2. Подвески 70 механизма 4, двигаясь по. трассе 68 опускаются над опоками 5 с уплотненной формовочной смесью, центрируются штырями71 и захватывают опоки 5 штырями 72, вдвигаемыми копиром 73 в бобышки 6. Подвески 70, продолжая движение по трассе 68 поднимаются вверх .относительно модель- ной плиты 39, которая удерживается на рам- ке 36 роликами батареи 74. Происходит вытяжка. Продолжая движение по трассе 68 подвески 70 опускаются на тележки 8 литейного конвейера 7, центрируясь штырями 71, а штыри 72 .выходят из бобышек 6, освобождая опоку 5. Рабочий цикл повторяется.

.. Проработка заявленной конструкции показала, что для опоки 700 х 800 мм, шаг конвейера составляет 1800 мм, диаметр формовочного ротора 2000 мм. Технологические операции также, как и в прототипе-, н формовочном роторе для опоки данного типоразмера могут быть выполнены за 11 сек, а продолжительность периода враще- Кия формовочного ротора составляет 18с. . Цикл выпуска одной полуформы для заявляемого формовочного автомата, содержащего формовочный ротор с четырьмя пескодув- но-прессовыми головками соответственно равен 4,5 с в связи с чем производительность Q заявляемого автомата составляет О 3600:4.5 800 пор/ч, в то время как по прототипу она снижается до величины 720 пФ/ч. ввиду применения в его конструкции устройств периодического действия (съемщиков опоки и установки форм). Таким образом, использование предлагаемого формовочного автомата обеспечит по сравнению с прототипом повышение- производительности, а также повышение надежности и снижение энергозатрат за счет отсутствия,остановов в цикле работы автоматической линии.

Формула изобретения Автоматическая линия, содержащая установленные в технологической последовательности и связанные транспортными средствами механизм спаривания опоки с модельной оснасткой, формовочный ротор, механизм протяжки модельной оснастки и тележечный литейный конвейер непрерывного действия.отл ичающаяс ятем, что, с. целью повышения производительности, увеличение надежности и снижения трудозатрат, механизмы спаривания опоки и протяжки модельной оснастки выполнены в виде замкнутых подвесных конвейеров непрерывного действия со звездочками и тяговыми цепями, к которым присоединены подвески, каждая из которых состоит из ка - ретки с катками, двух шарнирно соединен- ных между с.обой плит с тягами, закрепленных на каретке, при этом нэ°тягах закреплены штыри-захваты и центрирующие штыри, а тележки литейного конвейера имеют центрирующие ролики, выполненные с возможностью взаимодействия с центрирующими штырями подвесок и звездочками замкнутых подвесных конвейеров.

1799669

MA

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный автомат | 1989 |

|

SU1676744A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Карусельно-челночная формовочная машина | 1987 |

|

SU1444059A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Вертикально-замкнутый тележечный конвейер | 1978 |

|

SU940437A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

Использование: в литейном производстве при разработке конструкций формовочных автоматов для изготовления разовых песчано-глинистых форм в масдовом и серийном производстве отливок. Формовочный автомат включает механизм 1 спаривания опоки с модельной оснасткой, формовочный ротор 2, механизм 4 протяжки модельной оснастки,, установленные в технологической последовательности и связанные транспортными средствами, тележеч- ный литейный конвейер непрерывного действия 7. Механизм 1 спаривания опоки с модельной оснасткой выполнен в виде замкнутого подвесного конвейера непрерывного действия с звездочками и тяговыми цепями, к которым присоединены подвески, каждая из которых содержит каретку с .катками, на которой укреплены две шарнирно связанные между собой плиты с тягами, несущими приводные от копиров 28 штыри-захваты и центрирующий штырь. Аналогично выполнен механизм 4 протяжки модельной оснастки. Тележки литейного конвейера 7 снабжены центрирующими роликами, выполненными с возможностью взаимо дейст- вия/со звездочками и центрирующими штырями подвесок и подвесных конвейеров. 8 ил. ел

фигЗ.

Фиг. 4,

Фиг. &

;////,

Щ& 33 . gf

74

i i

xf

-&

I

.5

b Lo-e-ng- j. J С

3-t

3Фиг. 6

.5

e

. J С

3-t

34

1

Фиг. 7

Suffr

Авторы

Даты

1993-03-07—Публикация

1990-12-28—Подача