(54) ПЕСКОМЕТНАЯ ФОРМОВОЧНАЯ АШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескометная формовочная машина | 1981 |

|

SU1007825A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

| Способ изготовления литейных форм | 1977 |

|

SU1119768A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Способ уплотнения формовочной смеси и устройство для его осуществления | 1988 |

|

SU1637937A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

1

Изобретение относится к литейной технике, а именно к производству литейных полуформ, и может найти применение при производстве крупногабаритных отливок.

Известна пескометная формовочная машина, содержащая питатель и пескоме ную гоповку, установленные на станине

Эта машина имеет низкую производительность из-за большого применения ручного труда.,Q

Известна пескометная формовочная машина, содержашая питатель с бункером для формовочной смеси, механизмы срезания и отделения полуформ от модели, тележки для модельно-опорной оснастки j и приводы для перемещения тележек { 2.

Недостатком известной машины является низкая производительность, так как на этих машинах широко применяется ручной труд, например, при уплотнении верх- 20 него слоя полуформ, при наколке отверстий, отделений полуформ от модели и т.д.

Целью изобретения является повышение качества форм и производительности.

Для достижения указанной цели пескометная формовочная машина, содержащая питатель с бункером для формовочной смеси, механизмы срезания и отделения полуформ от модели, тележки для модельно-опорной оснастки и приводы для перемещения тележек, снабжена механизмами доуплотнения верхних слоев формовочной смеси в опоке и накалывания вентиляш онных отверстий, расположенных друг за другом в технологической последовательности за пескометной головкой, причем каждая из тележек связана с приводом посредством гибкого элемента.

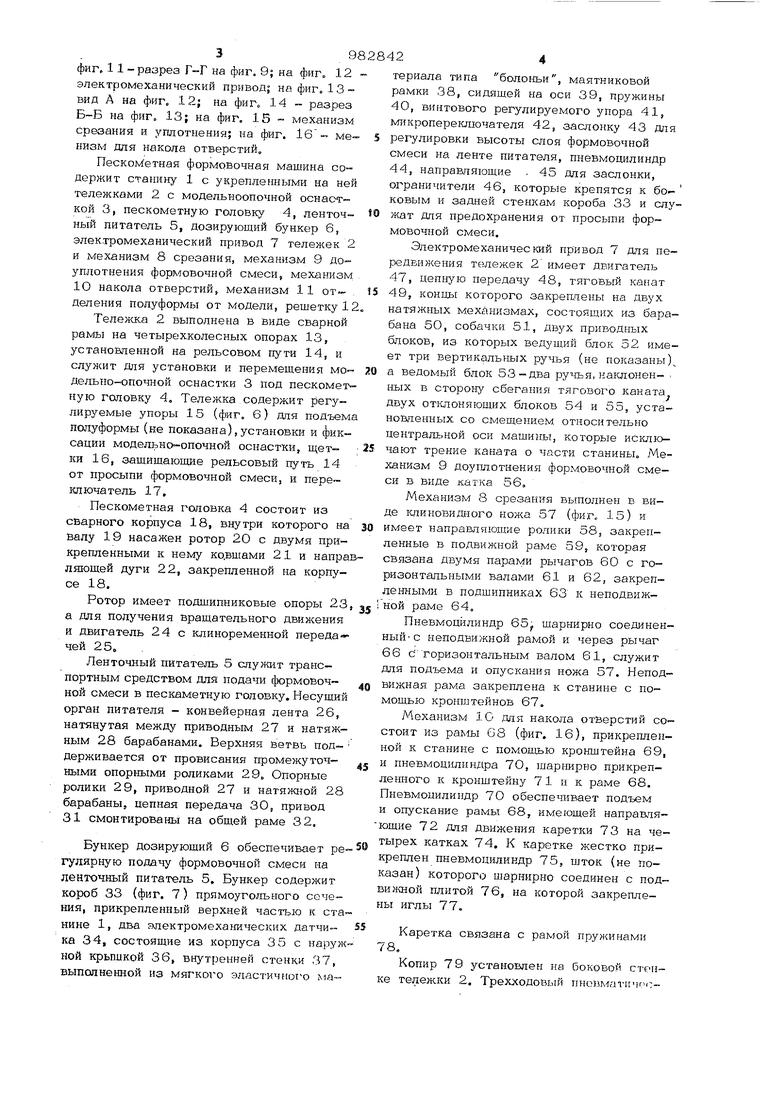

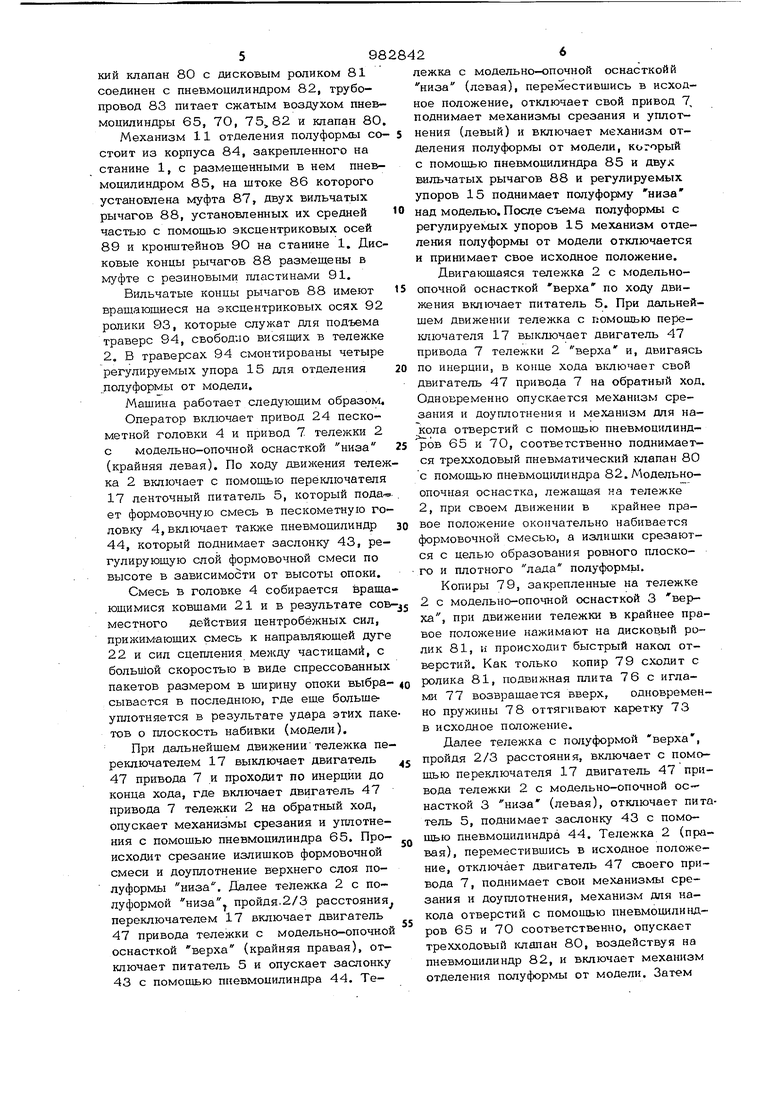

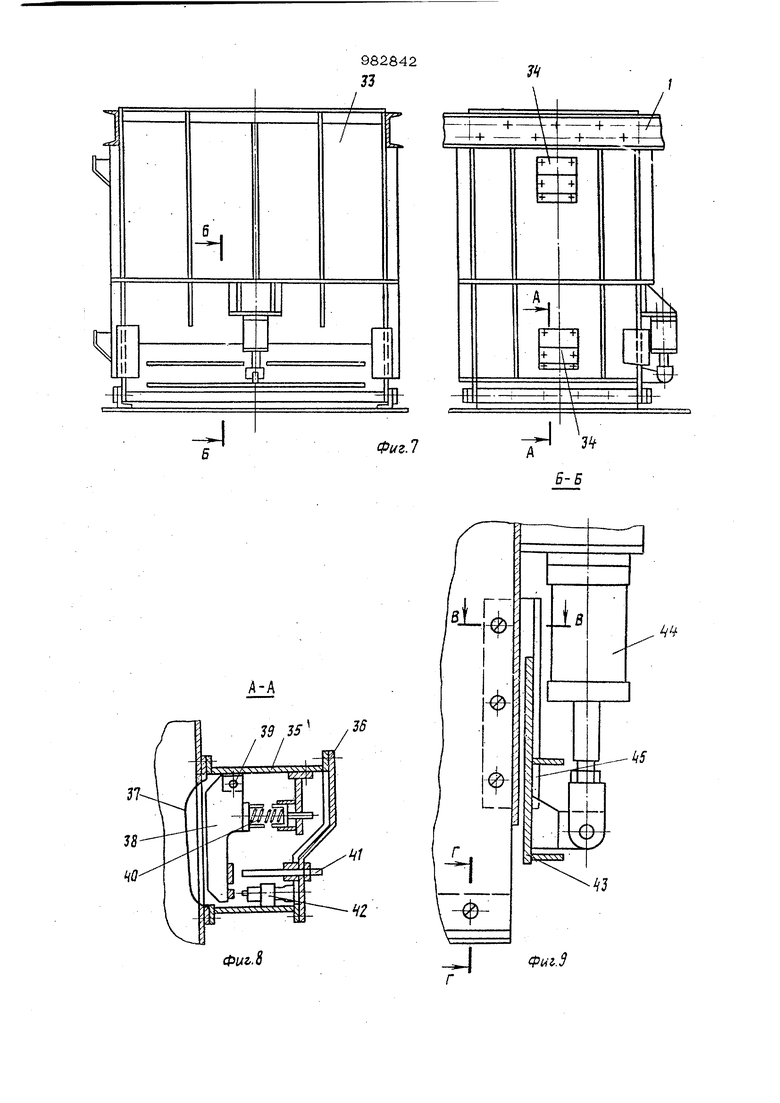

На фиг. 1 показана предлагаемая машина, общий вид; на фиг. 2 - тележка и механизм отделения полуформы от модели; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел i на фиг. 2; на фиг. 5 разрез В-В на фиг. 2; на фиг. 6 - узел И на фиг. 2; на фиг. 7 - бункер дозирующий; на фиг. 8 - разрез А-А на фиг.7; на фиг. 9 - разрез Б-Б на фиг. 7; на фиг. 10 - разрез В-В на фиг. 9; на 398 фиг. 11-разрез Г-Г на фиг. 9; на фиг„ 12 электромеханический привод; на фиг. 13вид А на фиг. 12; на фиг. 14 - разрез на фиг. 13; на фиг. 15 - механизм срезания и уплотнения; на фиг. 16 - ме низм для накола отверстий, FlecKoivfeTHaH формовочная машина содержит станину 1 с укрепленными на ней тележками 2 с модельноопочной оснаот кой 3, пескометную головку 4, ленточный питатель 5, дозирующий бункер 6, электромеханический привод 7 тележек 2 и механизм 8 срезания, механизм 9 доуплотнения формовочной смеси, механизм Ю накола отверстий, механизм 11 от Деления полуформы от модели, решетку 12 Тележка 2 выполнена в виде сварной рамы на четырехколесных опорах 13, установленной на рельсовом пути 14, и служит Для установки и перемещения моДельно-опочной оснастки 3 под пескомет- tiyio головку 4, Теле лека содержит регулируемые упоры 15 (фиг. 6) для подъем полуформы (не показана),установки и фиксации модельно-опочной оснастки, щетки 16, защищающие рельсовый путь 14 от просыпи формовочной смеси, и переключатель 17. Пескометная головка 4 состоит из сварного корпуса 18, внутри которого на валу 19 насажен ротор 20 с двумя прикрепленными к нему ко.вшами 21 и напра ляющей дуги 22, закрепленной на корпусе 18. Ротор имеет подщипниковые опоры 23 а для получения вращательного движения и двигатель 24 с клиноременной переда«чей 25о Ленточный питатель 5 служит транспортным средством для подачи юрмовочной смеси в пескаметную головку. Несущий орган питателя - конвейерная лента 26, натянутая между приводным 27 и натяжным 28 барабанами. Верхняя ветвь поддерживается от провисания промежуточными опорными роликами 29. Опорные ролики 29, приводной 27 и натяжной 28 барабаны, цепная передача 30, привод 31 смонтированы на общей раме 32. Бункер дозирующий 6 обеспечивает ре гулярную подачу формовочной смеси на ленаючный питатель 5, Бункер содержит короб 33 (фиг, 7) прямоугольного сечения, прикрепленный верхней частью к ста нине 1, два электромеханических датчика 34, состоящие из корпуса 35с наруж ной крьпцкой 36, внутренней стенки 37, выполненной из мягкого эластичнот-о ма™ 24 териала типа , маятниковой рамки 38, сидящей на оси 39, пружины 40, винтового регулируемого упора 41, микроперекшочатеяя 42, заслонку 43 для регулировки высоты слоя формовочной смеси на ленте питателя, пневмоцилиндр 44, направляющие . 45 для заслонки, ограничители 46, которые крепятся к боковым и задней стенкам короба 33 и служат для предохранения от просыпи формовочной смеси. Электромеханический привод 7 для передвижения тбшежек 2 имеет двигатель 47, цепную передачу 48, тяговый канат 49, концы которого закреатены на двух натяжных механизмах, состоящих из барабана 50, собачки 51, двух приводных блоков, из которых ведущий блок 52 имеет три Вертикальных ручья (не показаны) а ведомый блок 53-два ручья, наклонен-. ных в сторону сбегания тягового каната двух отклоняющих блоков 54 и 55, установленных со смещением относительно центральной оси машины, которые ис шючают трение каната о части станины. Механизм 9 доуплотнения формовочной смеси в виде катка 56. Механизм 8 срезания выполнен в виде клиновидного нонш 57 (фиг. 15) и имеет направляющие ролики 58, закрепленные в подвилевой раме 59, которая связана двумя парами рычагов 60 с горизонтальными валами 61 и 62, закрепленными в подщипниках 63 к неподвижной раме 64. Пневмоцилиндр 65 шарнирно соединенный-с неподвижной рамой и через рычаг 66 с: горизонтальным валом 61, служит для подъема и опускания ножа 57. Неподвижная рама закреплена к станине с помощью кронштейнов 67. А еханизм 1G для накола отверстий состоит из рамы 68 (фиг. 16), прикрепленной к станине с помоягью кронштейна 69, и пневмоцилиндра 70, шарнирно прикрепленного к кронштейну 71 и к раме 68. Пневмоиили щр 7О обеспечивает подъем и опускание рамы 68, имеющей направляющие 72 для движения каретки 73 на четырех катках 74. К каретке жестко прикреплен пневмоцилиндр 75, шток (не показан) которого шарнирно соединен с подвиншой плитой 76, на которой закреплены иглы 77, Каретка связана с рамой пружинами 78. Копир 79 установлен на боковой стенке тележки 2. Трехходовый пновмагпчгокий клапан 80 с дисковым роликом 81 соединен с пневмоцилиндром 82, трубопровод 83 питает сжатым воздухом пневмоцилиндры 65, 70, 75,82 и клапан 80 Механизм 11 отделения полуформы со- стоит из корпуса 84, закрепленного на станине 1, с размещенными в нем пневмоцилиндром 85, на штоке 86 которого установлена муфта 87, двух вильчатых рычагов 88, установленных их средней частью с помощью эксцентриковых осей 89 и кронштейнов 90 на станине 1. Дисковые концы рычагов 88 размещены в муфте с резиновыми пластинами 91. Вильчатые концы рычагов 88 имеют вращающиеся на эксцентриковых осях 92 ролики 93, которые служат для подъема траверс 94, свободно висящих в тележке 2. В траверсах 94 смонтированы четыре регулируемых упора 15 для отделения .полуформы от модели, Мащина работает следующим образом. Оператор включает привод 24 пескометной головки 4 и привод 7 тележки 2 с модельно-опочной оснасткой низа (крайняя левая). По ходу движения тележ ка 2 включает с помощью переключателя 17 ленточный питатель 5, который полает формовочную смесь в пескометную головку 4, включает пневмоцилиндр 44, который поднимает заслонку 43, регулирующую слой формовочной смеси по высоте в зависимости от высоты опоки. Смесь в головке 4 собирается враща ющимися ковщами 21 и в результате COB местного действия центробежных сил, прил им-ающих смесь к направляющей дуге 22 и сил сцепления между частицами, с большой скоростью в виде спрессованных пакетов размером в ширину опоки выбрасываотся в последнюю, где еще большеуплотняется в результате удара этих пак тов о плоскость набивки (модели). При дальнейшем движениитележка переключателем 17 выключает двигатель 47 привода 7 и проходит по инерции до конца хода, где включает двигатель 47 привода 7 тележки 2 на обратный ход, опускает механизмы срезания и уплотнения с помощью пневмоцилиндра 65. Происходит срезание излищков формовочной смеси и доуплотнение верхнего слоя полуформы низа. Далее теЛежка 2 с полуформой низа пройдя.2/3 расстояния переключателем 17 включает двигатель 47 привода тележки с модельно-опочной оснасткой верха (крайняя правая), отключает питатель 5 и опускает заслонку 43 с помощью пневмоцилиндра 44. Тележка с модельно-опочной оснасткойи низа (левая), переместившись в исходное положение, отключает свой привод 7, поднимает механизмы срезания и уплотнения (левый) и включает механизм отделения полуформы от модели, который с помощью пневмоцилиндра 85 и двух вильчатых рычагов 88 и регулируемых упоров 15 поднимает полуформу низа над моделью. После съема полуформы с регулируемых упоров 15 механизм отделения полуформы от модели отключается и принимает свое исходное положение. Двигающаяся тележка 2 с модельноопочной оснасткой верха по ходу движения включает питатель 5. При дальнейшем движении тележка с помощью переключателя 17 выключает двигатель 47 привода 7 тележки 2 верха и, двигаясь по инерции, в конце хода В1хлючает свой двигатель 47 привода 7 на обратный ход. Одновременно опускается механизм срезания и доуплотнения и механизм для накола отверстий с помощью пневмоцилиндров 65 и 70, соответственно поднимается трехходовый пневматический клапан 80 с помощью пневмоцилиндра 82.Модельноопочная оснастка, лежащая на тележке 2, при своем движении в крайнее правое положение окончательно набивается формовочной смесью, а излишки срезаются с целью образования ровного плоского и плотного лада полуформы. Копиры 79, закрепленные на тележке 2 с модельно-опочной оснасткой 3 верха, при движении тележки в крайнее правое положение нажимают на дисковый ролик 81, и происходит быстрый накол отверстий. Как только копир 79 сходит с ролика 81, подвижная плита 76 с иглами 77 возвращается вверх, одновременно пружины 78 оттягивают каретку 73 в исходное положение. Далее тележка с полуформой верха, пройдя 2/3 расстояния, включает с помощью переключателя 17 двигатель 47 привода тележки 2 с модельно-опочной оснасткой 3 низа (левая), отключает питатель 5, поднимает заслонку 43 с помощью пневмоцилиндра 44. Тележка 2 (правая), переместивщись в исходное положение, отключает двигатель 47 своего привода 7, поднимает свои механизмы срезания и доуплотнения, механизм для накола отверстий с помощью пневмоцилиндров 65 и 70 соответственно, опускает трехходовый клапан 80, воздействуя на пневмоцилиндр 82, и включает механизм отделения полуформы от модели. Затем 79826 происходит съем попуформы с регулируемых упоров 15, после чего механизм отделения полуформы от модели отключается, пневмошлиндр 85, вильчатые рычаги 88 и регулируемые упоры 15 принимают исходное положение. Цикл работы машины повторяется. Предлагаемая конструкция машины позволяет работать одному формовщикупескометчику, вместо двух, ликвидирует to тяжелый ручной труд пескометчика на машине, увеличивает производительность ориентировочно в 4 раза, повышает безопасность работы, надежность и удобство, обслуживания маитны,15 За счет равномерной набивки снижается масса отливок на 3%. Годовой экономический эффект от внедрения одной машины может составить 100 тыс. руб. Формула изобретения Пескометная формовочная машина, содержащая питатель с бункером для фор520 428 мовочной смеси, механизм срезания и отделения полуформ от модели, тележки для модельно-опочной оснастки и приводы для перемещения тележек, о т л и ч а ю щ а я с я тем, что, с целью повышения качества форм и производительности, она снабжена механизмами доуплотнения верхних слоев формовочной смеси в опоке и накалывания вентиляционных отверстий, расположенные друг за другом в технологической последовательности, причем каждая из тележек связана с приводом посредством гибкого элемента. Источники информации, принятые во внимание при экспертизе 1, Литейные машины. Каталог. Вып. 2. М,, НИИМАШ, 1967, с. 79-85. . 2.Larenita S-tanisEaw.Gtus-feaw Siam Eaw-AutovMatyciyia forMierl a sierokoeppQt owa AFS-85.-- Pt-zeoead odeevi/nictwa;-fpee.vs.ie,-feo-iea. fin Ш1 пп i trn ггп ttUuu 1Ш1ШIJLDUJJ LL fin

Фиг.1 /2f/ to fm ПТ1 /ггплр пл iiJiii|i nil III . цц

982842

. 11

В-5

Фи&.1

Ф//г. /5 75-7 7J 11 г 3 nzzn Фиг. 13

Авторы

Даты

1982-12-23—Публикация

1980-06-05—Подача