t

Иэофетение относится к ceapke, а именно к устройствам для йахвата и транс портировки изделий, преимущественно при сборке под сварку сферических днивд с цилиндрическими обечайками через кольцевую прокладку.

Известно устройство для сборки под сварку сферических дншц с обечайками, применяемое при изготовлении котлов железнодорожных , которое состоит из рамы, роликоопор, двух центраторов содержащих каждый ряд радиальньк пнев.моцилиндров и ряд боковых и торцовых винтовых прижимов 1 i . Известное устройство обеспечивает сборку днищ и обечаек только таких емкостей, в которых возможна установка подкладных колец, т. е. ёмкостей, в которых есть люк, через который человек с устройством для установки подкладных колец может попасть внутрь емкости. Помимо то- гЧз, что известное устройство j конструктивно сложно и .не исключает целого р5ща ручных операций, оно не может быть применено для достижения поставленной задачи без усложнения конструкции.

Известно устройство для захвата и транспортировки изделий, преимущественно сферических днищ с цилиндрическими обечайками через кольцевую прокладку, содержащее корпус с подвижно установленными в п&л двуплечими рычагами, одни из ппвч этих рычагов соединены с захватными элементами изделий, а другие шарнйрно соединены Ьосредствот тяг с. ползуном, несущим серьгу под крюк грузоподъа ной маилгны, и закрепленный на ползуне механизм фиксации положения двуплечих рычагов 21.

Недостатком известного устройства является то, что оно не обеспечивает необходимую точность сборки, так как отсутствует одновременный зажим сферическо- .го дшпда и кольцевой прокладки.

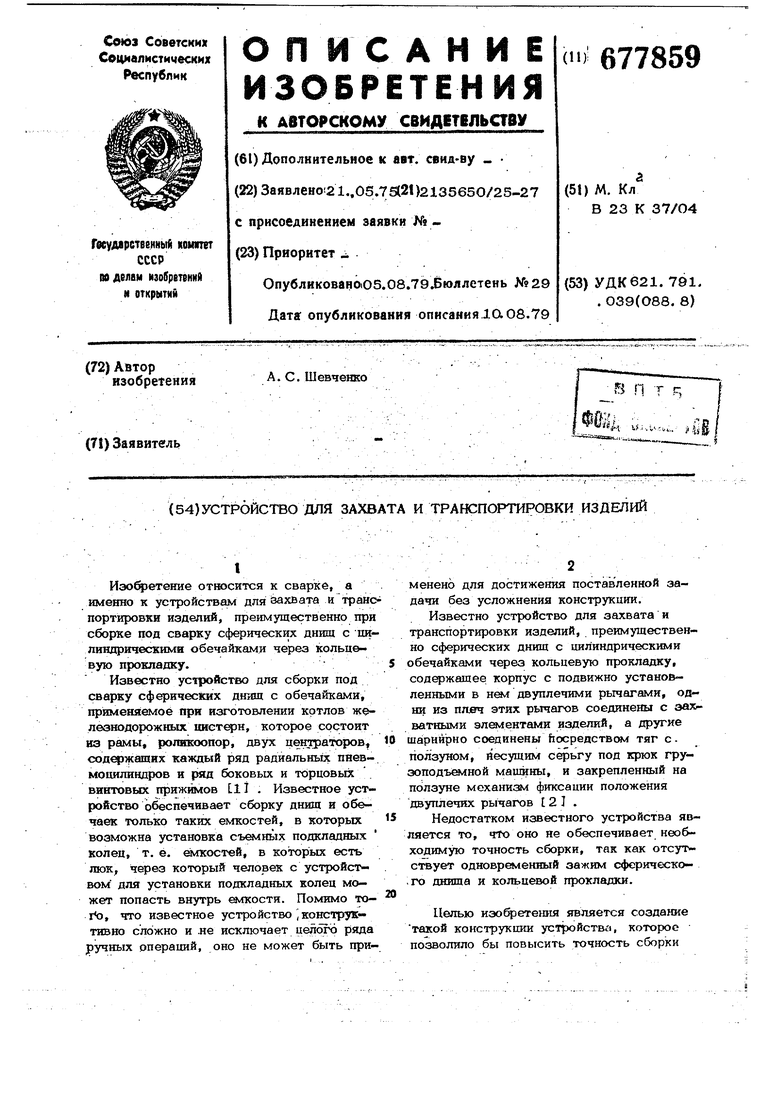

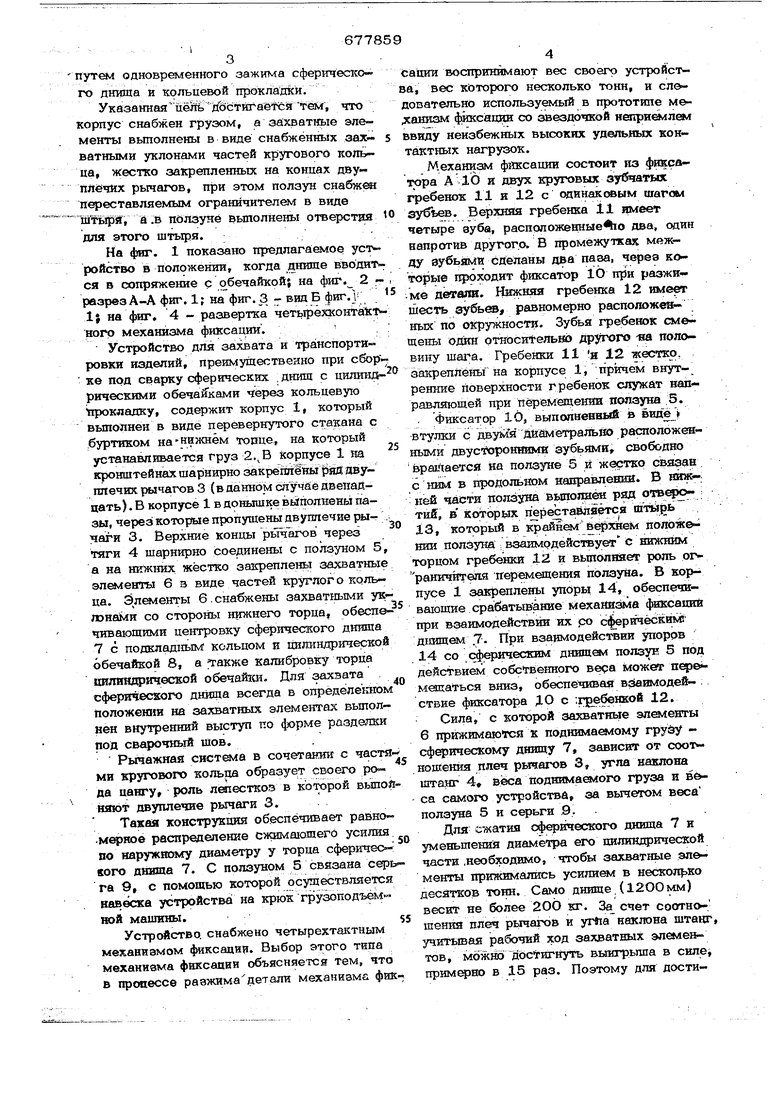

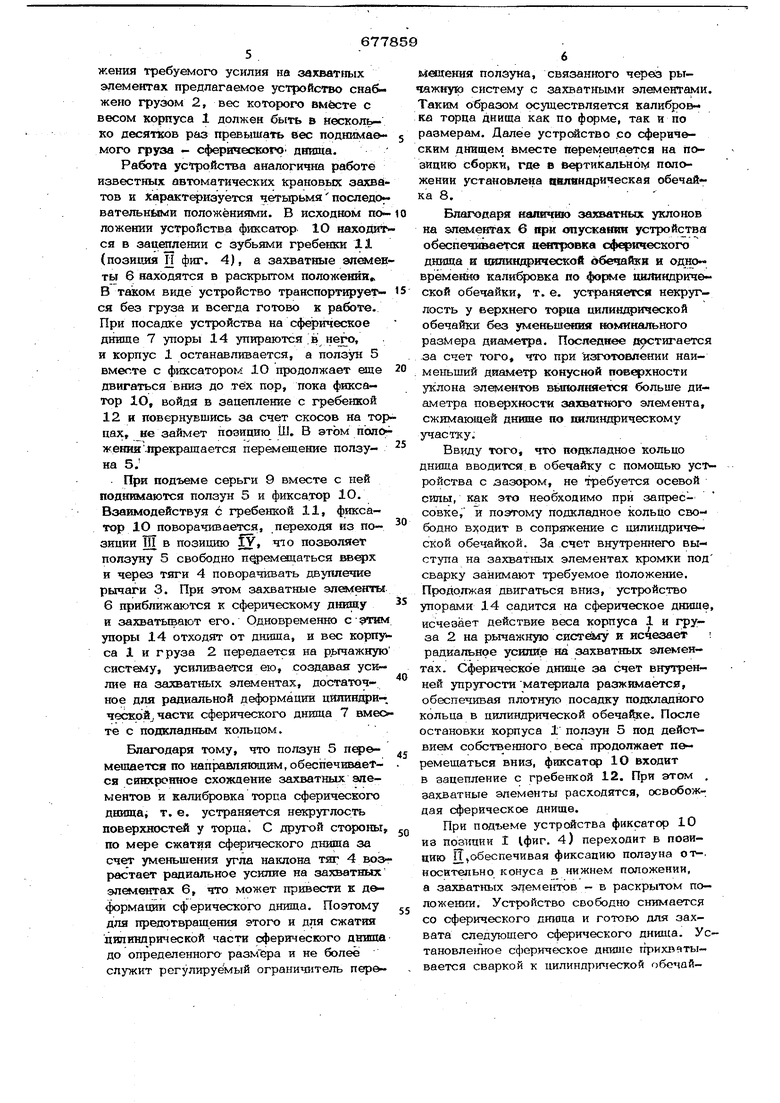

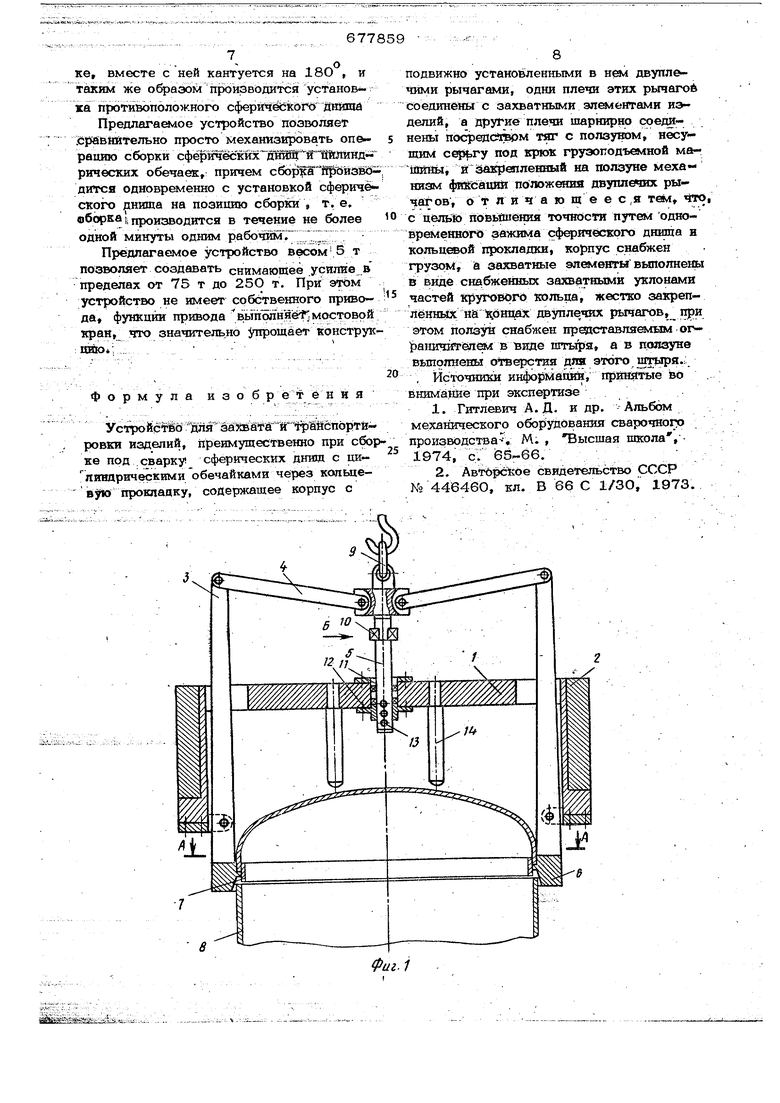

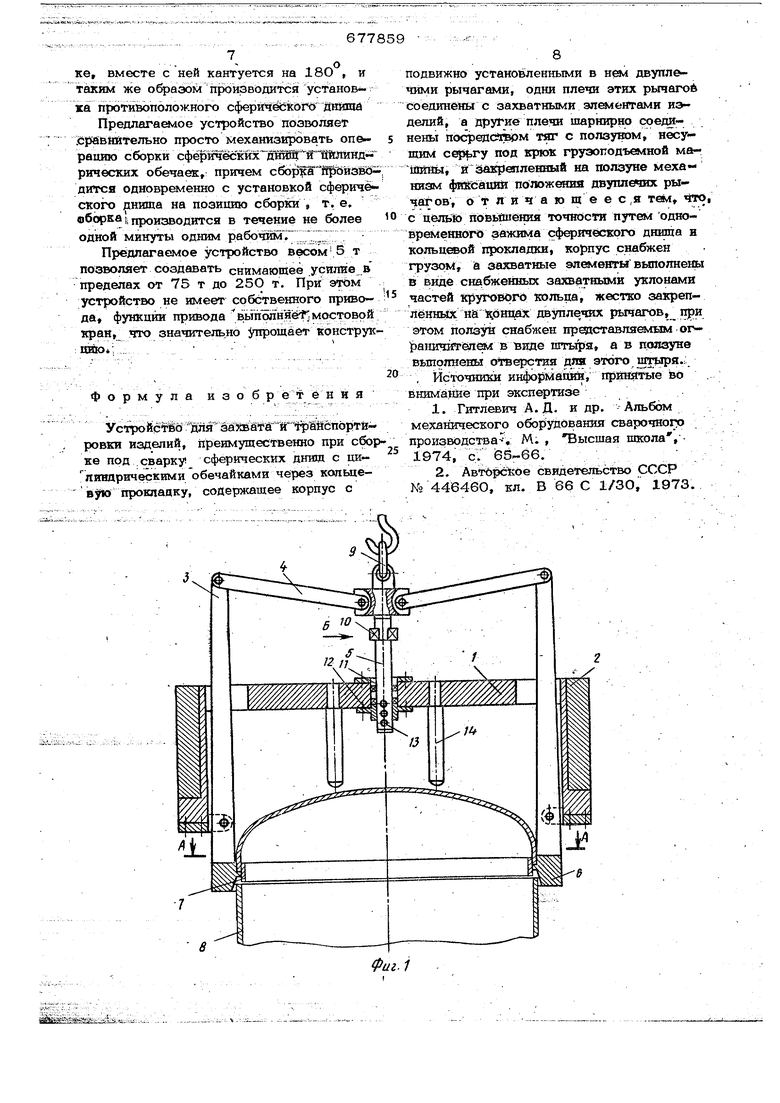

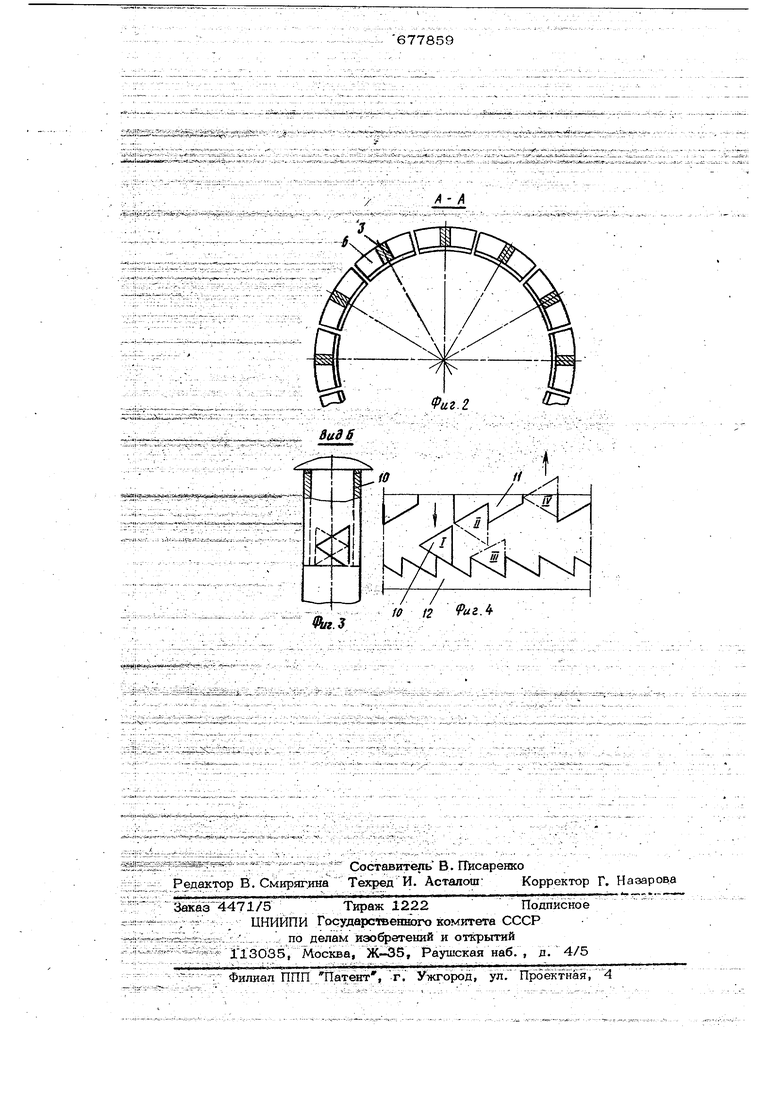

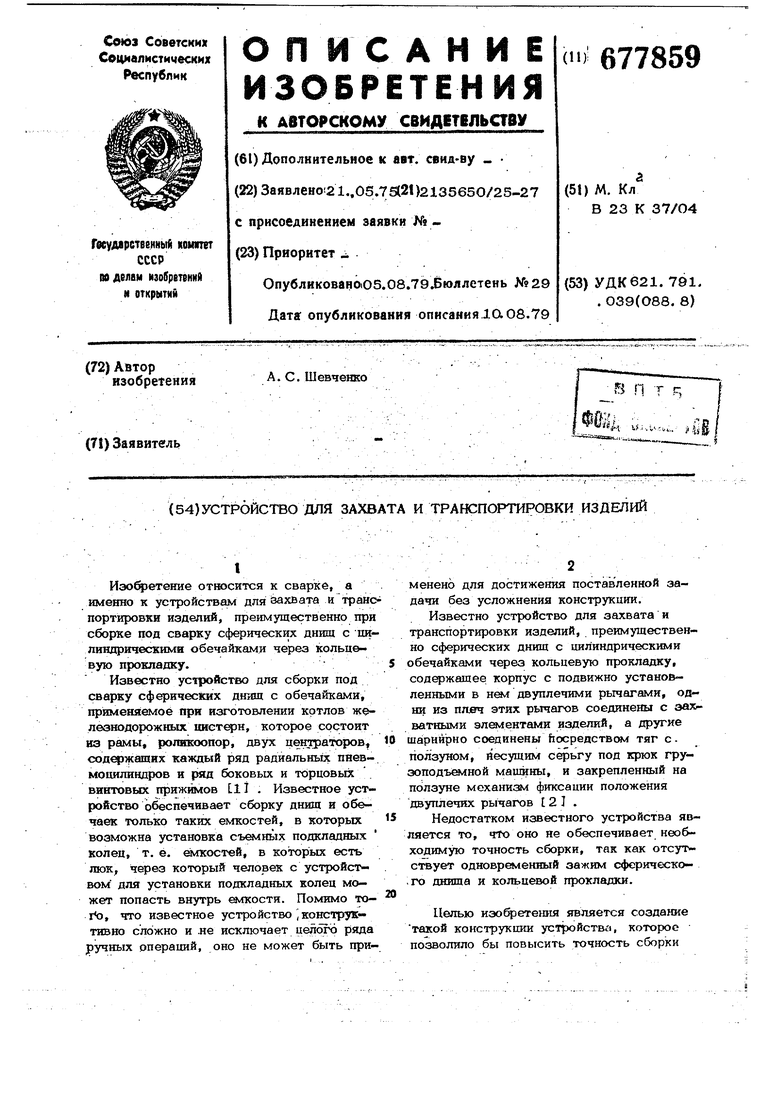

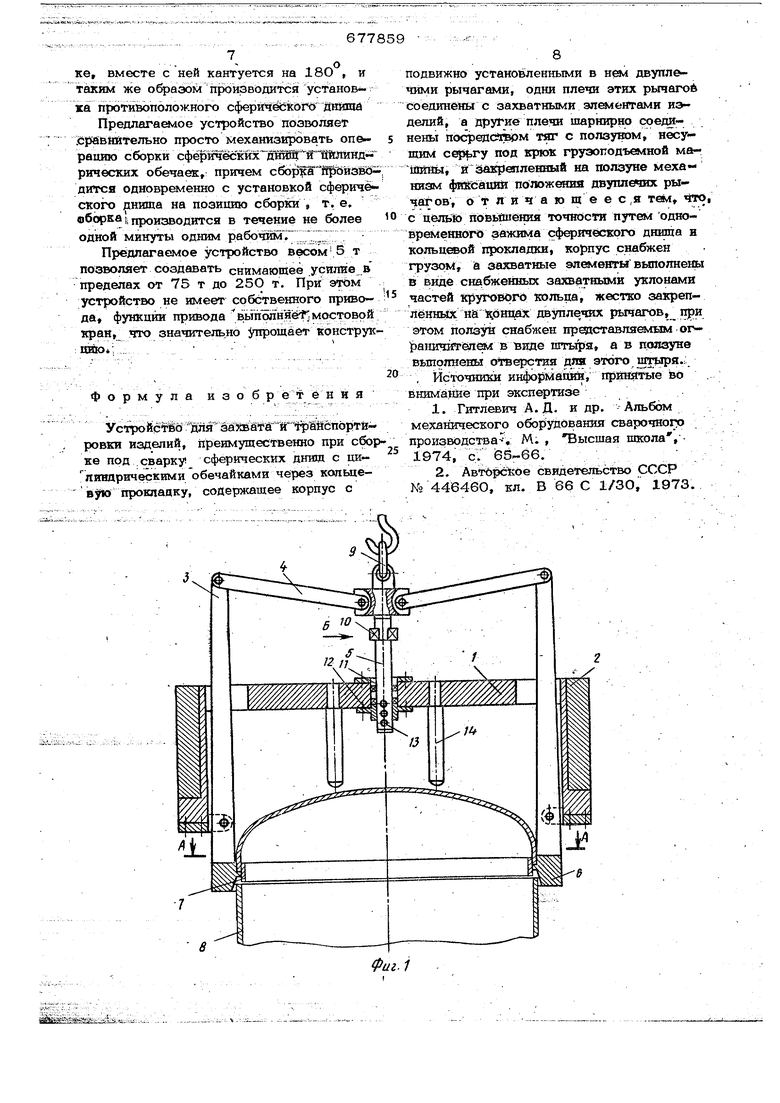

Целью изобретения $геляется создание такой конструкции устройства, которое позволило бы повысить точность сборки путем одновременного зажима сферическо- го днища и кольцевой прокладки. Укаэа1шая цёЖШстнгаётсй teM, что корпус снабжен грузом, а захватные элементы вьшолнены в виде снабжённых аазсватнымн уклонами частей кругового кольца, жестко закрепленных на концах дву плечйх рыча1Х)в, при этом ползун снабжш переставляемым ограничителем в виде luTbjpW, а .в ползуне вьтолнены отеерстия для этого штыря. На фиг. 1 показано предлага:емов уст ройство в положении, когда днише вводит ся в сопрягжение с обечайкой{ на фиг .2 разрез А-А фиг 1; на фиг. 3 - вид Б фиг- 1} на фиг, 4 - развертка четьфехконтййт ногр механизма фиксации. Устройство для захвата и транспортн РОБКИ изделий, преиму цественно при сбор ке под сварку сферических днищ с цютшщ рическими обечайками через кольцевую Тфоклалку, содержит корпус 1, который Выполнен в виде перевернутого стакана с .буртиком наНижнем топце, на который устаиавливается груз корпусе 1 на кронштейнах шарнирно закрёшенй йй двуплечих рычагов 3 (в данном случае двенайцать). В корпусе 1 в донышке вьгполнены пазы, через которые пропущены двуплечие рычаги 3. Верхние концы рычЪгов через тяги 4 шарнирно соединены с ползуном 5 а на нижних жёстко закреплень захватные элементы 6 в виде частей круглог о коль ца. Элйленты 6.снабжены захватш.1ми ук гонами со стороны нижнего торца, обеспе чивающими центровку сферического дюпца 7 с подкладным кольцом и ципиндрич кой обечайкой 8, а т-акже калибровку торца цилиндрической обечайхда. Для захвата сферического днища всегда в стфеделейгом положении на захватных элементах вьтолнен внутренний выступ по форме рйздеттки под сварочньгй шов.. Рычажная система в сочетают с частя ми кругового кольца образует своего рода цангу, роль лепесткоз в которой вьто двуплечие рычаги 3. Тажая конструкция обеспечивает равно- мерное распределение сжимшошего усилия по наружному диаметру у торца сферичес кого днише 7. С ползуном 5 связана серь га 9, с помошью которой осуществляется навеска устройства на крюк грузоподъек ной машкны. Устройство, снабжено четырехтактным механизмом фиксации. Вьгбор этого ткпа механивма фнксапин объясняется тем, что в процессе разжимадетали механизма фнк сации воспринимают вес своего устройста, вес которого несколько тонн, и следовательно используемый в прототипе меанизм ф 1ксац1ш со звездочкой неприемлем ввиду неизбежных высоких удельных контактных нагрузок. Механизм фиксации состоит из фиксатора А 1О я двух кру1Х)вых зубчатьос гребенок 11 к 12 с одинаксдаым огагом зубьев. Верхята гребенка 11 имеет четыре зуба, расположенные Ьо два, один напротив другого. В промежутках между вубьями сделаны два паза, через которые проходит фиксатор 1О при разжиме детаяи. Нижняя гребенка 12 имеет шесть эубьеэ, равномерно расположен- ных по окружности. Зубья гребенок смещены одан OTHOCHtenbHb другого -на половину . Гребенки 11 и 12 жестко, : закреплены на корпусе 1, причем внут- ренние поверхности гребенок служат направляющей при перемещении ползуна ,5. . Фиксатор 10, выполвенныб 0 виде втулки с двум я Дйаметральйю расположенными двустороншяий зубьями, свободно врайается на ползуне 5 и жестко связан с ним в продольном накравлевиа. В нйж-. ней части ползуна выпопнетЕ ряд отвер ; тий, в которых пере Т йляётся юттйрь 13, который в крайнемв1фхнем поЛЬжеШш ползуна ; взаимодействует с нижним торцом гребенки 12 и выполняет роль ограничтргепя пер©«1Ст1ения ползуна. В корпусе 1 зак|эеплены упбры 14, обеспечившопше срабатывание мехайиэма фиксаций при взаимодействии их ро сферическим днищем .7. При взаимодействии упоров 14 со сф|чжческнм днищем ползут; 5 под действием собственного вера можеч псре мещаться вниз, обеспечивая вёанмоде&-: ствие фиксатора 1О с ;гЕебенкой 12. Сила, с которой захватные элементы 6 прижимаются к поднимаоигому груйу сферическому днищу 7, зависит от cootw ношения плеч рычагов 3, угла наклона штанг 4 веса поднимаемого груза и в&са самого устройства, за вычетом веса ползуна 5 и серьги .9.. Для сжатия сферического дшпца 7 и уменьшений диаметра его цилиндрической части .необходимо, чтобы захватные элементы прижимались усилием в нескшц ко десятков тонн. Само днище,(12ООмм) весит не более 20Ь кг. За счет соотношений плеч рычагов и уг4та накгаэна штакг, учитывая рабочий ход захватных элементов, можшдОсЧгшНуть вынгрьппа в силе в 15 раз. Поэтому для достижения требуемого усилия на захватных элементах предлагаемое устройство сна&жеио грузом 2, вес которого вместе с весом корпуса 1 должен быть в несколько десятков раз превышать вес поднимавмого груза - сферического дтпца. Работа устройства аналогична работе известных автоматических крановых захватов и характеризуется четьфьмя последо вательными положениями. В исходном положении устройства фиксатор 10 находит ся в зацеплении с зубьями гребенки 11 {позишга П фиг. 4), а захватные эпемен ты Q находятся в раскрытом положении В таком виде устройство транспортируется без груза и всегда готово к работе. При посадке устройства на сффическое днище 7 упоры 14 упираются .в него, и корпус 1 останавливается, а ползун 5 вместе с фиксатором 1О продолжает еще двигаться вниз до тех пор, пока фиксатор 1О, войдя в зацепление с гребенкой 12 и повернувшись за счет скосов на тор цах, не займет позицию Ш. В этом попожении-йрекращается перемещение ползуна 5J При подъеме серьги 9 вместе с ней поднимаются ползун 5 и фиксатор 1О. Взаимодействуя с гребенкой 11, фиксатор 1О поворачивается, переходя из позиции Щ в позицию |у, что позволяет ползуну 5 свободно п емеяхаться вверх и через тяги 4 поворачивать двуплечие рычаги 3. При этом захватные элементы 6 приближаются к сферическому днищу и захватывают его. Одновременно с этим упоры 14 отходят от дниша, и вес корпу са 1 и груза 2 передается на рьгчажную систетлу, усиливается ею, создавая уси- лие на захватных элементах, достаточное для радиальной деформации цйлиндрн-, ческой части сферического днища 7 вмео те с подкладным кольцом. Благодаря тому, что ползун 5 перемешается по направляющим, обеспечивается сиюсрониое схождение захватных элементов и калибровка торпа сферического днища т. е. устраняется некруглость поверхностей у торца. С другой стороны, по мере сжатия сферического дниша за счет уменьшения угла наклона тяг 4 возр астает радиальное усилие на захватных элементах 6, что может привести к де4юрмации сферического днища. Поэтому для предотвращения этого и для сжатия цилиндрической части сферического днида до определенного- размера и не более служит регулируемый ограни штель пере- Мсешения ползуна, связанного череэ рычаж1гук систему с захватными элементами. Таким образом осуществляется калибровка торца днища как по форме, так и по размерам. Далее устройство со сферическим днищем имеете перемещается на позицию сборки, где 8 вертикально положении установлена ивлиндрическая обечайБлагодаря наличию захватных уклонов на элементах 6 при опускании устройства обеспечивается центровка сферического днища и шшинцричесКой дбеча(Ьси и одно временно калибровка по шииндрической обечайки, т. е. устраняется некруглость у верхнего торца цилиндрической обечайки без уменьшения номинального размера дяаметра. Последнее достигается .за счет того, что при изготовлении наименьший диаметр конусной поверхности уклона элементов вьпюдняе-гся больше диаметра поверхности захватного элемента, сжимакмцей днише по нилиндрическому участку. Ввиду того, что подкладное кольцо днища вводится в обечайку с помощью устройства с зазором, не требуется осевой силы, как это необходимо при запрессовке, и поэтому подкладное кольцо сво- бодно входит в сопряжение с цилиндрической обечайкой. За счет внутреннегю выступа на захватных элементах кромки под сварку занимают требуемое йоложение. Продолжая двигаться вниз, устройство упорами 14 садится на сферическое днише, исчезает действие веса корпуса 1 и груза 2 на рычажную систему и исчезает : радиатЕьное усилие на захватных элементах. Сферическое днище за счет внутренней упругости материала разжимается, обеспечивая плотную посадку подкладного кольца в цилиндрической обечайке. После остановки корпуса 1 ползун 5 под дейст вием собств енного веса продолжает пе- ремещаться вниз, фиксатсф Ю входит В зацепление с гребенкой 12. При этом , захватные элементы расходятся, освобождая сферическое днище. При подъеме устройства фиксатор 10 из позиции 1 1ФИГ, 4) переходит в позицию и,обеспечивая фиксацию ползуна от-, носитеяьно конуса в нижнем положении, а захватных элементов - в раскрытом положении. Устройство свободно сннк ается со сферического дтпца и готово для захвата следующего сферического днища. Установленное сферическое днише прихватывается сваркой к цилиндр1гческой обочай- , ке, вместе с ней кантуется на ISO, и таким же образом производится уставов ка противоположного сферйчгёе йгчз йийша Предлагаа юе устройство позволяет .сравнительно просто механизировать oneрацию сборки сфёр1Р ёскйхТГнШГ йййЛйндркческих обечаек, причем сбор1Ш прЬйзШ дится одновременно с установкой сферичё CKoix) рнища на позицию сборки , т. е, оборка 1; производится в течение не более одной минуты одним рабочимТ Г Предлагаемое устройство весом 5 т позволяет создавать снимающее усилие в пределах от 75 т до 25О т. Flpk этом устройство не имеет собственного приво- да функции привода BbinojiHiHetj мостовой кран, что значительно упрощает кбнструк ,: ;.; Формула изобр е t ё н и я Устройство-Тря ёйетйтГГ Шспортйровки изделий. Преимущественно при сбор ке под сварку сферических дтпд с ци пиндрическими обечайками через копьцеisjrto Прокладку, содержащее корпус с

S подвижно установленными в не двуплечими рычагами, одни плечи этих рычагоб соединены с захватными элементами изделий, а другие плечи шарнирно соединены посредсЗДом тяг с ползуном, несущим под 1фюк грузоподъемной ма-Шййы, й зйзфепленный на ползуне механизм ф1Ш;ашш положения двупл их рыНагов, о т л и ч а ю щ е е с ,я тем, что, с цельк) повьйиения точности путем однов.реМейногд зажима сферического днища и кольпшой прокладки, корпус снабжен грузом, и З1ахватные элементы выполнены в виде сн/абженных захватными уклонами частей кругового кольца, жестко закреплённьйс ш хоншйс двупле чих рычагов, при этом ползун снабжен представляемым ог- )а1щчйТёпем ввиде нгпфя, а в п.адюуне вьшолнешл отверстия дпя этого итлря.; , Йсточшпш ин1}ю13майй, принЯтат внимадае при экспертизе-. 1.Гитлевич А. Д. и др. Альбом механического оборУдования сварочного производства, М. , Высшая школа , 1974, с; 65-66. 2.Ав г6рское свидетельство СССР № 446460, кл. В 66 С 1/30, 1973.

9иг

А- К

10 t2 игЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подкладное устройство для формирования шва при сварке кольцевых стыков | 1975 |

|

SU524656A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Шаговый конвейер-накопитель | 1980 |

|

SU960098A1 |

| Внутреннее формирующее устройство дляСВАРКи КОльцЕВыХ шВОВ | 1979 |

|

SU831471A1 |

| АВТОМАТ ДЛЯ СБОРКИ РАДИАТОРОВ | 1973 |

|

SU370005A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| Захватное устройство для штучных грузов | 1976 |

|

SU650945A1 |

| Устройство для сборки под сварку | 1986 |

|

SU1344555A1 |

| Захватное устройство | 1990 |

|

SU1792908A1 |

Авторы

Даты

1979-08-05—Публикация

1975-05-21—Подача