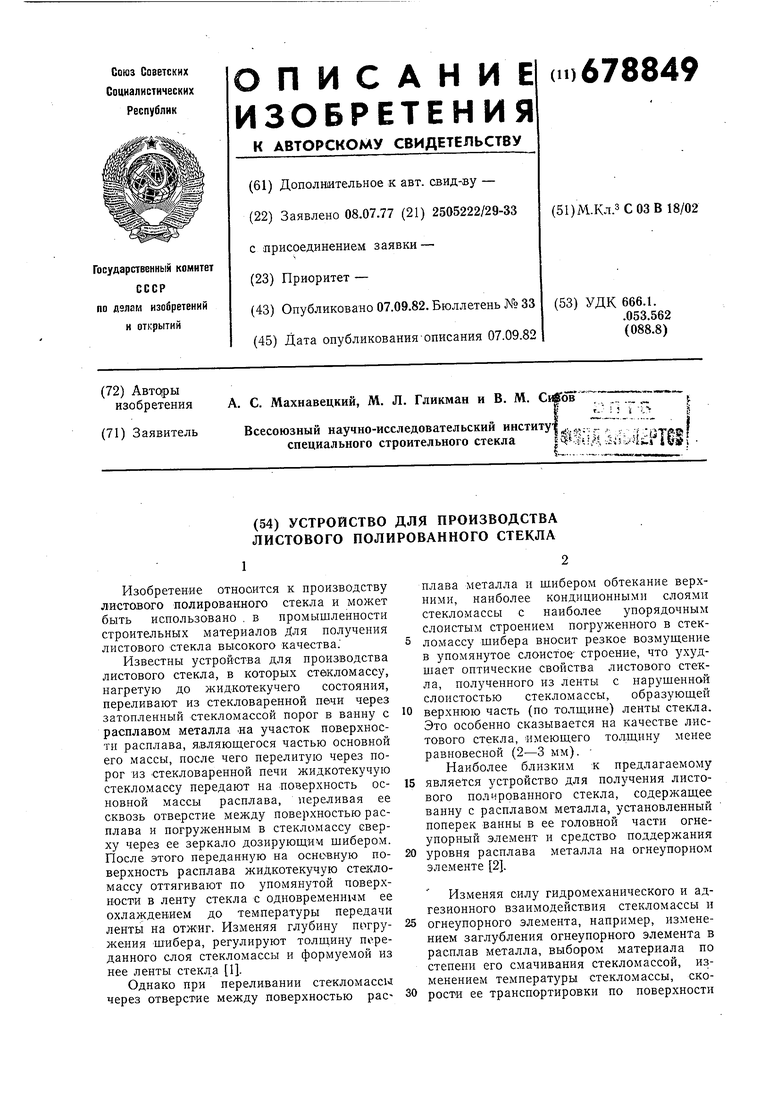

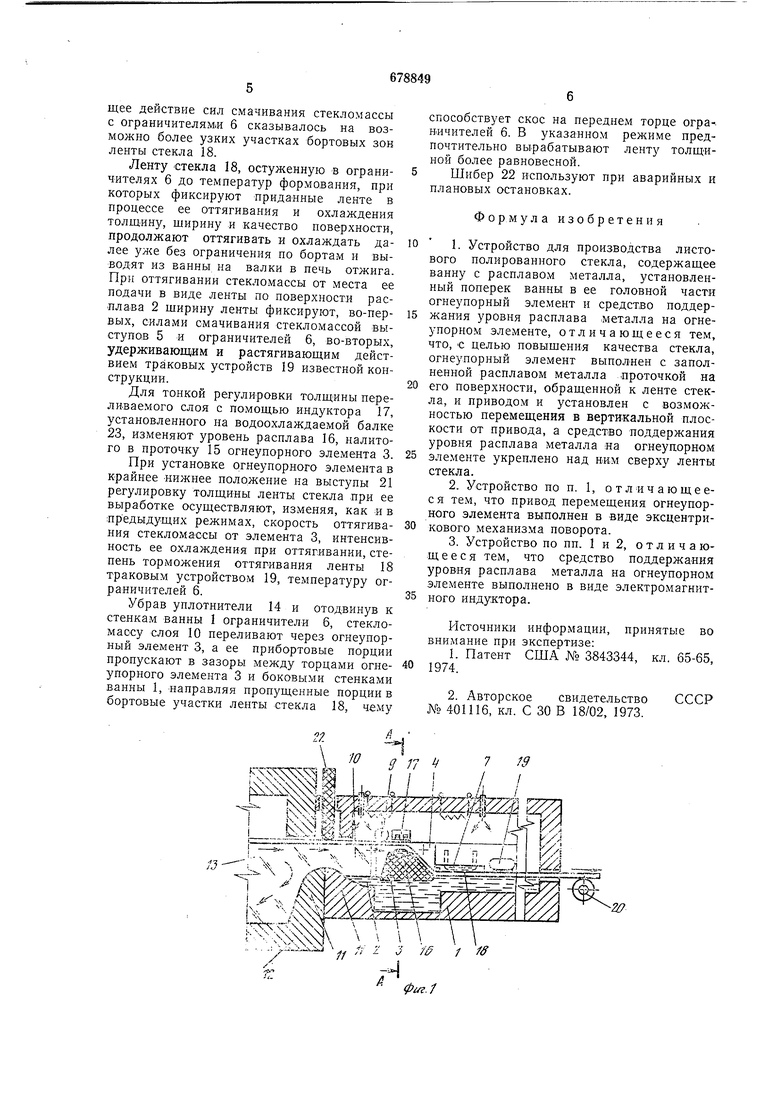

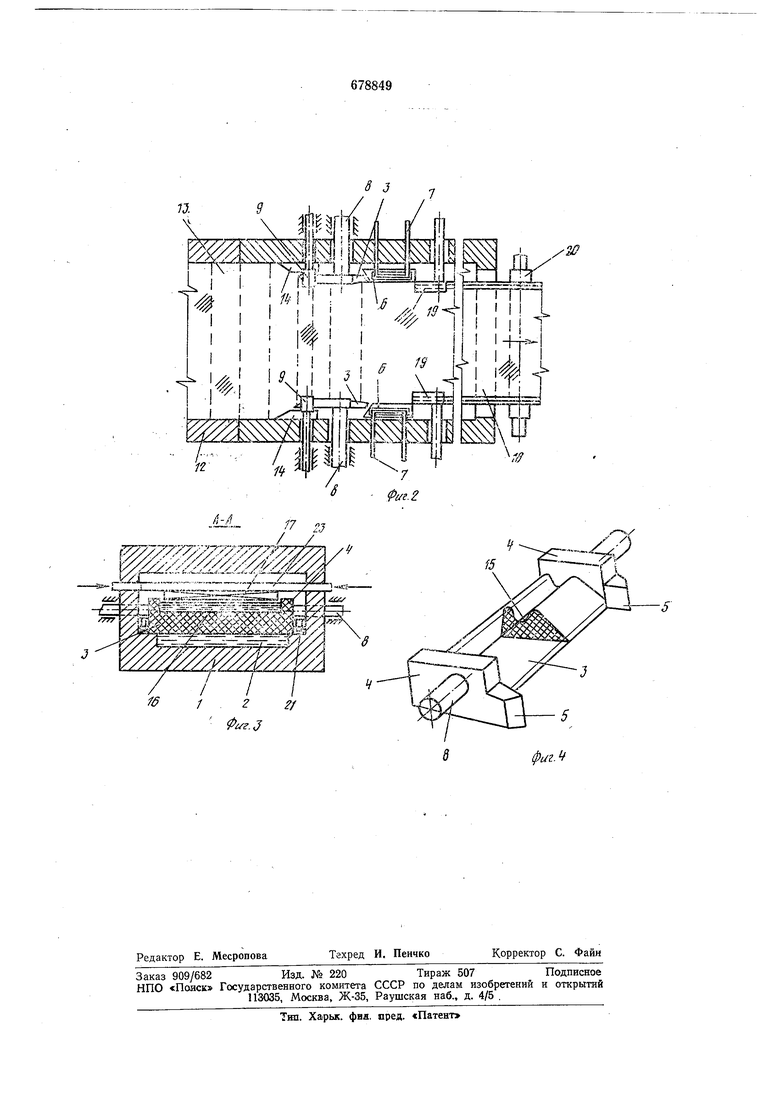

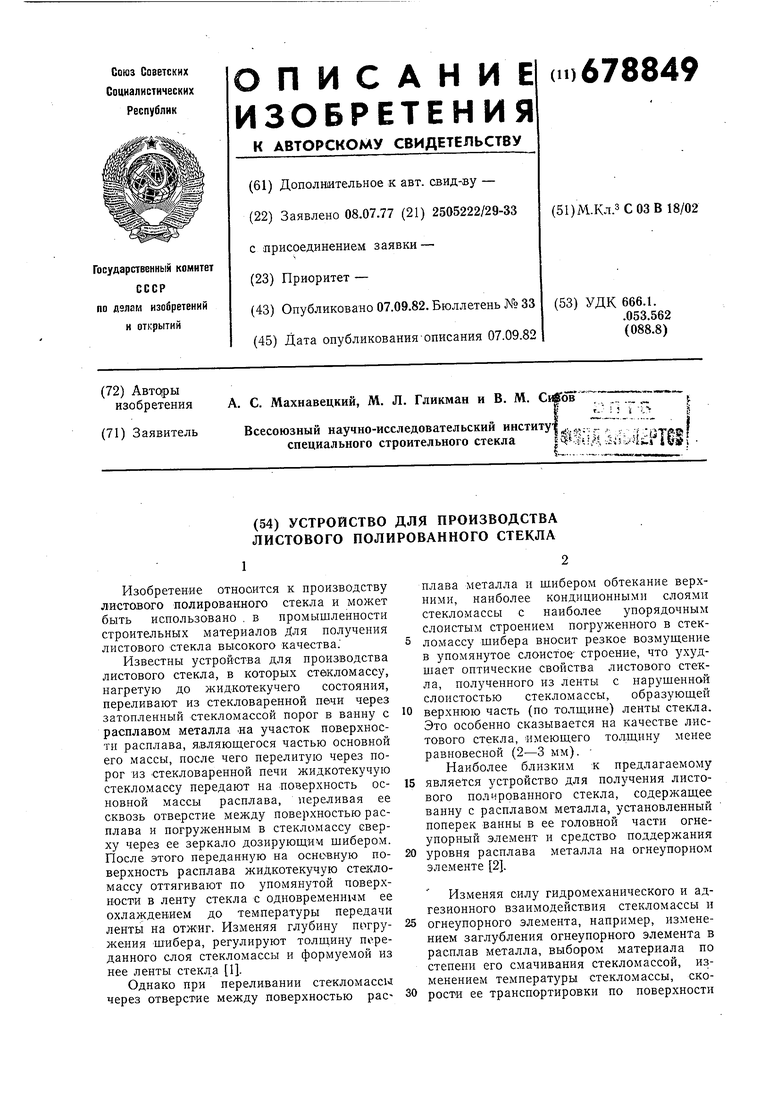

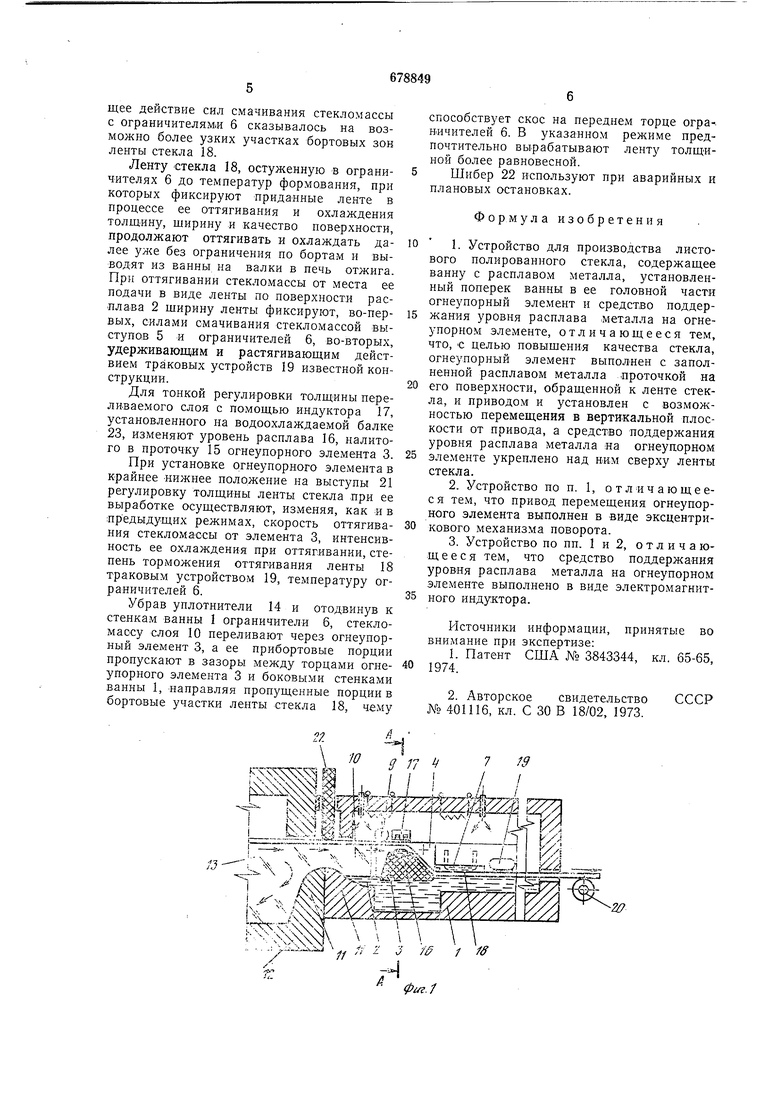

(54) УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА огнеупорного тела, расхода стекломассы изменяют ленты стекла. Недостатком известного устройства является Неконтролируемое сужение слоя стекломассы при его подъеме по передней торцовой стенке огнеупорного элемента, формование ленты из стекломассы при ее перемещении по тонкому слою расплава и не гарантируемое достаточное выравнива«ие температур .по ширине слоя и ленты, и следовательно ее плоскостности, что ведет к ухудшению качества получаемого из такой ленты стекла. Цель изобретения - повышение качества листового стекла. Цель достигается тем, что в устройстве для получения листового полированного стекла, содержащем ванну с расплавом металла, установленный поперек ванны в ее головной части огнеупорный элемент и средство поддержания уровня расплава металла на огнеупорном элементе, огнеупорный элемент вьшолнен с заполненной расплавом металла проточ:КОЙ на его поверхности, обращенной к ленте стекла, и приводом и установлен с возможностью перемещения в вертикальной плоскости от привода, а средство поддержания уровня расплава металла на огнеупорном элементе укреплено «ад ним сверху ленты стекла. Кроме того, привод перемещения огнеупорного элемента выполнен в виде эксцентрикового механизма поворота, а.средство поддержания уровня расплава металла на огнеупорном элементе выполнено в Виде электромагнитного индуктора. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2- то же, вид в плане; на фиг. 3 - разрез А-А фИГ. 1; на фиг. 4 - вид в перспективе огнеупорного элемента. Устройство состоит из ванны 1 с расплавом олова 2, поперек которой установлен огнеупорный элемент 3 с ограничительными бортиками 4. Огнеупорный элемент выполнен из олово-стеклоустойчивого материала, например из Корундового бетона на фосфатной связке. К задней стенке элемента 3 по его бокам к выступам 5 ограничительных бортиков 4 .прислонены подвижные сменные ограничители 6, выполненные .из смачиваемого стекломассой материала, например спеченной окиси алюминия, и снабженные терморегуляторами 7 известной конструкции, например полыми электросопротивлениями. Торцовые стенки огнеупорного элемента 3 снабжены дапфами 8 в подшипниках и введены в соприкосновение с приводом в виде эксцентрикового механизма 9. Ванна 1 через затопленный .слоем 10 стекломассы порог 11 сообщается с бассейном 12 выработочной части стекловаренной пеЧ|И, заполненным осветленной « гомогенизирозанной стекломассой 13. Со стороны подачи .по торцам огнеупорного элемента ,3 смонтированы съемные З.плотнители 14. На верхней поверхности элемента 3 выполнена проточка 15, заполненная расплавом 16, например расплавом олова. Над проточкой установлено средство 17 поддержания уровня в виде электромагнитного индуктора. . Ванна 1 снабжена утоняющими ленту 18 траковыми устройствами 19. Носле ванны 1 смонтирована печь отжига (на чертежах не показана) с валковым транспортером 20. На фиг. 3 показано крайнее нижнее положение огнеупорного элемента 3, в котором он опирается на выступы 21 стенок ванны 1. На чертежах также по:казаны отсекающий шибер 22 и в.одоохлаждаемая. полая балка 23. Устройство работает следующим образом. Стекломассу 13 из бассейна 12 подают в ванну 1 через порог 11 слоем 10 на участок поверхности расплава олова и- затем .переливают через подвижной огнеупорный элемент 3, уровень верхней поверхности которого останавливают ниже уровня слоя 10 .стекломассы 13 со стороны ее подачи. Указанную установку огнеупорного элемента 3 осуществляют с помощью включенного через промежуточный редуктор двигателя (на чертежах не показан), присоединенного к оси эксцентрикового механизма 9, который опирается на ограничивающие бортики 4 огнеупорного элемента 3. ЭксцентриКО.ВЫЙ механизм 9 .при повороте давит на бортики 4 в месте, отнесенном от оси вращения цапф 8 огнеупорного-элемента 3, который под действием давящего усилия эксцентрика поворачивается в цапфах 8 и тем самым понижает свой зфовень по отношеНию к уровню слоя 10 стекломассы 13. Нереливаемую через верх огнеупорного элемента 3 наиболее кондиционную жидкотекучую стекломассу верхних слоев бассейна стекловаренной печи ограничивают от растекания в щирину бортиками 4 с выступами 5 и ограничителями 6 и оттягивают с помощью транспортера 20 в виде ленты 18 от места ее перелива. При оттягивании ленты 18 ее одновременно охлаждают с помощью технологических холодильничков, устанавливаемых между ограничителями 6 понерек ванны в газовом пространстве ванны с расплавом. Нри выработке утолщенной ленты стекла и ленты равновесной толщины огнеупорный элемент 3 заглубляют ниже уровня зеркала на существенно больщую глубину, чем равновесная толщина ленты, и сливают через него жидкотекучую стекломассу. Слитую ж.идкотекучую стекломассу оттягивают в ленту стекла, одновременно охлаждая ее до температур формования на участке транспортировки ленты в ограничител.ях 6, которые подогревают с помощью терморегуляторов 7 с тем, чтобы тормозящее действие сил смачивания стекломассы с ограничителяМ|И 6 сказывалось на возможно более узких участках бортовых зон ленты стекла 18.

Ленту стекла 18, остуженную в ограничителях 6 до темнератур формования, при которых фиксируют приданные ленте в процессе ее оттягивания и охлаждения толщину, ширину и качество поверхности, продолжают оттягивать и охлаждать далее без ограничения по бортам и выводят из ванны на валки в печь отжига. При оттягивании стекломассы от места ее подачи в виде ленты по поверхности распла.ва 2 ширину ленты фиксируют, во-первых, силами смачивания стекломассой выступов 5 и ограничителей 6, во-вторых, удерживающим и растягивающим действием траковых устройств 19 известной конструкции.

Для тонкой регулировки толщины переливаемого слоя с помощью индуктора 17, установленного на водоохлаждаемой балке 23, изменяют уровень расплава 16, налитого в проточку 15 огнеупорного элемента 3. При установке огнеупорного элемента в крайнее нижнее положение на выступы 21 регулировку толщины ленты стекла при ее выработке осуществляют, изменяя, как и в предыдущих режимах, скорость оттягивания стекломассы от элемента 3, интенсивность ее охлаждения при оттягивании, степень торможения оттягивания ленты 18 траковым устройством 19, температуру ограничителей 6.

Убрав уплотнители 14 и отодвинув к стенкам ванны 1 ограничители 6, стекломассу слоя 10 переливают через огнеупорный элемент 3, а ее прибортовые порции пропускают в зазоры между торцами огнеупорного элемента 3 и боковыми стенками ванны 1, направляя пропущенные порции в бортовые участки ленты стекла 18, чему

V

// - :

f

пособствует скос на переднем торце ограичителей 6. В указанном режиме предпочтительно вырабатывают ленту толЩИной более равновесной.

Шибер 22 используют при аварийных и плановых остановках.

Формула изобретения

1. Устройство для производства листового полированного стекла, содержащее ванну с расплавом металла, установленный поперек ванны в ее головной части огнеупорный элемент и средство поддержания уровня расплава металла на огнеупорно.м элементе, отличающееся тем, что, с целью повышения качества стекла, огнеупорный элемент выполнен с заполненной расплавом металла проточкой на

его поверхности, обращенной к ленте стекла, и приводом и установлен с возможностью перемещения в вертикальной плоскости от привода, а средство поддержания уровня расплава металла иа огнеудорном

элементе укреплено над н-нм сверху ленты стекла.

2.Устройство по п. 1, о т л И ч а ю щ е еся тем, что привод перемещения огнеупорного элемента выполнен в виде эксцентрикового механизма поворота.

3.Устройство по пп. I и 2, отличающееся тем, что средство поддержания уровня расплава металла на огнеупорном элементе выполнено в виде электромагнитного индуктора.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3843344, кл. 65-65, 1974.

СССР

2. Авторское свидетельство № 401116, кл. С 30 В 18/02, 1973.

l/5ZZ2Z2sZZZZ

Л

/ / /

V,../ JC

./

I .

, I &

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозированной подачи стекломассы | 1977 |

|

SU668888A2 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU246793A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1965 |

|

SU170431A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| ИСПОЛЬЗУЕМАЯ ПРИ ИЗГОТОВЛЕНИИ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1968 |

|

SU212866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗОРЧАТОГО ЛИСТОВОГО СТЕКЛА "СТЕСА-БАРОККО" | 1999 |

|

RU2210551C2 |

Авторы

Даты

1982-09-07—Публикация

1977-07-08—Подача