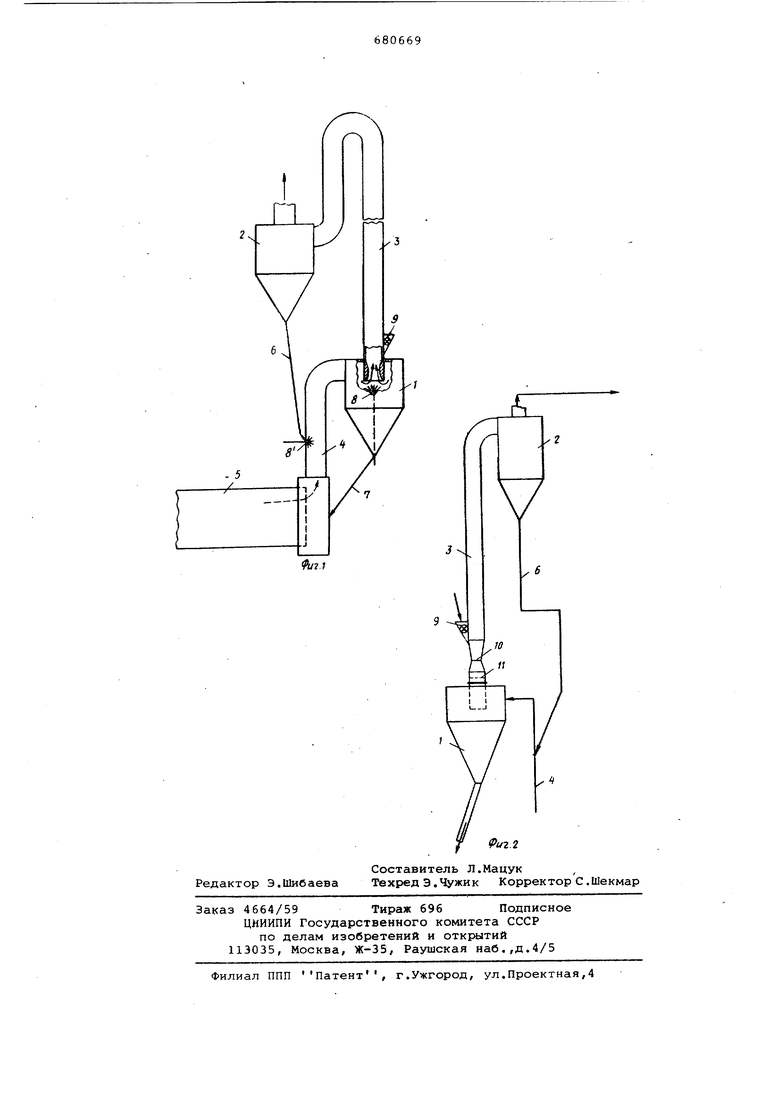

Изобретение относится к промышленности строительных материалов, в частности, к устройствам для терм обработки мелкозернистого материал преимущественно цементной сырьевой смеси. Известно устройство для термооб работки мелкозернистого материала, содержащее вращающуюся печь и две ступени циклонных теплообменников, расположенных друг над другом и со диненных посредством газохода, в нижней части которого расположено загрузочное устройствоCJ. В известной конструкции не удается избежать образования комков в загружаемом сырье, которые настолько тяжелы, что не захватываются горячими газами, проходящими вверх по газопроводу, а падают вниз и попадают в циклон, что приводит к образованию в нем отложений и засорению разгрузочной части. Кроме этого, этот недостаточно обработанный сырьевой материал,смешиваясь в циклоне с готовым материалом,неб гоприятно воздействует на последующ термообработку и ухудшает качество тового продукта. Цель изобретения - интенсификация теплообмена и повышение качества материала. Цель достигается тем, что в устройстве для термообработки мелкозернистого материала, спдержаидем вращающуюся печь, и по меньшей мере, две ступени циклонных теплообменников, расположенных один над другим и соединенных газоходсм, в нижней части которого расположено загрузочное устройство, газоход нижним концом введен внутрь нижнего теплообменника и выполнен на этом участке под загрузочным устройством с сужением в виде трубы Вентури. При этом нижний теплообменник снабжен горелкой, а в газоходе под сужением размещен выпрямитель газового потока. За счет сужения газохода в виде трубы Вентури ниже места загрузки сырья возникает настолько высокая скорость газового потока, что попадающие в газоход с влажным сырьем более крупные частицы захватываются потоком газа и размельчаются и уносятся газами в верхний циклон. Кроме того, за счет энергии вращения циклонного потока в погруженной трубе, выполненной в виде трубы Вентури, происходит увеличение теплопередачи от газа к материалу, что способствует повышению качеств готового продукта. На фиг.1 схематически изображено устройство для термообработки мелкозернистого материала; на фиг.2 - то же, другой вариант. Устройство состоит из двух установленных один над другим циклонов 1и 2, которые соединены между собо газоходом 3. Циклон 1 соединен газоходом 4 с вращающейся печью 5. Разгрузочный, трубопровод 6 циклона 2соединен с газоходом 4, а разгру зочный трубопровод 7 циклона 1 сое динен с печью 5. Циклон 1 снабжен релкой 8,которая может быть устано лена неподвижно или с возможностью перемещения по вертикали. Для подачи сырьевого материала служит загру зочное устройство 9. Нижний конец газохода 3 введен в циклон и выполнен с сужением 10 в виде трубы Вентури. В устройстве,изображенном на фи 2,сужение 10 в газоходе 3 размещено между загрузочным устройством и циклоном 1. Ниже сужения 10 размещен выпрямитель Ц газового потока, который может состоять из делительиой крестовины, решетки или сетки. Устройство работает следующим образом. Мелкозернистый влажный материал устройством 9 вводится в газоход 3,в котором он захватывается газовым потоком, поступившим из печи 5 по газоходу 4, и выносится в циклон 2, откуда по разгрузочному трубопроводу 6 поступает в газоход 4,в котором он захватывается горячими отходящими газами печи и уносится в циклон 1. В газоходе 4 при необходимости также может быть уста новлена дополнительная горелка 8, способствующая интенсификации последующей термической обработки материала. Отходящие газы печи, пройдя газоход 4, циклон 1, газоход 3 и циклон 2, отсасьшаются, очищаются от пыли и выводятся наружу. За счет сужения газохода 10 в виде трубы Вентури скооость газовог noTojca настолько повышается, что даже более грубые комковатые части94цы материала захватываются во взвешенном состоянии проходящими вверх по газоходу 3 газами и на пути к циклону 2 размельчаются под действием температуры.В случае если отдельные частицы загружаемого материала опустятся через сужение 10 в циклон 1, то за счет теплового удара, которому они подвергнутся благодаря горелке 8, они будут размельчены. Кроме того, за счет погруженного сверху в циклон 1 конца газохода 3 используется влияние энергии вращения циклонного потока газа на материал. Обработанный таким образом материал по трубопроводу 7 поступает в печь 5. С помощью выпрямителя 11 достигается .выравнирание скорости газового потока и исключается проскок комкообразных влажных частиц материала в циклон 1. Устройство способствует повышению эффективности термообработки и повышению качества готового продукта, так как не вызывает засорения циклонов. Формула изобретения 1.Устройство для термообработки мелкозернистого материала, содержащее вращающуюся печь и, по меньшей мере, два ступени циклонных теплообменников, расположенных один над другим и соединенных газоходом, в нижней части которого расположено загрузочное устройство, о тл и ч а ю те е с я тем, что, с целью интенсификации теплообмена и повышения качества материала, газоход нижним концом введен внутрь нижнего теплообменника и выполнен на этом участке под загрузочным устройством с сужением в виде трубы Вентури. 2.Устройство по П.1, о т л ичающееся тем, что нижний теплообменник снабжен горелкой. 3.Устройство по пп.1,2,0 т л ич а ю щ. е е с я тем, что оно снабжено выпрямителем газового потока, расположенным в газоходе под сужениемИсточники информации, принятые во внимание при экспертизе 1. Патент Франции № 96421/1586476, кл. F 27 В, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Установка для восстановления мелкозернистой железной руды | 1984 |

|

SU1337416A2 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Многоступенчатый теплообменник уста-НОВКи для ВОССТАНОВлЕНия Руд | 1979 |

|

SU846587A1 |

Авторы

Даты

1979-08-15—Публикация

1976-12-30—Подача