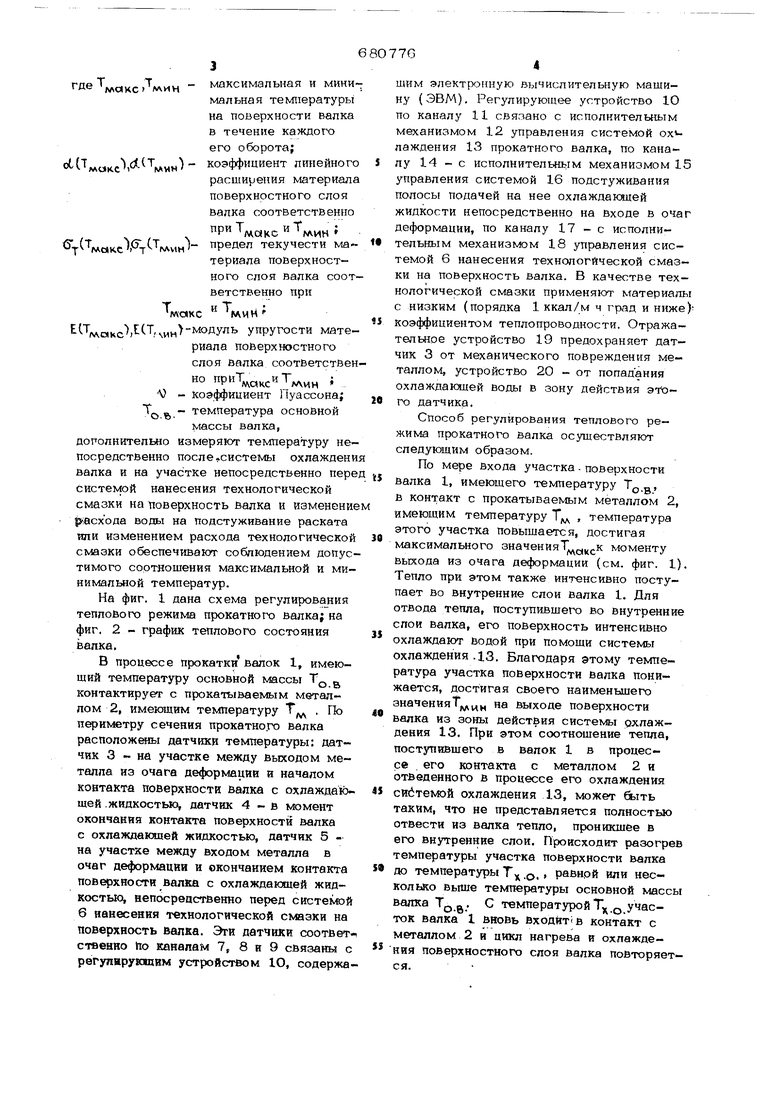

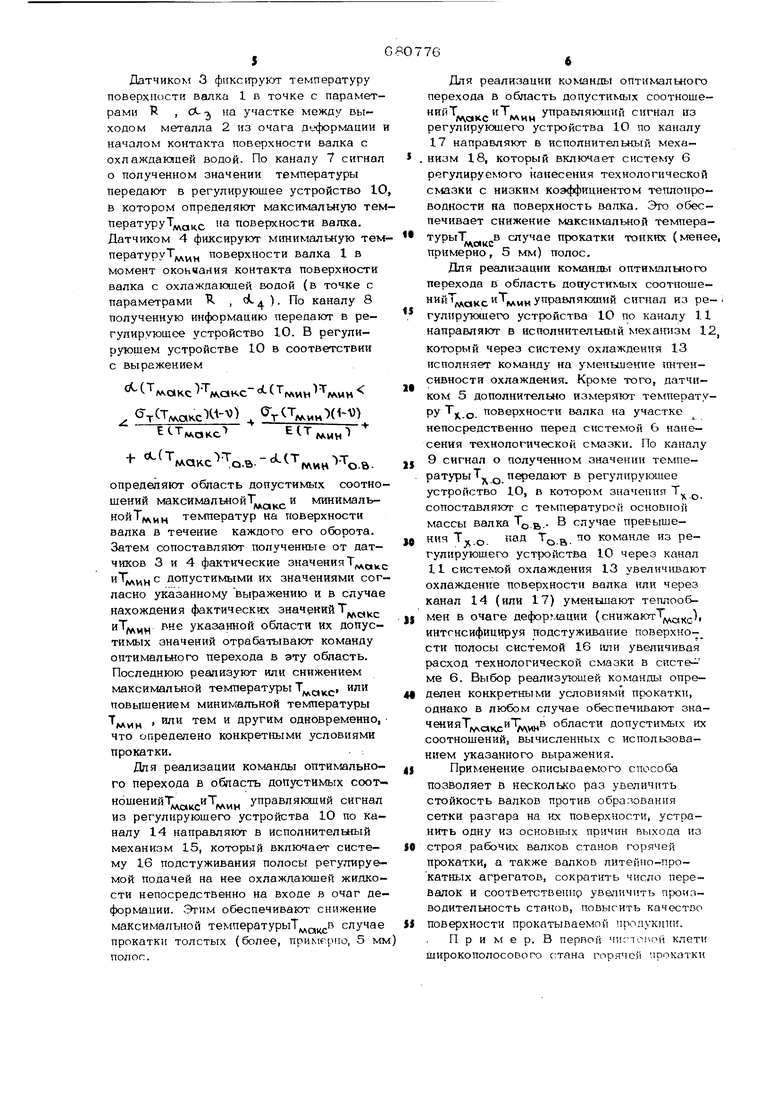

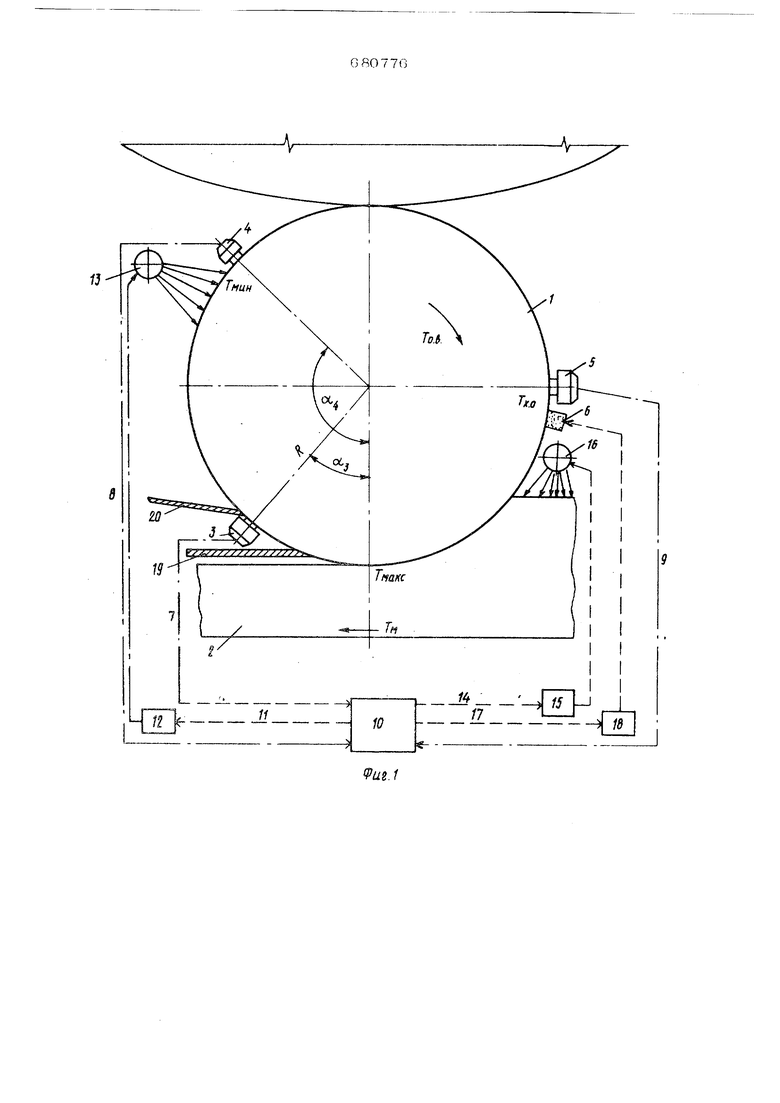

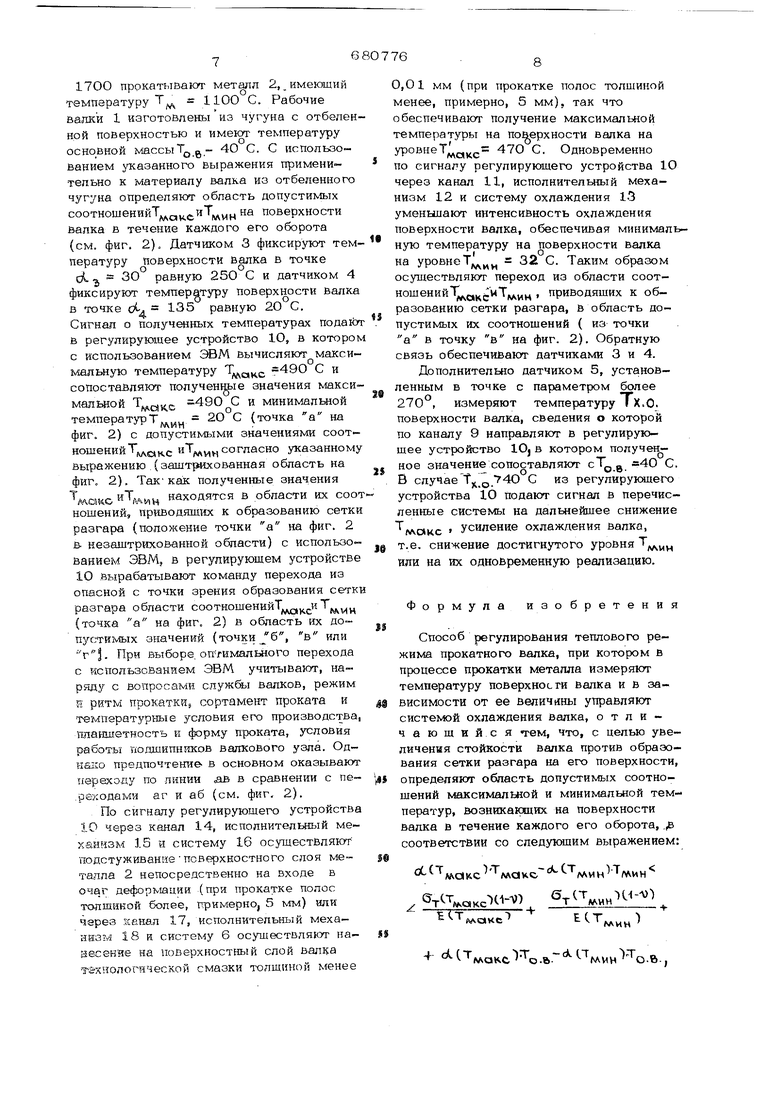

максимальная и минимальная температуры на поверхности валка в течение каждого его оборота; of-t MoiKcX VMH - коэффициент линейного расширения материала поверхностного слоя Валка соответственно (KC NVMH GV(T OIKC. предел текучести ма Т ЛА01К.С териала поверхностного слоя валка соот ветственно при т„и т., ),ЕСТ,. упругости материала поверхностного слоя валка соответствен но ; Л - коэффициент Пуассона; Т - температура основной массы валка, дополнительно измеряют температуру непосредственно после ..системы охлаждени валка и на участке непосредственно пере системой нанесения технологической , л-ч-Лтт т - f44.t смазки на тюверхность валка и изменени |а«асхода воды на подстуживание раската или изменением расхода технологической смазки обеспечивают соблюдением допус тимого соотношения максимальной и минимальной температур. На фиг. 1 дана схема регулирова ния теплового режима прокатного валка; на фиг. 2 - график теплового состояния В процессе прокаткивалок 1, имеющий температуру основной массы TQ контактирует с прокатываемым металлом 2, имеющим температуру Т . По периметру сечения прокатно.го валка расположены датчики температуры: датчик 3 на участке между выходом металла из очага деформации и началом контакта поверхности валка с охлаждав- t

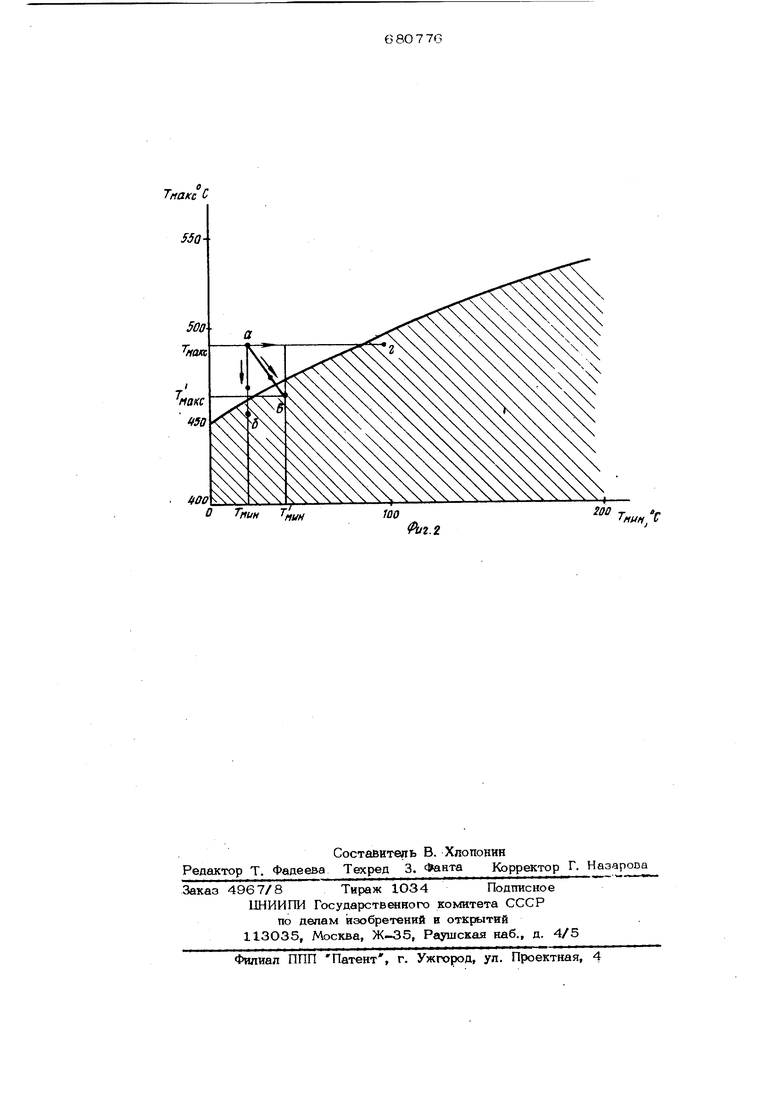

шей .жидкостью, датчик 4 - в момент окончания контакта поверхности валка с охлаждающей жидкостью, датчик 5 на участке между входом металла в очаг деформации и окончанием контакта поверхности валка с охлаждающей жидкостью, аепосрецственно перед системой 6 нанесения технологической смазки на поверхность валка. Эти датчики соответственно ho каналам 7, 8 и 9 связаны с регулирующим устройством 1О, содержатаким, что не представляется полностью отвести из валка тепло, проникшее в его внутренние слои. Происходит разогрев температуры участка поверхности валка до температуры Т .Q. , равной или нескол ьло Выше температуры основной массы валка Tj-jg. С температурой участок валка I вновь входит;в контакт с металлом 2 и цикл нагрева и охлаждения поверхностного слоя валка повторяется. шим электронную вычислительную машину (ЭВМ). Регулирующее устройство 10 по каналу 11 связано с исполнительным механизмом 12 управления системой ох лаждения 13 прокатного валка, по каналу 14 - с исполнительным механизмом 15 управления системой 16 подстуживания полосы подачей на нее охлаждаклцей жидкости непосредственно на входе в очаг деформации, по каналу 17 - с исполнительным механизмом 18 управления системой 6 нанесения технологической смазки на поверхность валка. В качестве технологической смазки применяют материалы с низким (порядка 1 ккал/м ч град и ниже)коэффициентом теплопроводности. Отражательное устройство 19 предохраняет датчик 3 от механического повреждения металлом, устройство 20 - от попадания охлаждающей воды в зону действия этого датчика. Способ регулирования теплового режима прокатного валка осуществляют следующим образом. По мере Входа участка.поверхности имеющего температуру т,, В. В контакт с прокатываемым металлом 2, имеющим температуру Т , температура этого участка повышается, достигая максимального значенияТ к моменту выхода из очага деформации (см. фиг. 1). Тепло при этом также интенсивно поступает во внутренние слои валка 1. Для отвода тепла, поступившего во внутренние спои валка, его поверхность интенсивно охлаждают Водой при помощи системы охлаждения .13. Благодаря этому температура участка поверхности валка понижается, достигая своего наименьшего значекияТ, на выходе поверхности валка из зоны действия систекы охлаждения 13. При этом соотношение тепла, постзппившего в валок 1 в процессе его контакта с металлом 2 и отведенного в процессе его охлаждения системой охлаждения 13, может бьгть Датчиком 3 фикс1фуют температуру поверхности валка 1 в точке с параметрами R , cC-j на участке между выходом металла 2 нз очага деформации началом контакта поверхности валка с охлаждающей водой. По каналу 7 сигнал о подученном значении температуры передают в регулирующее устройство 10 в котором определяют максик альнуто тем ператур у на поверхности вапка. Датчиком 4 фиксируют минимальную тем пературуТ поверхности валка 1 в момент окончания контакта поверхности валка с охлаждаклдей водой (в точке с параметрами Я , ci. ), По каналу 8 полученную информацию передают в регулирующее устройство 10. В регулирующем устройстве 10 в соответствии с выражением глин длмн , gr T aKcW-A) )) Г / г --- ч ) OL(T лА.. ММН О-Вопределяют область допустимых соотно шений максимальнойТ, и минимальнойТ(ууцц температур на поверхности валка в течение каждого его оборота. Затем сопоставляют полученные от датчиков 3 и 4 фактические значенияТ д,, ин с допустимыми их значениями сог ласно указанному выражению и в случае нахождения фактических значркийТ у. вне указанной области их допустимых значений отрабатывают команду оптимального перехода в эту область. Последнюю реализуют или снижением максимальной температуры Т., или повыщением минимальной температуры другим одновременно, что определено конкретными условиями прокатки. Для реализации команды оптимального перехода в область допустимых соотношенийТ.иТ..,.. управляющий сигнал пЛИН из регулирующего устройства 10 по каналу 14 направляют в исполнительный механизм 15, который включает систему 16 подстуживания полосы регулируемой подачей на нее охлаждающей жидкости непосредственно на входе в очаг де формации. Этим обеспечивают снижение максимальной температурыТ д,п случае прокатки толстых (более, примерно, 5 м полос. Для реализации команды оптимального перехода в область дoпycти flзIx соотноше- нинТ иТ , управляющий сигнал нз ч и регулирующего устройства 1О по каналу 17 направляют в исполнительный меха- низм 18, который включает систему 6 регулируемого нанесения технологической скшзки с низким коэффициентом теплопроводности на поверхность вапка. Это обеспечивает снижение максимальной температурыТ j,B случае прокатки тонких (менее, примерно, 5 мм) полос. Для реализации команды оптимального перехода в область допустимых соотноще- ммк управляющий сигнал из ре- i гулирующего устройства 1О по каналу 11 направляют в исполнительный механизм 12, который через систему охлаждения 13 исполняет команду на уменьшение 1нтенсивности охлаждения. Кроме того, датчиком 5 дополнителыю измеряют температуру j.o. поверхности валка на участке непосредственно перед системой 6 нанесения технологическо|Ч смазки. По каналу 9 сигнал о полученном значении температуры Т передают в регулирующее устройство 1О, в котором значения Т. . сопоставляют с температурой основной массы валка Т . В случае превышения Т- Q над TQ ц TIG команде из регулирующ.его устройства 10 через канал 11 системой охлаждения 13 увелич тают охлаждение поверхности валка или через канал 14 (или 17) уменьшают теплообмен в очаге дефорьшции (снижаютТ.,,..), интенсифицируя подстуживание поверхно.;; сти полосы системой 16 imn увеличивая расход технологической смазки в системе 6. Выбор реализующей команды определен конкретными условиями прокаткн, однако в любом случае обеспечивают значения Т,.,, и области допустимых их соотнощений, вычисленных с использованием указанного выражения. Применение описываемого способа позволяет в несколько раз увеличить стойкость валков против обраповання сетки разгара на юс поверхности, устранить одну из основных причин выхода из строя.рабочих валков станов горячей прокатки, а также валков пнтейно-прокатных агрегатов, сократить число перевалок и соответственнр увачнчить производительность станов, повысить качество поверхности прокатываемой пропукнии. П р и м е р. В перпоп чиповой клети щирокополосового с:тана горячо; прокатки 17ОО прокатывакл- металл 2, имеющий температуру Т 1100 С. Рабочие валки 1 изготовленыиз чугуна с отбелен ной поверхностью и имеют температуру основной массыTQ ц- 40 С. С использо- ванием указанного выражения применитепьно к материалу валка из отбеленного чугуна определяют область допустимых соотношенийТ дц иТ ц на поверхности валка в течение каждого его оборота (см. фиг. 2). Датчиком 3 фиксируют тем пературу поверхности Валка в точке ci - 30 равную 250 С и датчиком 4 фиксируют температуру поверхности валка в точке (Х-д 135 равную 2О С. Сигнал о полученных температурах подае в регулирующее устройство Ю, в которо с использованием ЖМ вычисляют максималы1ую температуру 490 С и /лаке сопоставляют получен1:ЕЬ1е значения максимальвой s490 С и минималыюй температуру....... 2О С (точка а на фиг. 2) с допустимыми значениями соотношений ,n.c согласно указанному Выражению ,(заштрихованная область на фиг, 2). Таккак полученные значения мсйко находятся в области их соо ношений, приводящих к образованию сетки разгара (положение точки а на фиг. 2 в. незаштрихо&анной области) с использованием ЭВМ, в регулирующем устройстве 10 вырабатывают команду перехода из опасной с точки зрения образования сетк разгара области соотнош-енийТ,.иТ| (точка а на фиг. 2) в область их до- nyc-THivbix значений (точки J6, в или г. При выборе, опгимального перехода с использованием ЭВМ учитывают, на ряду с Вопросами с.пужй) валков, режим и РИТМ прокаткиS сортамент проката и температурные условия его производства, гшаншетностъ и форму проката, условия работы гюдшипнгжов валкового узла. Однако предпочтение в основном оказывают переходу по пинии ав в сравнении с пе.реходами аг и аб (см. фиг. 2). По сигналу регулирующего устройства 10 через канал 14, исполнительный меxaHFiSM 15 и систему 16 осуществляют подстуживаниеПоверхностного слоя металла 2 непосредственно на входе в очаг деформации (при прокатке полос топшикой бопее, примерно, 5 мм) или через канал 17, исполнительный механизм 18 н систему 6 осуществляют навесевие на поверхностный слой валка т&хнологичесхой смазки толщиной менее 0,01 мм (при прокатке полос толшиной менее, примерно, 5 мм), так что обеспечивают получение максимальной температуры на поверхности валка на уровнеТ д 470 С. Одновременно по сигналу регулирующего устройства 10 через канал 11, исполнительный механизм 12 и систему охлаждения 13 уменьшают интенсивность охлаждения поверхности валка, обеспечивая минимальную температуру на поверхности валка на уровнеТ 32 С. Таким образом осуществляют переход из области соотношенийТ,,;;иТ У,ц , приводящих к образованию сетки разгара, в область допустимых их соотношений ( из точки а в точку в на фиг. 2). Обратную связь обеспечивают датчиками 3 и 4. Дополнительно датчиком 5, установленным в точке с параметром более 270, измеряют температуру Тх.О. поверхности валка, сведения о которой по каналу 9 направляют в регулирующее устройство lOj в котором полученное значение сопоставляют сТ s40 С. В случае С из регулирующего устройства 10 подают сигнал в перечисленные системы на дальнейшее снижение NVOKC Усиление охлаждения валка, g. снижение достигнутого уровня „y „ их одновременную реализацию. Формула изобретения Способ регулирования теплового режима прокатного валка, при котором в процессе прокатки металла измеряют температуру поверхности валка и в зависимости от ее величины управляют системой охлаждения валка, отличающийся тем, Что, с целью увеличения стойкости валка против образования сетки разгара на его поверхности, определяют область допустимых соотношений максимальной и минимальной температур, возникающих на поверхности валка в течение каждого его оборота, , соответствии со следукшим выражением: WOIKC ллакс. .KcX- - V PAaiKc Тмин 4 ciCT - глии о-В. ллакс о.в «лакс- плин максимальная и минимальная температуры на поверхности валка в течение каждого его оборота; коэффициент линейного расширения материала поверхностного слоя вал ка соответственно при г, ., . лакс ммн т м«ис т мин предел текучести материала поверхностного слоя валка соответстве но ,; E TNVOKC WMH) МзДУпь упругости кгате риала поверхностного слоя Валка соответстве . |лакс V - коэффициент Пуассона; - температура основной массы валка, дополнительно измеряют тектературу непосредственно после системы охлаждения валка и на участке непосредственно перед системой нанесения технологической смазки на поверхность валка в изменением расхода воды на тгодстуживание раската или изменением расхода технологической смазки обеспечивают соблюдение допустимого соотношения максимальной и минимальной температур. Источники информации, принятые во внимание при экспертизе 1.Софьян М. М. Прокатка широкополосной стали. - М.: Металлургия, 1969, с. 135-133. 2.Третьякова А. В. и др. Совершенствование теплового процесса листовой прокатки. - М.: Металлургия, 1973, с. 269-27О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения прокатных валков станов горячей прокатки | 1975 |

|

SU571313A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| Способ управления охлаждением рабочих валков прокатного стана и устройство для его осуществления | 1990 |

|

SU1745383A1 |

| Способ регулирования температуры конца горячей прокатки | 1975 |

|

SU555922A1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| Способ прокатки плит из непрерывнолитых слябов | 1986 |

|

SU1329847A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

,.„J/

П

/4

/7

€

Тнакс С

HHff с

Авторы

Даты

1979-08-25—Публикация

1975-10-03—Подача