Изобретение относится к обработке металлов давлением, преимущественно к прокатному производству, и может быть исноль- зовано при прокатке плит из непрерывно- литых слябов на толстолистовых станах.

Целью изобретения является повышение механических свойств и проработка сляба по сечению за сче создания схемы всестороннего сжатия.

Для создания схемы всестороннего сжатия в осевой зоне необходимо, чтобы продольное напряжение aoixi принимало отрицательное значение (становилось сжимающим). Уменьщить продольные напряжения можно с помощью подстуживания поверхности сляба, т.е. создания перепада температур между более горячим центром и поверхностью сляба . Основным факторо.м, влияющим на уровень снижения продольных растя1 иваю- nuix напряжений является коэффициент формы т.

равный ц п г-д, , где R радиус валка; Н,..| - толщина раската перед пропуском i; Ah - обжатие. В ходе экспериментов установлено, что для выполнепия условия cia() О требуемая величина перепада температур должна определяться по формуле

д1 500(0,9 - тз

/RAh

H,,5Ah ).

Причем толщины слоев с равным перепадом температур должны соотноситься между собой как (1-2): (2-4): (7-4), т.е. необходимо охлаждать раскат перед пропуском с такой интенсивностью, чтобы подстужен- ная область локализовалась в поверхностных слоях для получения схемы всестороннего сжатия.

Подстуживание слябов более чем в пяти последних пропусках значительного эффекта на унлотнение структуры и механические свойства не оказывает, так как в начальных проходах значение фактора формы (ш) пе- велико и для создания схемы всестороннего сжатия потребуются большие значения перепада температур. Это приводит к необоснованному увеличению пауз перед прокаткой и снижению производительности стана.

Подстуживанпе слябов менее чем в трех последних пропусках означает, , что схема всестороннего сжатия создана в малом ко.чи- честве пропусков, т.е. не обеспечена «прора- бать1ваемость с.чяба но сечению, а значит и высокие мехат ческие свойства.

Если вести подстуживание таким образом, чтобы толщины слоев с равным перепадом температур соотносившись между со2

бой менее чем 1:2:7, то вследствие изменения знака напряжений на контактных поверхностях сляба возможно образование поверхностных трещин. Если подстуживать сляб таким

образом, чтобы толщины слоев с равным перепадом соотносились между собой более чем 2:4:4, то снижение продольного растягивающего напряжения будет мало и недостаточно для создания схемы всестороннего сжатия, так как подстуженная

область не будет локализована в поверхностных слоях и не будут получены высокие механические свойства.

Пример- На стане 3600 (рабочие валки имеют радиус R 550 мм) прокатывались

три плиты толщиной h 120 мм из непрерыв- нолитых слябов толщиной HI 350 мм из стали Ст. 45. Первая прокатывалась по прототипу, вторая - по предлагаемому способу. Плиты прокатывались по одинаковым режимам обжатий за 7 пропусков. По прототипу подстуживание осуществляется во всех пропусках до создания перепада температур между центром и поверхностью 200°С.

Предлагаемый способ реализуется следующим образом.

В трех последних пропусках обжатия

(макси.мально допустимые) равны Ahs 30 мм; АНб 25 мм; Ah 20 мм, соответственно фактор формы Шб 0,67; те 0,7; ,75. Рассчитываем по формуле

необходимый, перепад температур, который

равен Ats 1 15°С; AU 100°С; At 75°С. При прокатке перед пятым пропуском из.ме- ряем при помощи оптического пирометра АПИР -С температуру поверхности раската. Рассчитав температурное состояние раската

(t| - температура в точке, находящейся на расстоянии 0,1 половины толщины раската перед пропуском H,i от поверхности, для пятого пропуска НА 185 мм; t4 - температура на расстоянии 0,4 H,i) и задавщись интенсивностью охлаждения (коэффициент

теплоотдачи а 10 КВт/м К), производили подстуживание поверхности раската в течение двух секунд в установке ускоренного охлаждения (табл. 1). Температурное состояние раската после охлаждения при прокатке с соотношением толщин слоев с

равным перепадом температур составляет 1:3:6 (другие соотно:цения даны в табл. 2), а величина перепада температур между центром и поверхностью равна 115°С.

Аналгогично поступают и при прокатке в

щестом и седьмом пропусках. В результате в трех последних пропусках продольные растягивающие напряжения на оси меньше О и в этих пропусках устанавливается схема всестороннего сжатия, что приводит к увеличению временного сопротивления образцов

из осевой зоны на 10 МПа но сравнению с плитой, прокатанной по действующей технологии.

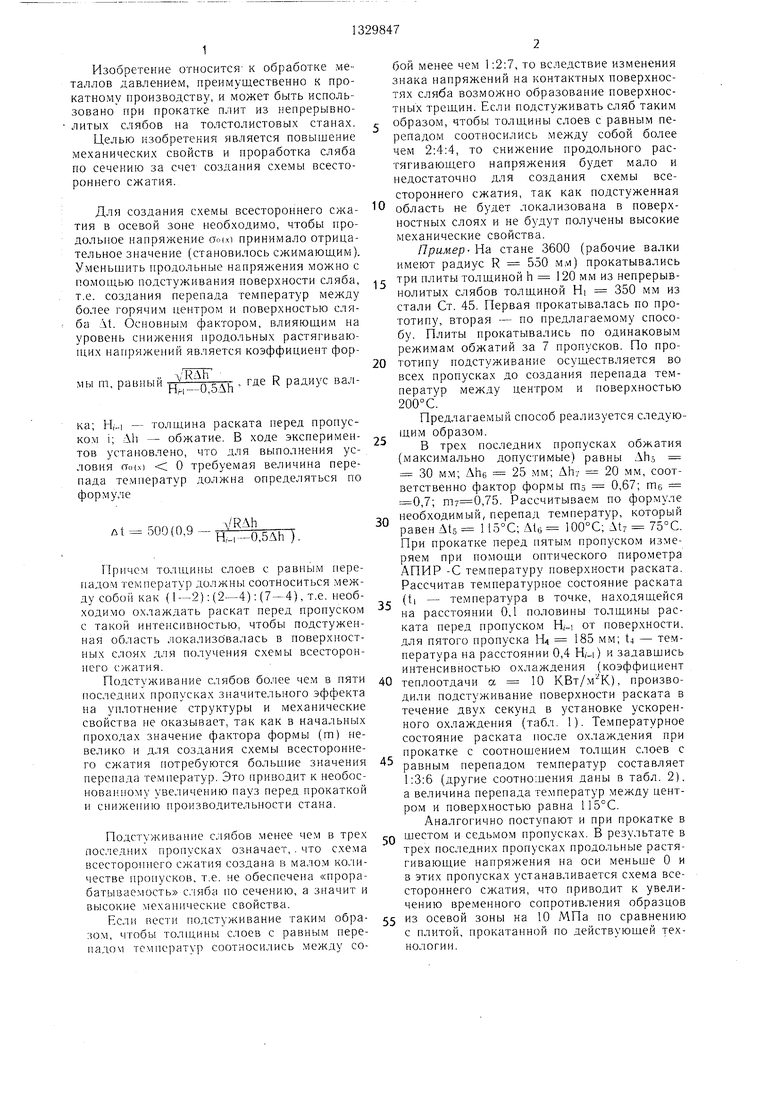

Меканические свойства плит

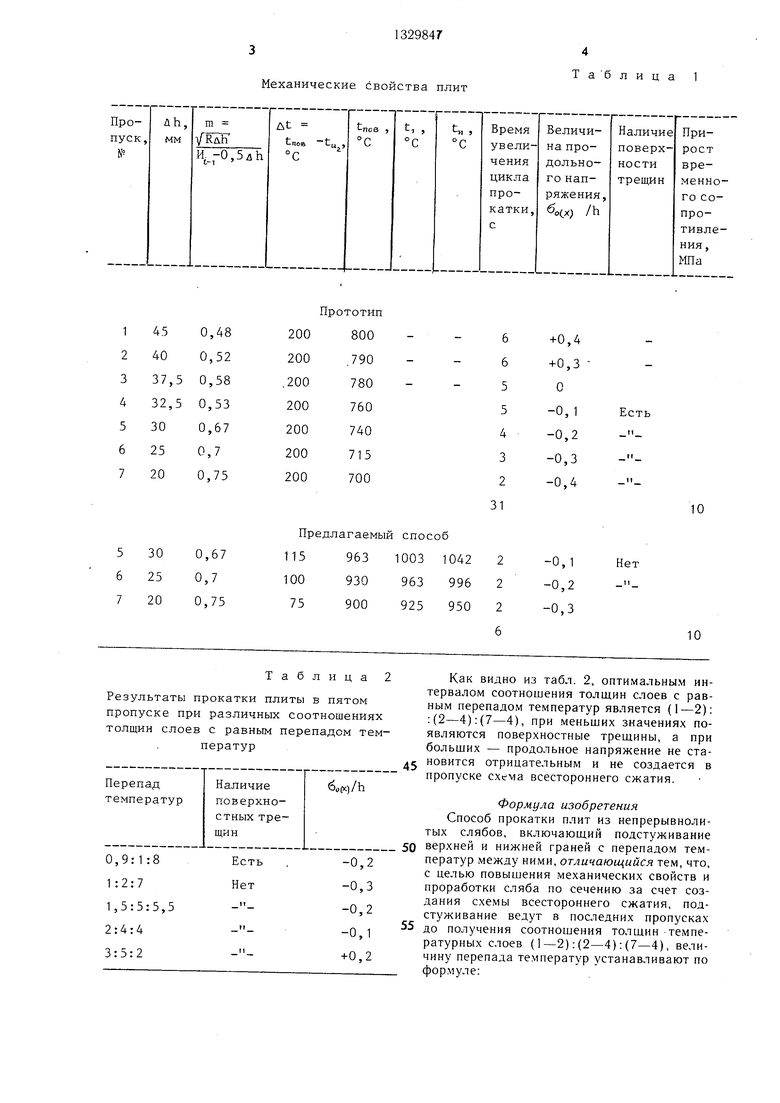

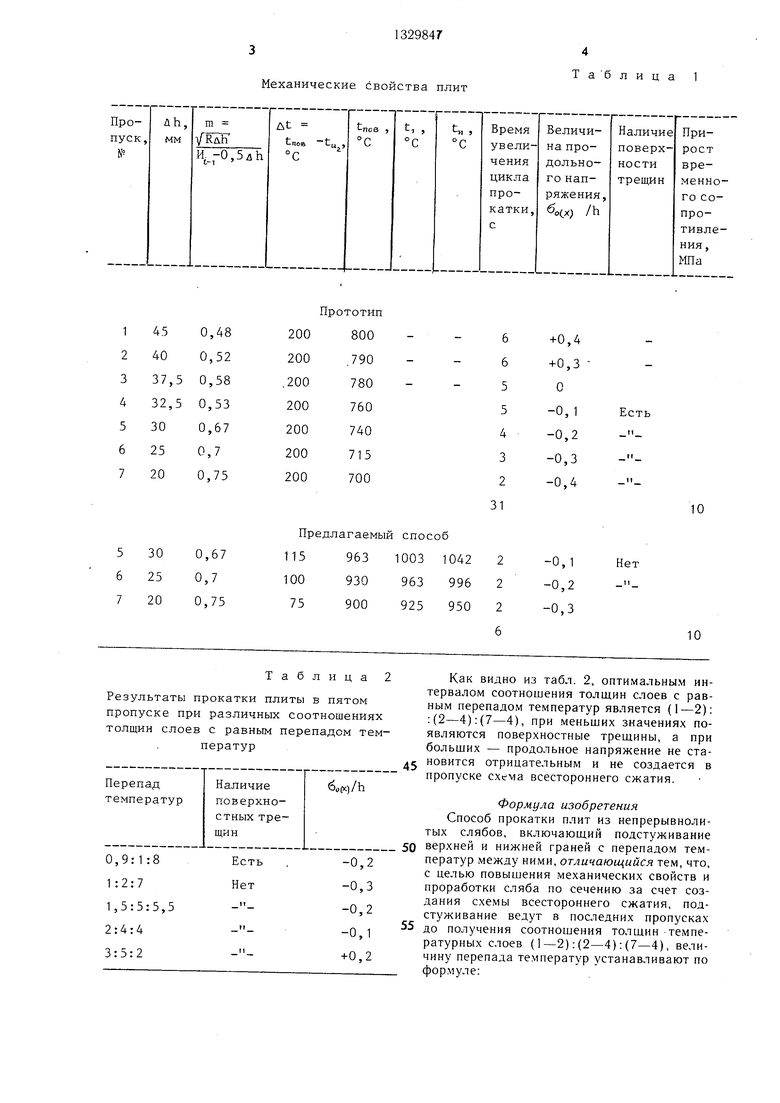

Таблица 2

Результаты прокатки плиты в пятом пропуске при различных соотношениях толщин слоев с равным перепадом температур

Т а б л и ц а 1

Как видно из табл. 2, оптимальным интервалом соотношения толщин слоев с равным перепадом температур является (1-2): :(2-4):(7-4), при меньших значениях появляются поверхностные трещины, а при больших - продольное напряжение не стае новится отрицательным и не создается в пропуске схсма всестороннего сжатия.

Формула изобретения Способ прокатки плит из непрерывноли- тых слябов, включающий подстуживание

0 верхней и нижней граней с перепадом температур между ними, отличающийся тем, что, с целью повышения механических свойств и проработки сляба по сечению за счет создания схемы всестороннего сжатия, подстуживание ведут в последних пропусках

5 до получения соотношения толщин Температурных слоев (1-2): (2-4): (7-4), величину перепада температур устанавливают по формуле:

Hi-i - толщина полосы перед пропуском;

М 500(0,9 -ц.),ЛЬ - обжатие в пропуске;

где At - перепад температур между центромR- радиус валка, и поверхностью;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1519802A1 |

| Способ горячей прокатки плит из много-плАСТичНыХ СплАВОВ | 1979 |

|

SU829222A1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ изготовления толстых листов и плит из высокопрочных алюминиевых сплавов | 1981 |

|

SU939141A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2002 |

|

RU2225887C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА | 2002 |

|

RU2225886C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2165320C2 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

Изобретение относится к обработке металлов далением и может быть использовано при прокатке плит из непрерывноли- тых слябов. Цель изобретения - повышение механических свойств и проработка сляба по сечению за счет создания схемы всестороннего сжатия. Способ состоит в том, что в последних пропусках производят подстужива- ние верхней и нижней граней сляба до получения соотношения толщин температурных слоев с равным перепадом температур между собой (1-2) : (2-4) : (7-4), а величину перепада температур между центром и поверхностью определяют по формуле. В очаге деформации создается схема всестороннего сжатия. 2 табл. со N3 СО 00 4

| Авторское свидетельство СССР № 755339, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1986-03-12—Подача