Изобретение относится к области проиэводства проката на широкопопосовых станах горячей прокатки в черной металлургии, особенно к черновым и первым чистовым кпетям этих станов.

Известен способ подстуживания попос в чистовой группе широкополосОвого стана горячей прокатки {.

При таком способе.не представляется ;воэможным в нужной Мере регулировать

максимальную температуру ;на поверхности рабочего валка, так как подстуживание полос в чистовой группе широкополосового стана предполагает прежде всего обязательное увеличение интенсивностиохлаждения полосы по мере увеличения скорости прокатки. Кроме того, это подстуживание по времени своего действия относительно очага деформации не обеспечивает эффективного снижения максимальной температуры валка на его поверхности.

Наиболее близким к описываемому изобретению ао технической сушности является способ окпаждения прокатных вапков станов горячей прокатки полос посредством подачи

охлаждающей жидкости на поверхность вапк под относ ггельыо низким давлением через щелевой коллектор, отстоящий на йййможно близком расстоянии от ныхода метаяпа из очага деформации (2).

Основной недостаток такого способа ссютоит в невозможности воздействия на максимальную температуру, i достигаел- ую на поверхности вапка в течение оборота, в сторону ее уменьшенй; i

Реализация способа пншь поднять минимальную температуру на поверхности вапка в течение оборота, и TQ в незначдггельных пределах (с до - в случав предварительного по. догрева рабочих валков до 8О°С).

В то же время максимальная температура, возникакнцая на поверхности вапка iB течение оборота, как известно, в большей ртепени влияет на термическую стойкость ловерхносги валков, так ктк с ее повышением в значительной мере снижается пре- цеп текучести материала валка.

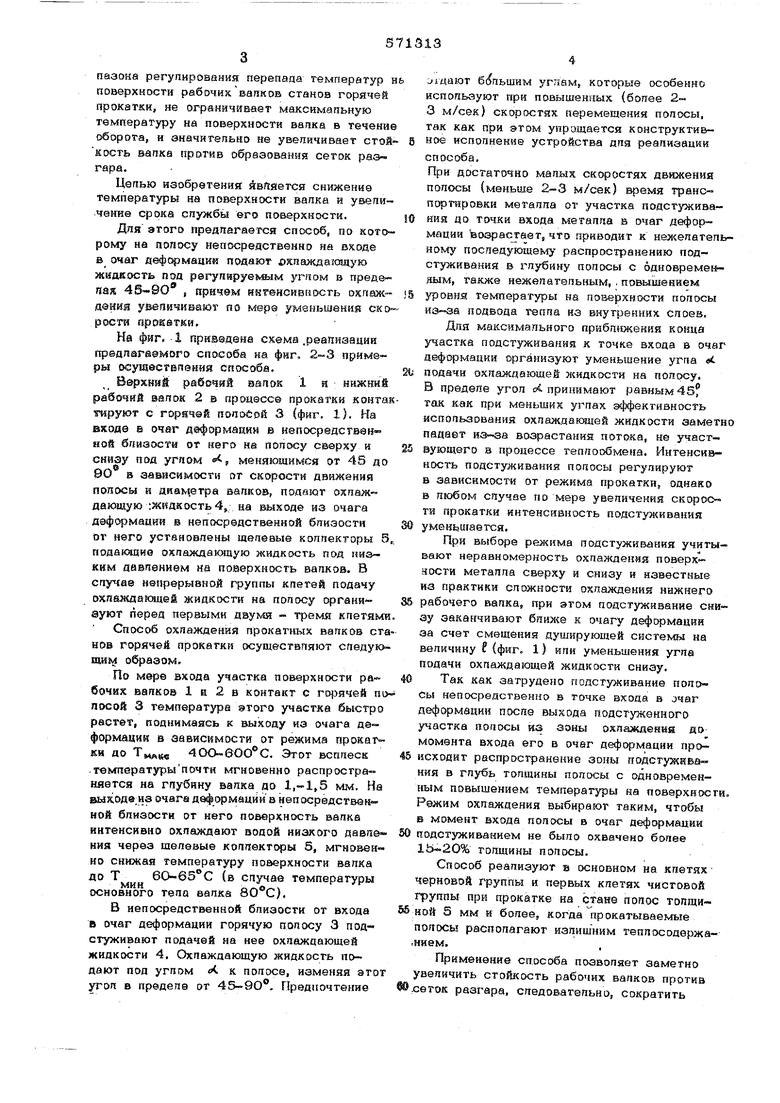

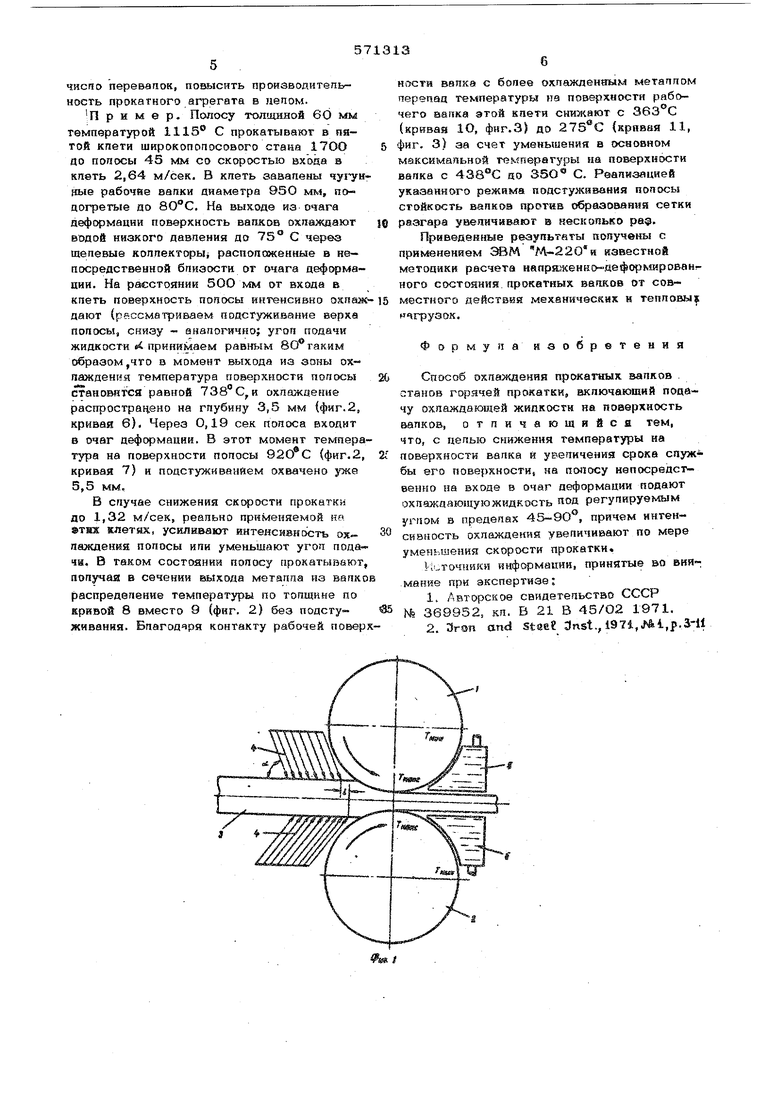

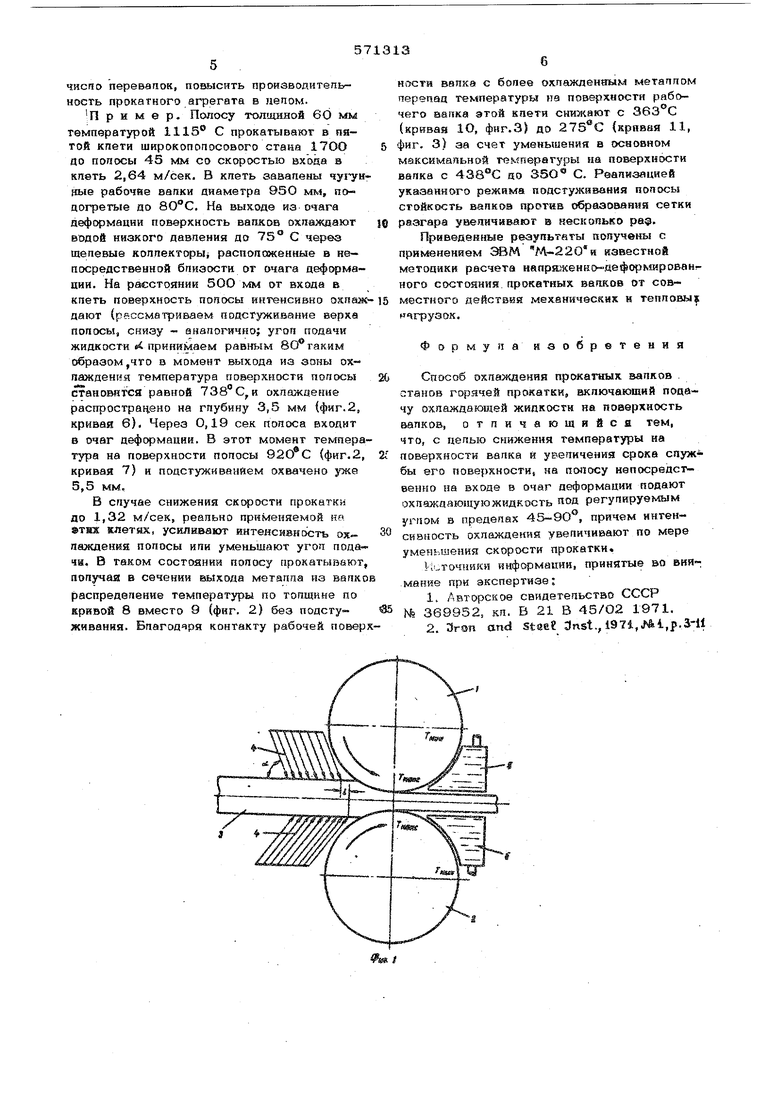

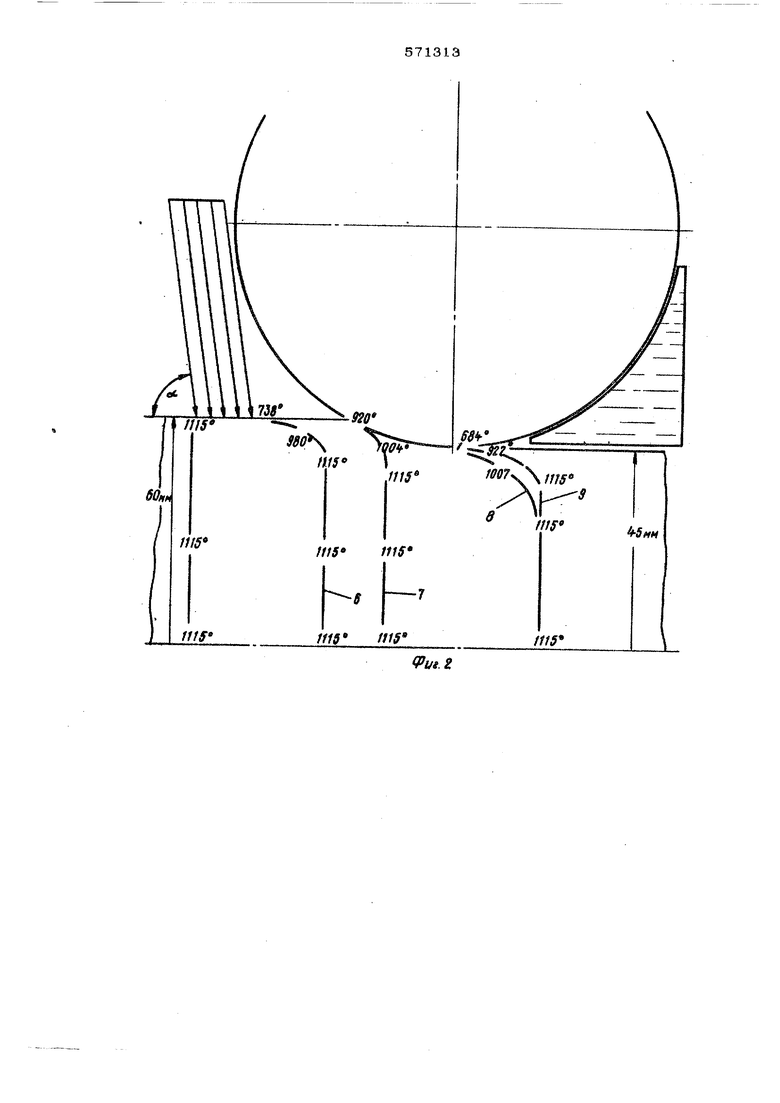

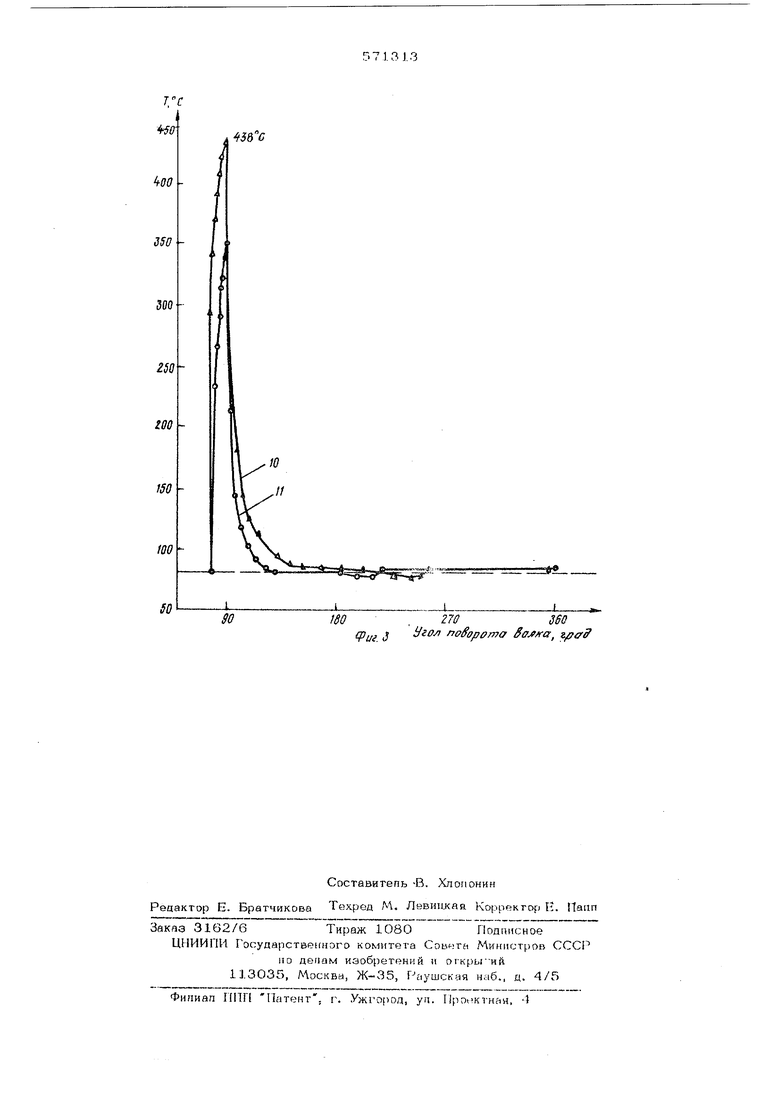

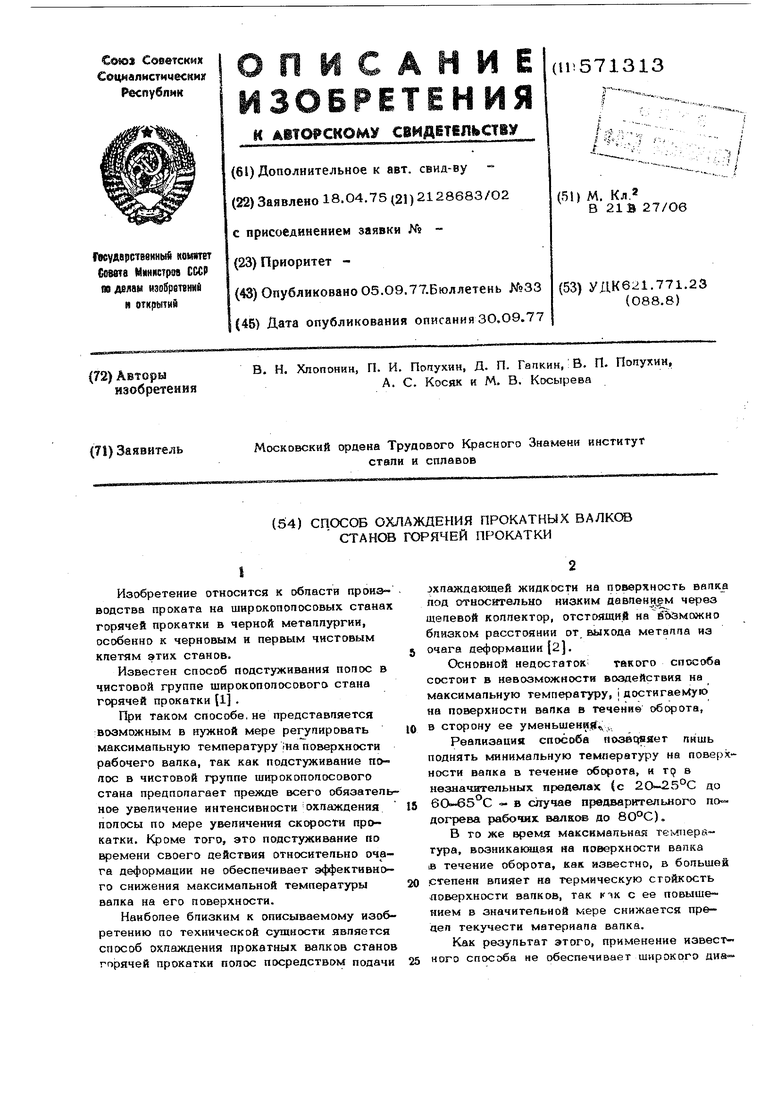

Как результат этого, применение известного способа не обеспечивает широкого диа- пазока регупирования переаада температур поверхности рабочихвапков станов горячей прокатки, не ограничивает максимальную температуру на поверхности вапка в течени оборота, и значительно не увепкчивает сто кость в&пкв против образования сегок разгара. Цепью изобретения йвГгается снижение температуры на поверхносги вапка и увепи чение срока спужбы его поверхности. Для этого предпйгается способ, по кото рому на полосу непосредственно на входе в очаг дефсфмаций подают окпаждагощую жидкость под peryraispyejHfciM угном в преде nas , причем йнтенсивносгь окпаж двния увеличивают по мер® уманьшвнни ок рсюги орокетки. На фнг« 1 арнведвне схема .реапнаации предпагйэмого способа на фиг, 2-3 приме ры осутявсгвпвния способа. Верхний ра6оч1яй аалок 1 я нижний рабочий вапок 2 в процесс© прокатки конта тируют с горйчэй попоеой 3 (фиг, 1). На входе в очйг деформации в KenocpeflcrBeH иой бгшаости от него на полосу сверху и сннэу под угпом «, меняющимся от 45 д 90 в аавйсимосгн ог скорости двюкения попсхзы и диаметра вагшов, подают окпаждающук :жкдкость 4, на выходе из очага дэформацнй в непосредственной бпиэости от него установлены вдепйвые коппекторы подающие охпаждакнцую жидкость под низким давлением на поверхность вапков. В спучв& непрерывной группы кпетей подачу охяаждакяцей жицкосги на полосу органи ауют переа первыми двумя - тремя кпетям Способ охлаждений прокатных вапков ст нов горячей прокатки осуществляют спедую пшм образом. По мере входа участка поверхности рабочих ваяков 1 и 2 в контакт с горячей к посой 3 температура этого участка быстро растет, поднимаясь к выходу из очага дэформацин в аавискмосги от режима прокат 4ОО-0ОО С. Этот всппеск ки до т .температурыпочти мгновенно распространяется на гпубйну вапка до 1,-1,5 мм. На выкода.нз очага деформации в непосредственной близости от него поверхность вапка интенсивно охлаждают водой низкого давяе ния через шепевые коппекторы 5, мгновен но снижая температуру поверхности вапка до Т 6О-65 С (в спучав температуры МИНГ) ч основного тепа валка ЙО С;. В непосредственной бпизости от входа в очаг деформации горячую поп осу 3 под стуживают подачей на нее охлаждающей жидкости 4, Охлаждающую жидкость по дают под угпом « к попосе, изменяя это угоп в пределе от 45-90. Предпочтение jj«aioT 6(п1ьшим углем, которые особенно испопьауют при повышенных (более 2™ 3 м/сек) скоростях перемещения пояосы, так как при этом упрощается конструктивное исполнение устройства дна реапиааики способа. При достаточно малых скоростях движения попосы (меньше 2-3 м/сек) время транспортировки металла от участка подст окивания до точки входа металла в очаг деформации teospactseT, что приводит к нежелатепьному последующему распространению подстуживания в глубину полосы с бдновремендым, также нежелательным, . повь1шеннем уровня тектературы на поверхности подвода геппа нз внутрен1гих опоев. Для максимального прибянженкя кояца участка подстуживання к точке входа в очаг дефо{змации организуют уменьшение угла «. подачи охпажгдагошей жидкости на полосу, В пределе угол о принимают равным 45f так как при меньших углах эффективность испог5ьаовання охпаждаюшей жидкости ааметно падает нэ-за ва астания потока, не учйствующего в процессе теплообмена. Интенсивность подстуживания полосы регулируют в зависимости от режима прокатки, однако в пюбом случае по мере увеличения скорости прокатки интенсивность подстуживания уменьшается. При режима подстуживания учитывают неравномерность охлаждения поверхности металла сверху и снизу и известные из практики сложности охлаждений нижнего рабочего валка, при этом подстужявание скнау заканчивают ближе к очагу деформаций за счет смещения душирующей системы на величину f (фиг. 1) или уменьшения угла подачи охлаждающей жидкости снизу. Так как затрудеио подсгуживание полосы непосрвдсгвевно в гонке входа в очаг деформации после выхода подсгуженного участка полосы ks зоны охлаждения до момента входа его в очаг деформации про исходит распространение зоны подстужйва-кия в глубь толщины полсюы с одновременным повышением температуры на поверхности. Режим охлаждения выбирают таким, чтобы в момент входа полосы в очаг деформации подстуживанием не было охвачено более ltt-20% толщины полосы. Способ реализуют а основном на клетях черновой группы и первых клетях чистовой группы при прокатке на стане понос топщиной 5 мм и более, когда прокатываемые noFtocb располагают излишним геплосодержаннем. Применение способа позволяет заметно увеличить стойкость рабочих валков против сеток разгара, следоБательно, сократить перевапок, повысить производитепьность прокатного агрегата в цепом. Пример. Полсюу толицшой 60 мм температурой 1115® С прокатывают в пятой кпети широкопопосового стана 17ОО до полосы 45 мм со скоростью входа а кпвть 2,64 м/сек. В кпеть аавапены чугу цые рабочие вапки диаметра 950 мм, подогретые по . На выходе из очага деформации поверхность вапков охлаждают водой низкого давпения до 75° С через щепевые колпекторы распопсокенные в непосредственной бпизости от очага деформации. На расстоянии 500 мм от входа в кпеть поверхность погюсы й1 тенсивно охнаж дают (рнссматриваам подстуживание верха попосы, снйэу - анапогично; угол подачи жидкости «4 принимаем равным 8О® таким образом,что в момент выхода из зоны ох«аждення температура поверхности попосы становится равной 738 С, и охпажаение распрострач.ено на глубину 3,5 мм (фиг. 2, кривая 6}. Через 0,19 сек полоса входит в очаг деформации. В этот момент темпера тура на поверхности попосы 92О®С (фиг. 2 кривая 7) и подстуживаийем охвачено уже 5,5 мм, В спучае снижения скорости прокатки до 1,32 м/сек, реально применяемой на тнж клетях, усиливают интенсивность охлаждения полосы или уменьшают угон пода чи. В Гаком состоянии попосу прокатывают аопучая в сечении вь5кода металпа из валк распредепение температуры по толщине по кривой 8 вместо 9 (фиг. 2) без подстуживания. Благодаря контакту рабочей повер ности вапка с бопее охпажденаым металлом перепад температуры на поверхности рабо363°Счего валка этой кпети снижают с (кривая 1О, фнг.З) до 275 С (кривая 11, фиг. 3) за счет уменьшения в основном максимальной тек перагуры «а поверхности валка с 438®С до 350 С. Реапиаацией указанного режима «оастужявания полосы стойкость вапкоа против образования сетки разгара увепнчиваюг в кескопько ра. Приведенные резупьтаты получены с применением /4-220 и известной метоцикв расчета напрязкенно-деформирован-ного состояния, прокатных вапков от совместного действия механических н тепловы кчгрузок. Форму я а йзобретення Способ охлаждения прокатных валков . станов горячей прокатки, включающий подачу охпаждаювдей жидкости на поверхность вапков, отличающийся тем, что, с целью снижения температуры на поверхности валка и увеличения срока спуж бы его noBepxHOCTHj на полосу непосредсгвенно на входе в очаг деформации подают охпаждающуюжидкость под регулируемым угпом Б пределах 45-90®, причем интенсивность охлеждекий увеличивают по мере уменьшения скорости прокатки. 1;сточники информации, принятые во вни-; мание при экспертизе: 1.ABTOpcJioe свидетельство СССР № 369952, кп. В 21 В 45/О2 1971. 2,Эгап ana stee dnst., 1971,Ml,p.3-ll

wo

270S60

Уго/ r f fo/joma ,

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования теплового режима прокатного валка | 1975 |

|

SU680776A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| Способ смазки и охлаждения прокатных валков | 1990 |

|

SU1761322A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Устройство для заправки полосы в клеть дуо прокатного стана | 1977 |

|

SU622527A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2165320C2 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

Авторы

Даты

1977-09-05—Публикация

1975-04-18—Подача