(54) УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для высадки | 1980 |

|

SU846035A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Устройство для выталкивания деталей из матрицы штампа | 1986 |

|

SU1488095A1 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Комбинированный штамп для изготовления деталей г.б.мархасина | 1976 |

|

SU633645A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

1

Изобретение относи1ся к области кузнечно-нреесового машиностроения, а именно к устройствам для выталкивания отштампованных деталей из матрицы штампа, и может быть использовано для выталкивания деталей типа стержня с утолш.ением после формовки головки.

Известно устройство для выталкивания, содержащее силовой цилиндр, толкатель отштампованной детали, траверсу, связанную через тяги с верхней плитой штампа, установленные на траверсе подпружиненные ползушки с клиновыми упорами для их раскрытия 1.

Целью изобретения является расширение технологических возможностей путем обеспечения выталкивания заготовок, длина которых больше хода ползуна.

Это достигается тем, что он снабжен стержне.м, Е заимодействуюшим с подпружиненными ползушками, а силовой цилиндр установлен неподвижно на нижней плите штампа, при этом поршень цилиндра жестко связан с одной стороны со стержнем, а с другой - с толкателем, кроме того, в верхней части силового цилиндра выполнены канавки для прохода сжатого воздуха, сообшаюшиеся с выточкой, расположенной на нижнем торце матрицы.

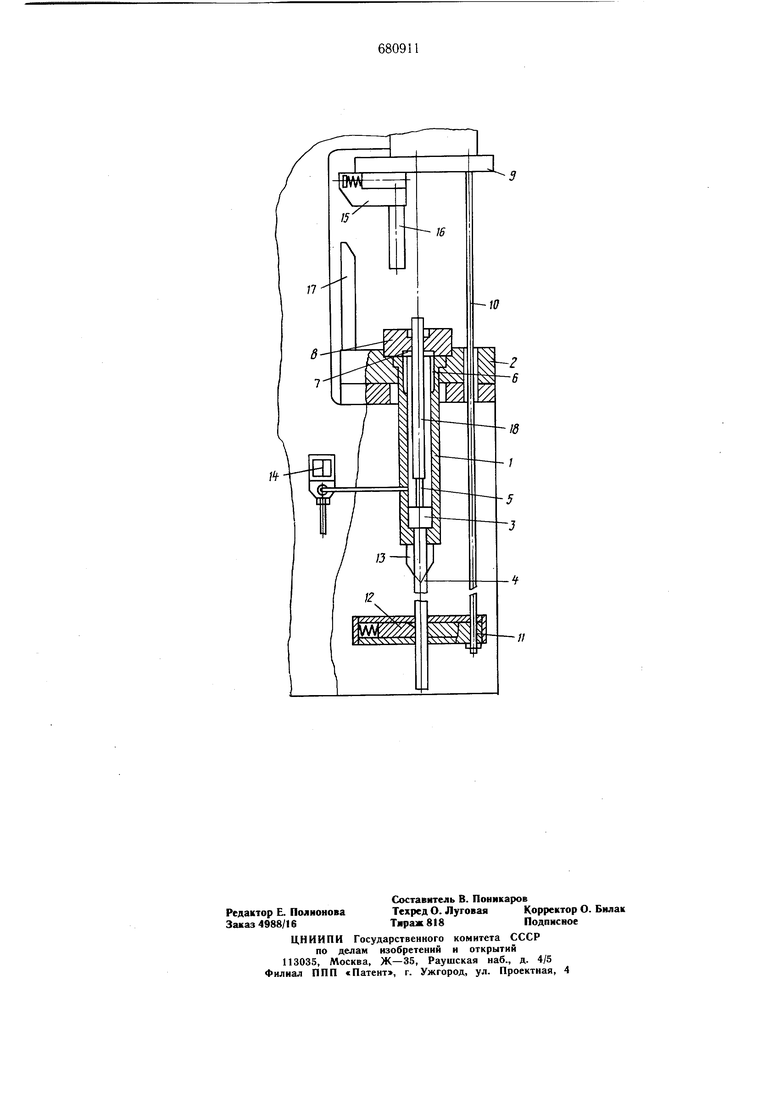

На чертеже изображено предлагаемое устройство в момент загрузки заготовок.

Устройство содержит пневмоцилиндр 1, неподвижно установленный на нижней плите 2 штампа. В пневмоцилиндре размеш,ен поршень 3, к которому жестко присоединены снизу стержень 4, сверху - толкатель 5 отштампованной детали. В верхней части пневмоцилиндра 1 выполнены канавки 6, которые сообщаются с выточками 7 на нижнем торце матрицы 8 и имеют длину больше длины поршня 3. С верхней плитой 9 штампа жестко связана тягами 10 траверса 11, в которой размещены подпружиненные ползушки 12. Подпружиненные ползушки 12 при раскрытии взаимодействуют с клиновыми упорами 13, установленными, например., на корпусе пневмоцилиндра 1.

К пневмоцилиндру 1 подведен сжатый воздух через электропневмовентиль 14, работой которого управляет конечный выключатель, взаимодействующий с кулачком, установленным, например на кривошипе пресса, и реле времени (не показано).

На верхней плите 9 штампа смонтирована ползушка 15, которая несет пуансон 16 и имеет возможность перемещаться в рабочее положение под действием клина 17, установленного на нижней плите 2 штампа, а в исходное положение возвраш.ается пружинами.

Работает устройство следуюш,им образом.

В исходном положении ползуна пресса и штампа в штамп устанавливается заготовка 18 и включается рабочий ход пресса.

При ходе ползуна пресса вниз клин 17 сдвигает ползушку 15 так, что пуансоны 16 устанавливаются соосно заготовки 18 и в продолжение хода осуш.ествляется штамповка-формовка головки на заготовке. Траверса 11 опускается тягами 10,клиновые упоры 13 выходят из зацепления с ползуижами 12 и последние под действием, пружин сходятся встык, как только опустятся ниже стержня 4.

При ходе ползуна пресса вверх пуансон 16 отходит от детали и затем отводится пружинами в сторону.

Тяги 10 поднимают траверсу 1 1, ползушки 12 своим верхним торцом упираются в торец стержня 4 и осуществляют жесткое выталкивание отштампованной детали до тех пор, пока, по крайней мере, сформованная головка и осаженная под ней часть стержня отшта.мпованной детали выйдут из матрицы.

Затем кулачок, установленный на кривошипе пресса, включает концевым выключателем (не показано) электропневмовентиль 14 и реле времени. Сжатый воздух поступает в пневмоцилиндр 1 под поршень 3. Ползун пресса доходит до верхней мертвой точки и останавливается, ползушки 12 разводятся клиновыми упорами 13, а поршень 3 под действием сжатого воздуха продолжает свое движение вверх до упора в матрицу 8 и полностью выталкивает из матрицы

готовую деталь. При подходе поршня 3 к матрице через канавки 6 и выточки 7 открывается доступ в рабочую полость матрицы 8 сжатого воздуха, который выдувает окалину и одновременно охлаждает ее.

Деталь удаляется с зеркала штампа. После этого реле времени (не показано) переключает электропневмовентиль 14, подача сжатого воздуха прекращается, и полость пневмоцилиндра 1, находящаяся под поршнем 3, сообщается с атмосферой, выталкиватель (поршень 3, стержни 4 и 5) под

действием собственного веса опускается

в исходное положение для следующего цик-ла работы, после чего цикл повторяется.

Предлагаемое устройство по сравнению

j с известным позволяет использовать пресс с меньшим ходом ползуна для щтамповки, например, длинных болтов и заклепок.

Формула изобретения

Источники информации, принятые во вни0 мание при экспертизе

3

Авторы

Даты

1979-08-25—Публикация

1977-03-28—Подача