П р и м е p. Асбест Баженовского месторождения марки П-6-40 обрабатывают в голлендере до степени распушки 80%. Молотый кварцевый песок с Зуд 3000 смешивают с молотым до Зуд 3500 см /г нефелиновым итамом следующего химического состава, вес.%; SiO,,,88, АбаО, ж 4,16; FejO, 3,70; СаО w54,6;MgO 1,3; KjO в 0,70; NagO «2,0б;п.п,п. « 3,33; 80-85%, остальное примеси - 1,2.

Суспензию распушенного асбеста переманивают с композицией из нефелинового шлама и молотого

810144

кварцевого песка. Из суспензии методом вакуумотливки готовят образцы с размерами «13 см с последующим прессованием. Готовые образцы обрабатывают в автоклаве по режиму 1+6+2 часа при 5 t е 170С (р- 8 ати), t 200с (pslS ати) , t- 220С (р-24 ати) . После обработки образцы высушивают.

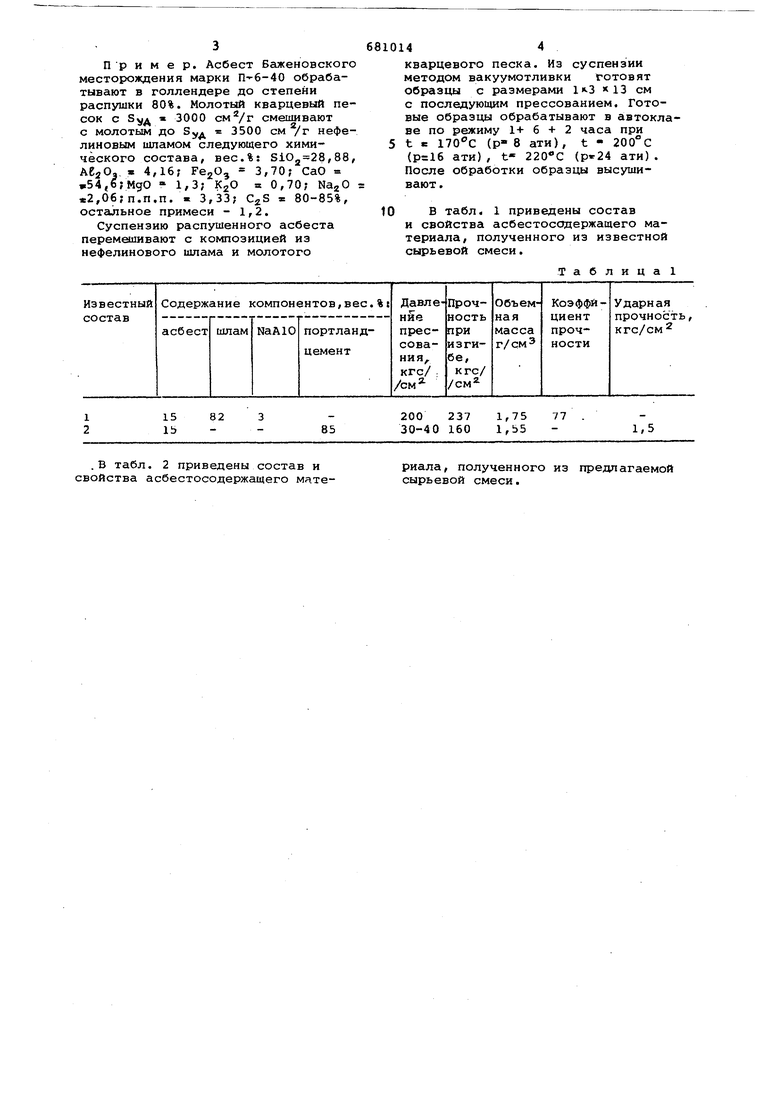

10 В табл. 1 приведены состав

и свойства асбестосодержащего материала, полученного из известной сырьевой смеси.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных волокнистых изделий | 1977 |

|

SU691431A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1145001A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1977 |

|

SU635063A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| Сырьевая смесь для изготовленияСТРОиТЕльНыХ издЕлий эКСТРудиРОВА-НиЕМ | 1979 |

|

SU833753A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления строительных материалов | 1977 |

|

SU655679A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Сырьевая смесь для получения строительных изделий | 1976 |

|

SU551291A1 |

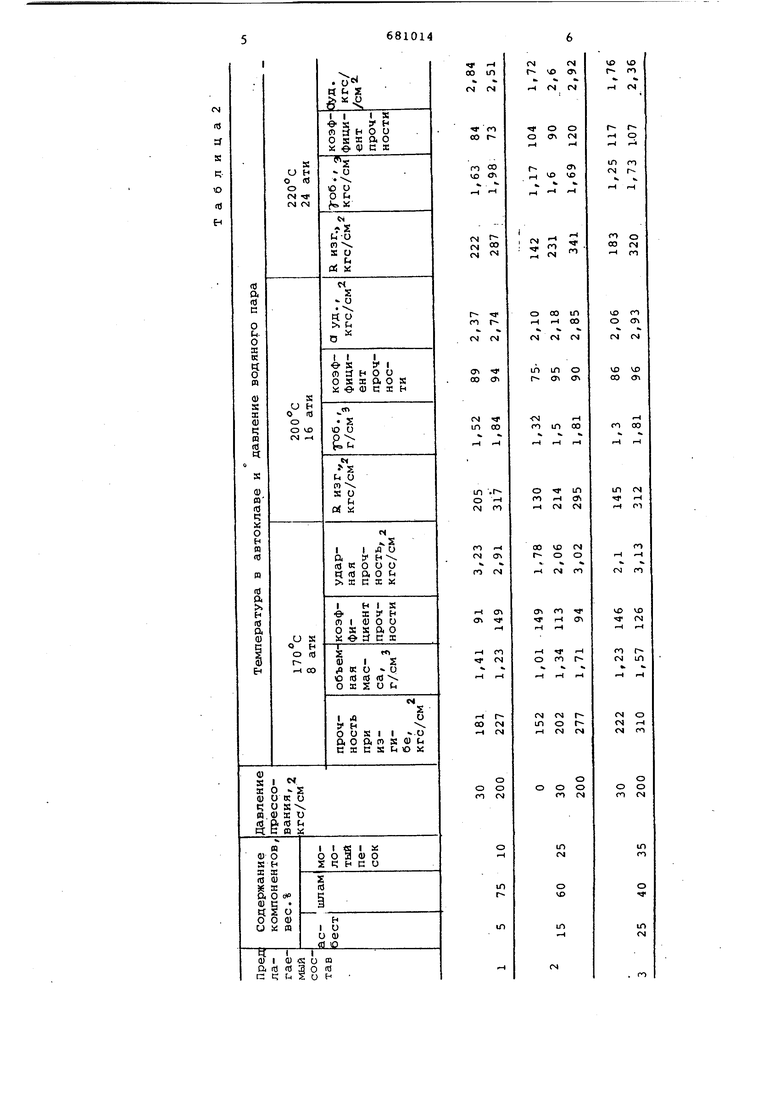

.В табл. 2 приведены состав и свойства асбестосодержащего материала, полученного из предлагаемой сырьевой смеси.

Csl

1в

Ef

S RЮ a) H Как видно из таблицы, предлагае мая сырьевая смесь позволяет получить материал с высокой прочностью при малой объемной массе и, соответственно, с большими величинами коэффициентов прочности (Кпр. «R из .) . Практически все составы на про мышленном оборудовании с давление прессования 30-40.кгс/см обеспечат получение материала с предело прочности при изгибе больше 160 к jM, требуемые ГОСТом 378-60 к асбестоцементу. При давлении прес сования в 200 кг/см получен материал в 1,5 раза прочнее материа ла, изготовленного из известной смеси, и в то же время с меньшей объемной массой на 25-35%. Использование предлагаемой сырьевой смеси позволяет: получить новый материал с широким диапазоном свойств от прочного и плотного до легкого теплои звукоизоляционного; устранить отрицательное корродирующее воздействие Са(ОН), на асбестовое волокно; заменить дорогостоящий специал ный цемент в асбестосодержащих 8 изделиях вяжущей композицией на основе нефелинового шлама и тонкомолотой кремнеземистой добавки. Изготовление изделий на основе предлагаемой сырьевой смеси может производиться по обычной технологии на существующем оборудовании асбестоцементной промышленности. Формула изобретения Сырьевая смесь для получения строительных изделий, включающая нефелиновый шлам, асбест и добавку, отличающа яс я тем, что, с целью повьнления прочности, она в качестве добавки содержит тонкомолотый кремнеземистый компонент при следующем соотношении компонентов, вес.%: Нефелиновый шлам 40-85 Асбест5-25 Тонкомолотый кр емн ез е ми стый компонент10-35. Источники информации, принятые во внимание при экспертизе 1.Соколов П. И. Технология асбестоцементных изделий. М., Стройиздат, 1963. 2.Авторское свидетельство СССР 551291, кл. С 04 В 15/16, 1977.

Авторы

Даты

1979-08-25—Публикация

1978-03-07—Подача