1

Изобретение относится к способам разделения декоративных бумажно-слоистых пластиков, сшо ьюжет бьггь использовано в отраслях те:шнки, производящих слоистые материалы на основе листовых препрегов, получаемых пропиткой рулонных наполнителей: мебельные, конструкционные и электротехнические элементы.

Известен способ разделения декоративных бумажно-слоистых пластиков в процессе прессования с применением специальной силиконизироаанной разделительной бумах н одноразового использования 1.

Известен способ получения препрега для слоистых материалов пропиткой рсновы фенолформальдегидныг 1и и/1ши 1мёлaминo-фopмaльдeгиднн 1и связующими и обработкой ее с одной стороны водным разделительным составом, состоящим из суспензии ортосиликатов магния и щелочных солей жирных кислот или натриевых солей вторичных алкилсульфатов, с последующей сушкой 2,

Для процесса нанесения разделительного состава на пропитанш и высушенный препрег требуется две операции сушки, а это приводит к повышенног расходу энергии и снижению скорости обработки. Кроме того, необходим специальный агрегат с двумя узлами нанесения, занимаюгдай большую производственную площадь. Причем разделительный состав проникает в поры илсушенного препрега, что ухудашет качество разделения.

Целью изобретения является улучше0ние разделения готовых изделий, ин-. тенсификация процесса/ экономия энергии, разделитепьного состава и производственных площадей.

5

Это достигается тем, что, разделительный состав наносят сразу после пропитки связующим на мокрую основу,

В качестве основы может использо0ваться впитывающая бумага, в качестве связующего - растворы фб;нолфор1 йльдегидных и. амино-формальдегидных олигомеров или их .смеси, а разделительный состав состоит из водной

5 суспензии поверхностно-активного вещества (щелочные соли жирных кислот , или натриевь1е соли вторичных аклкилсульфатов) в сочетании с ортосиликатом магния.

0

Пример 1. Разделительный состав готовят на рецептуре, мас.%5

Щелочные соли жирных

кислот (твердое мило)2

ортосиликдты магния

(тальк)

Вода. 89

Состав готовят в аппарате, имеющем устройства для перемешивания, нагрева и охлаждения,

Крафт-бумагу массой 160 г/м пропитывают раствором фенолформальдегидного связующего и сразу же на одну сторону мокрой бумаги наносят разд€шительный состав, а затем сушат. Обработку и сумку ведут непрерывным способом на любой машине, - имеющей пропиточную ванну, непосредственно за ней узел одностороннего насоса и сушильную камеру.

Количество наносимого разделительного состава (в пересчете на сухой остаток) 5-20 г/м,

Пакет-заготовку пластика набирают в следующей последовательности

1.Один стальной лист с двухсторонней полировкой,

2.Один или два прэпрега из листа декоративной бумаги, пропитанной амино-формальдегидным связующим,

3.Несколько (в зависимости от толщины пластика) препрегов из листов крафт-бумаги, пропитанных фенолфор мал ьдегидньт связующим.

4.Один препрег из листа крафт-бумаги, пропитанной фенолформальдегидным связующим и обработанной разделительным оставом,

5.Один препрег такой же, как в пункте 4„ Причем препреги по пп 4 и 5 направлены один к дpyro sy обработанными сторонами,

6.То же, что в п 3.

7.То же, что в п, 2

8о То же, что в п, 1, и далее все повторяется в той же последовательности,

Составленный так пакет-заготовку прессуют в этажном прессе при давлении 100 кг/см и температуре 140с, а затем охлаждают до , Готовые декоративного бумажно-слоистог пластика легко отделяются одий от Д1 угого по обработанной тыльной поверхности,

Пример 2, Разделительный сротав готовят по рецептуре, мас.%:

Щелочные соли жирных

кислот (жидкое млпо)3

Ортосиликаты магния (тальк) 17

Вода80

Состав готовят в аппарате, как и в примере 1,

Крафт-бумагу массой 150 г/м пропитывают фенолформальдегидным связующим с введенным в него аштипиреном. Пропитку, обработку разделительным составом и сушку ведут как и в примере 1. Количество наносимого разделительного состава (в пересчете на сухой остаток) 15-30 г/м Я

Пакет-заготовку набирают и прессуют как и в примере 1, Готовые листы трудносгораемого декоративного бумажно-слоистого пластика отделяются один от другого по обработанной тыльной поверхности. Для дальнейшеiro облегчения разделения и механизации процесса сначала у одвоенных листов пластика можно обрезать кромки, а затем разделить листы специальным устройством.

Пример 3, Разделительный сост.ав готовят по рецептуре, мас,%:

Натриевые соли вторич-:

; ных алкилсульфатой

(синтетичес;кое жидкое

моющее вещество)5

Ортосиликаты магния

(тальк)10

Вода85

Состав готовят в аппарате как и в примере 1,

Крафт-бумагу массой 150 г/м щзопитывают смесью фенопформальдегидного, модифицированного мочевиноформальдегидного связуюйщх. Пропитку и обработку разделительным составом ведут как ив примере I, Количество наносимого разделительного состава (в перерасчете на сухой остаток) 10-25 г/м 2,

. Пакет-заготовку набирают и прессуют как и в примере 1,

Готовые листы гибкого декоратив- ;ного бумажно-слоистого пластика легко отделяются один от другого по обработанной тыльной поверхности.

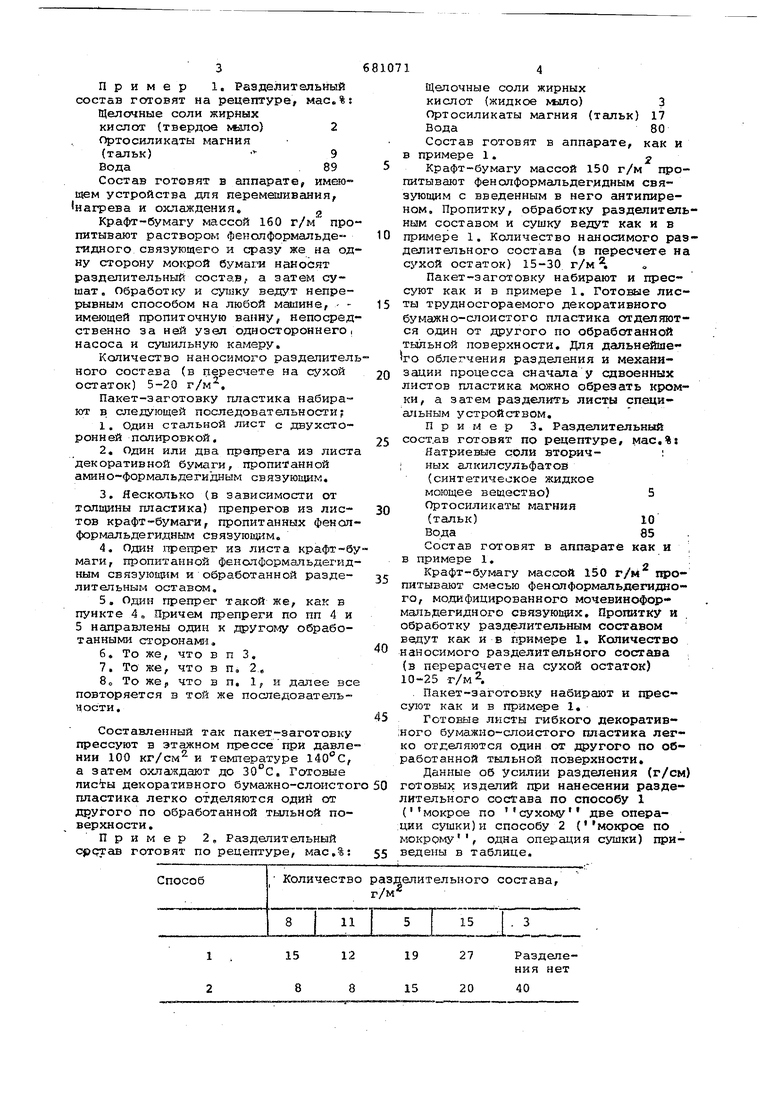

Данные об УСИЛИИ разделения (г/см готовых изделий при нанесении разделительного состава по способу 1 (мокрое по сухому две опера:ции сушки)и способу 2 (мокрое по мокрому , одна операция сушки) приведены в таблице. 5 Продесс нанесений разделительного состава по способу 2 по сравнени с процессом нанесения разделительно го состава по способу 1 обеспечивает снижение усилия разделения на 20-25%. ,При использовании способа 2 для разделения готовых изделий количест во разделительного состава можно уменьшить в 1,2-1,5 раза. Формула изобретения Способ получения препрега для сл истых материалов пропиткой основы фенолформальдегидными я/или уелагляно-4)О1 1альдегидными связующими и обработкой ее с одной сгрроньа водны 1 разделительным составом, состоящим из суспензии ортосиликатов магния и палочных солей жирных кислот или натриевых солей вторичных апкилсульфатов/ с последующей сушкой, отличающийся тем, что, с целью улучшения разделения готовых изделий, интенсификации процесса, ;экономии энергии, сырья и производственных площадей, разделительный состав наносят сразу после пропитки связующим на мокрую основу. Йсточники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 337457, кл.D 21 Л 1/34, 1969. 2.Авторское свидетельство СССР 455020, кл. В 32 В 29/06, 1972 щэототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумажно-слоистого пластика | 1972 |

|

SU455020A1 |

| Способ изготовления бумажно-слоистого пластика | 1981 |

|

SU1060502A1 |

| Слоистый декоративный материал | 1982 |

|

SU1106687A1 |

| Препрег для бумажно-слоистых материалов | 1980 |

|

SU905238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| Связующее для слоистых пластиков | 1975 |

|

SU577215A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩИХ СЛОИСТЫХ ПЛАСТИКОВ | 1993 |

|

RU2071424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-СМОЛЯНОЙ ПЛЕНКИ | 2010 |

|

RU2434087C1 |

| Декоративная бумага для слоистых пластиков | 2013 |

|

RU2648099C2 |

Авторы

Даты

1979-08-25—Публикация

1978-04-26—Подача