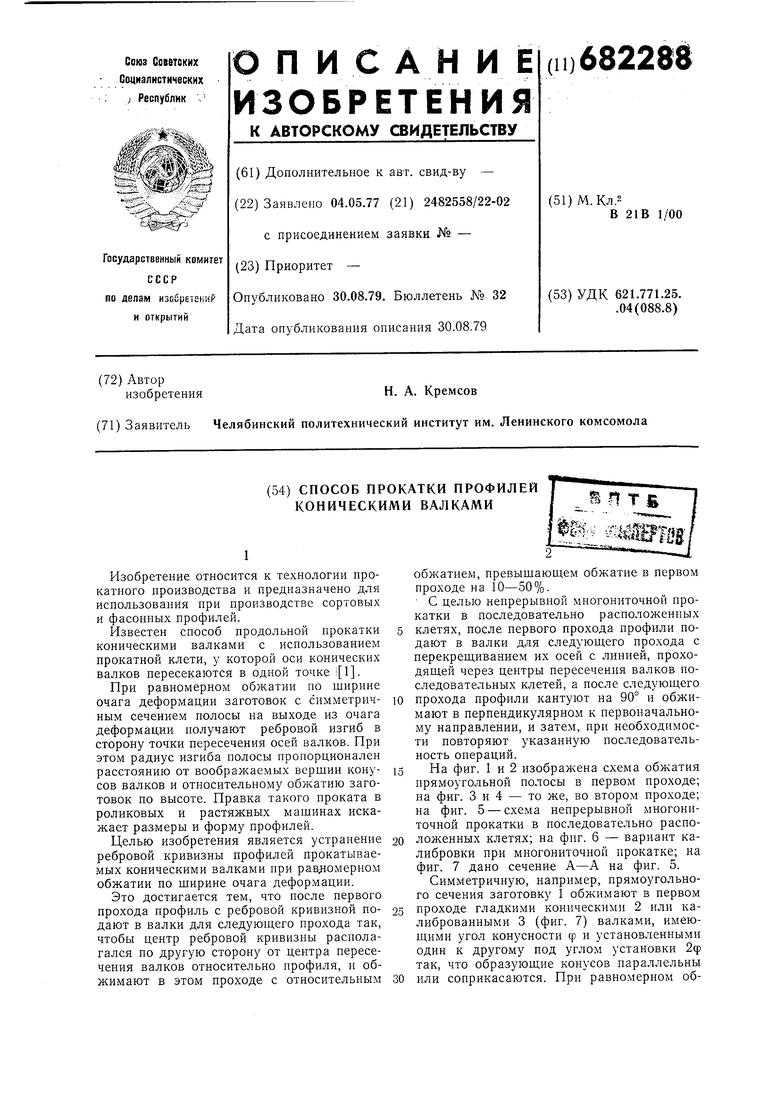

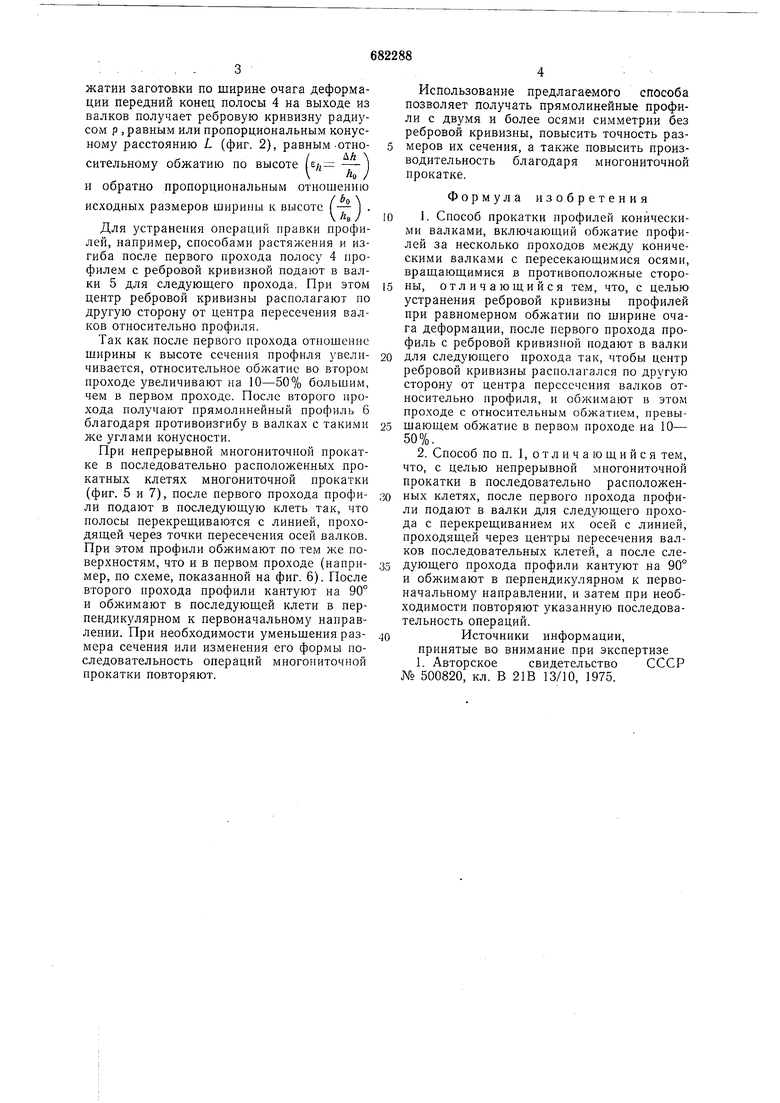

жатии заготовки по ширине очага деформации передний конец полосы 4 на выходе из валков получает ребровую кривизну радиусом р , равным или пропорциональным конусному расстоянию L (фиг. 2), равнымОтносительному обжатию по высоте (е/г- --

«о и обратно пропорциональным отношению

исходных размеров ширины к высоте (

«в

Для устранения операций правки профилей, например, способами растяжения и изгиба после первого прохода полосу 4 профилем с ребровой кривизной подают в валки 5 для следуюш;его прохода. При этом центр ребровой кривизны располагают по другую сторону от центра пересечения валков относительно профиля.

Так как после первого прохода отношение ширины к высоте сечения профиля увеличивается, относительное обжатие во втором проходе увеличивают на 10-50% большим, чем в первом проходе. После второго прохода получают прямолинейный профиль 6 благодаря противоизгибу в валках с такими же углами конусности.

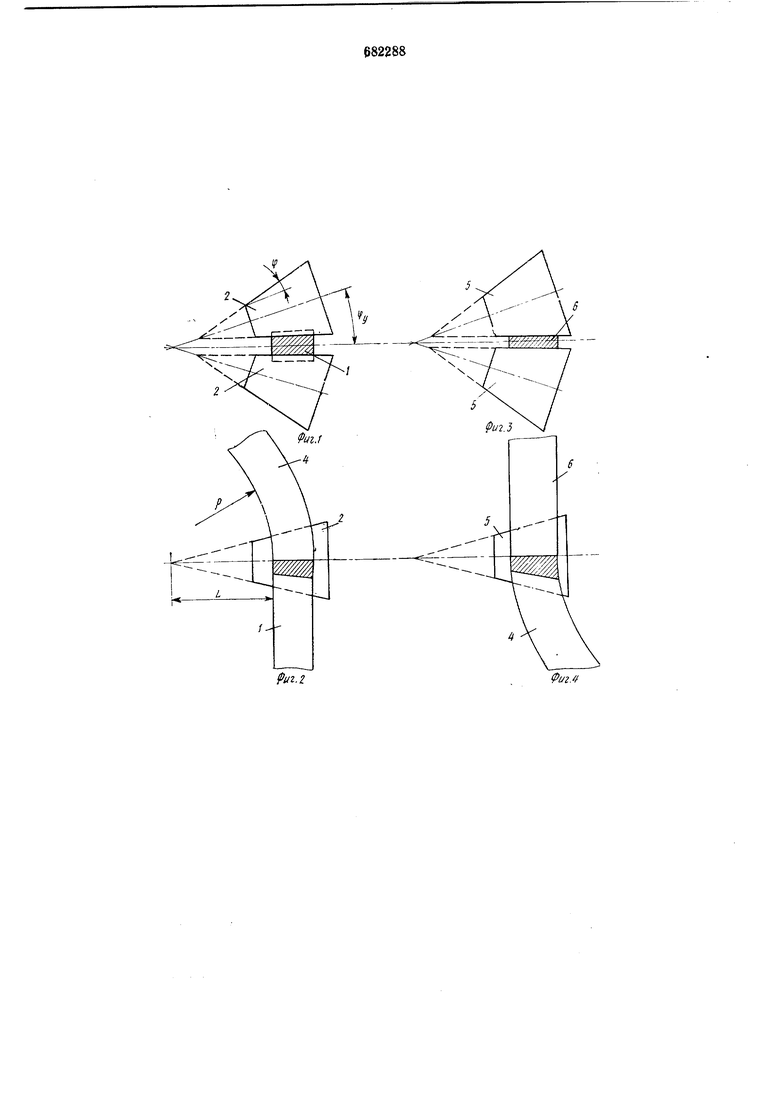

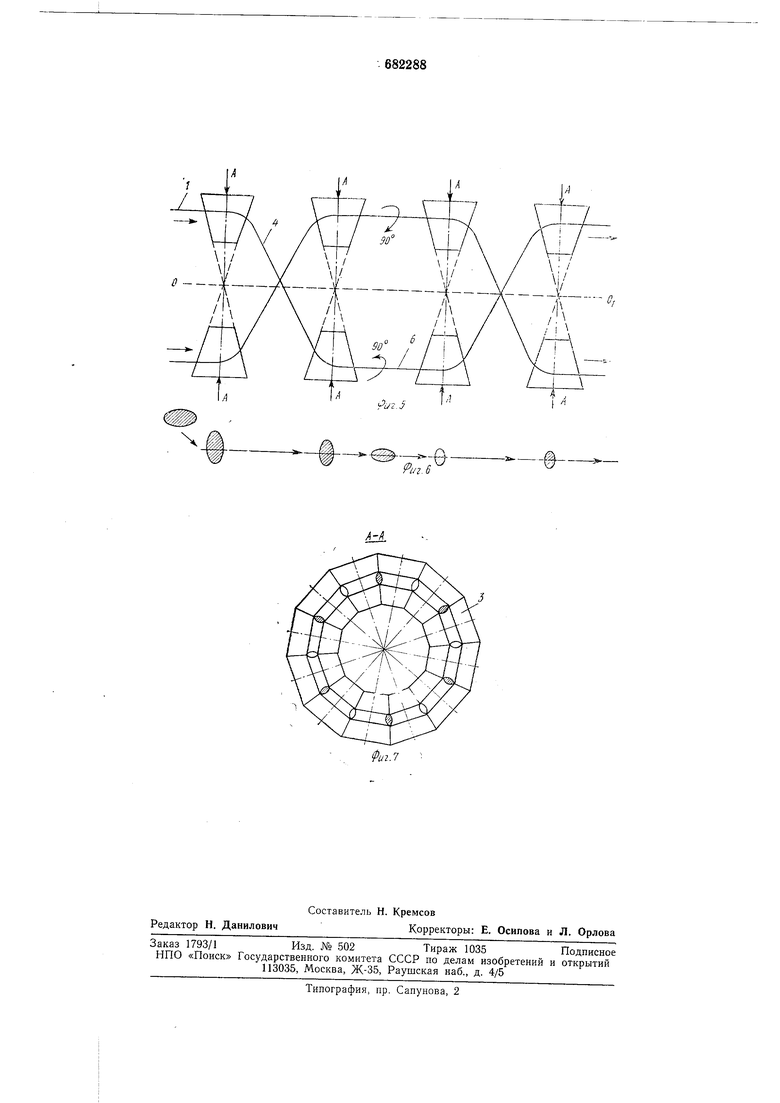

При непрерывной многониточной прокатке в последовательно расположенных прокатных клетях многониточной прокатки (фиг. 5 и 7), после первого прохода профили подают в последуюп,ую клеть так, что полосы перекреш,иваются с линией, проходящей через точки пересечения осей валков. При этом профили обжимают по тем же поверхностям, что и в первом проходе (например, по схеме, показанной на фиг. 6). После второго прохода профили кантуют на 90° и обжимают в последуюш,ей клети в перпендикулярном к первоначальному направлении. При необходимости уменьшения размера сечения или изменения его формы последовательность операций многоииточной прокатки повторяют.

Использование предлагаемого способа позволяет получать прямолинейные профили с двумя и более осями симметрии без ребровой кривизны, повысить точность размеров их сечения, а также повысить производительность благодаря многониточной прокатке.

Формула изобретения

1. Способ прокатки профилей коническими валками, включающий обжатие профилей за несколько проходов между коническими валками с пересекающимися осями, вращающимися в противоположные стороны, отличающийся тем, что, с целью устранения ребровой кривизны профилей при равномерном обжатии по ширине очага деформации, после первого прохода профиль с ребровой кривизной подают в валки

для следующего прохода так, чтобы центр ребровой кривизны располагался по другую сторону от центра пересечения валков относительно профиля, и обжимают в этом проходе с относительным обжатием, превышающем обжатие в первом проходе на 10- 50%.

2. Способ по п. 1, отличающийся тем, что, с целью непрерывной многониточной прокатки в последовательно расположенных клетях, после первого прохода профили подают в валки для следующего прохода с перекрещиванием их осей с линией, проходящей через центры пересечения валков последовательных клетей, а после следующего прохода профили кантуют на 90° и обжимают в перпендикулярном к первоначальному направлении, и затем при необходимости повторяют указанную последовательность операций.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 500820, кл. В 21В 13/10, 1975.

иг.г

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ С ДИФФЕРЕНЦИРОВАННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2112613C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

Авторы

Даты

1979-08-30—Публикация

1977-05-04—Подача