- .;1 . ;

. Изобретение относится к прокдтвофлу производству и мсжет быть использован для получения фасонных профилей юпгаовидного поперечного сечения, например турбинных лопаток, лопастей воздушных винтов и т.п.

Известен способ получения фасонных профилей клиновидного поперечного сечения, включающий прокатку их в конических йалках, установленных под углом к плоскости прокатки с пересечением осей их вращения со сторош ц еньигах диамет ров валков при большем .обжатии полосы с этой стороны и обратно пропрраиональ- ной зависимости распределения обжатий и текущей переносной скорости валков по ширине полосы. Такой способ прокатки обеспечивает вьтравннвание скоростей прокатки по ширине полосы и исключение ее ребрового изгиба на выходе из валков, а также ут51наси металла со стороны мекьшего обжатия til .

Недостатком способа является то, что он не обеспечивает возможности пoлyчeJf

ния клиновидных профилей переменного по длине сечения и с изменяющимся углом его клиновидности.

Цель изобретения - обеспечение возможности получения фасоншлх профилей переменного по длине сечения с измеН5пощимся углом его клиновидности без ребрового изгиба полосы и утяжек профиля.

Поставленная цель достигается тем, ;

to что согласно способу получения фасонных профилей клиновидного поперечного сечения, включающему прокатку их в конических валках, установленных под углом к плоскости прокатки с пересечением осей

IS ю вращения со стороны меньших диймет ; ров валков при большем обжатии полосы с этой стороны и обратно пропорциональной зависимости распределения обжатий и текущей переносной скорости валков по

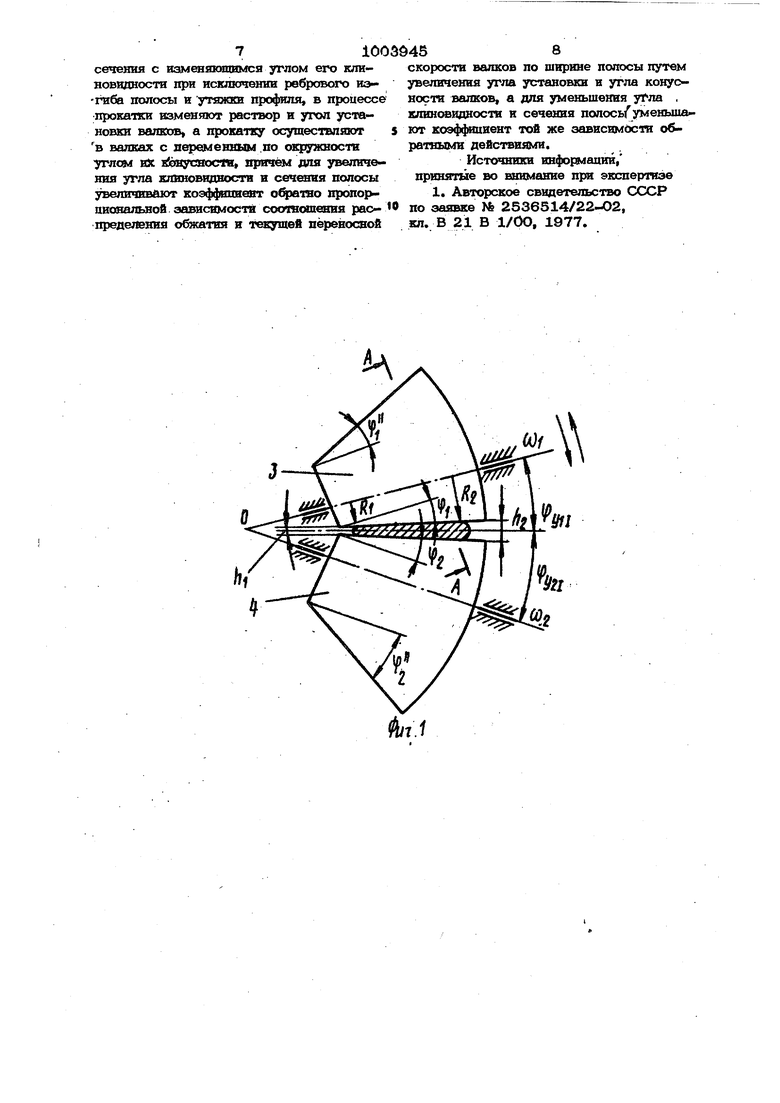

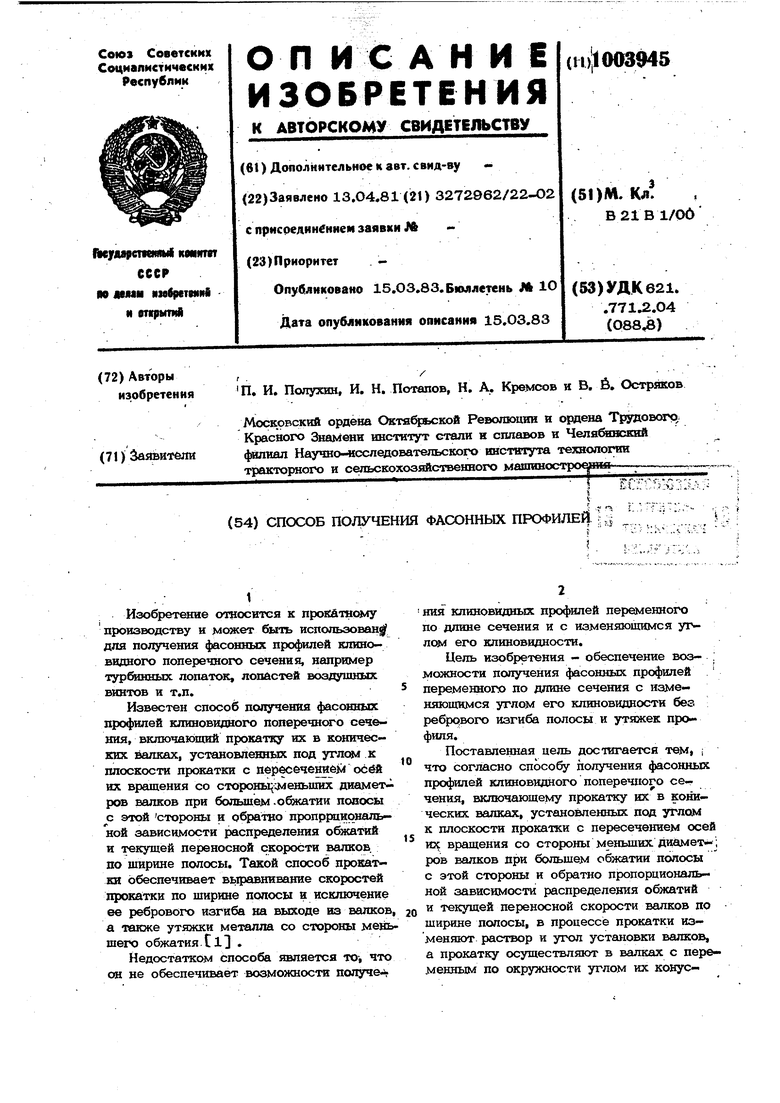

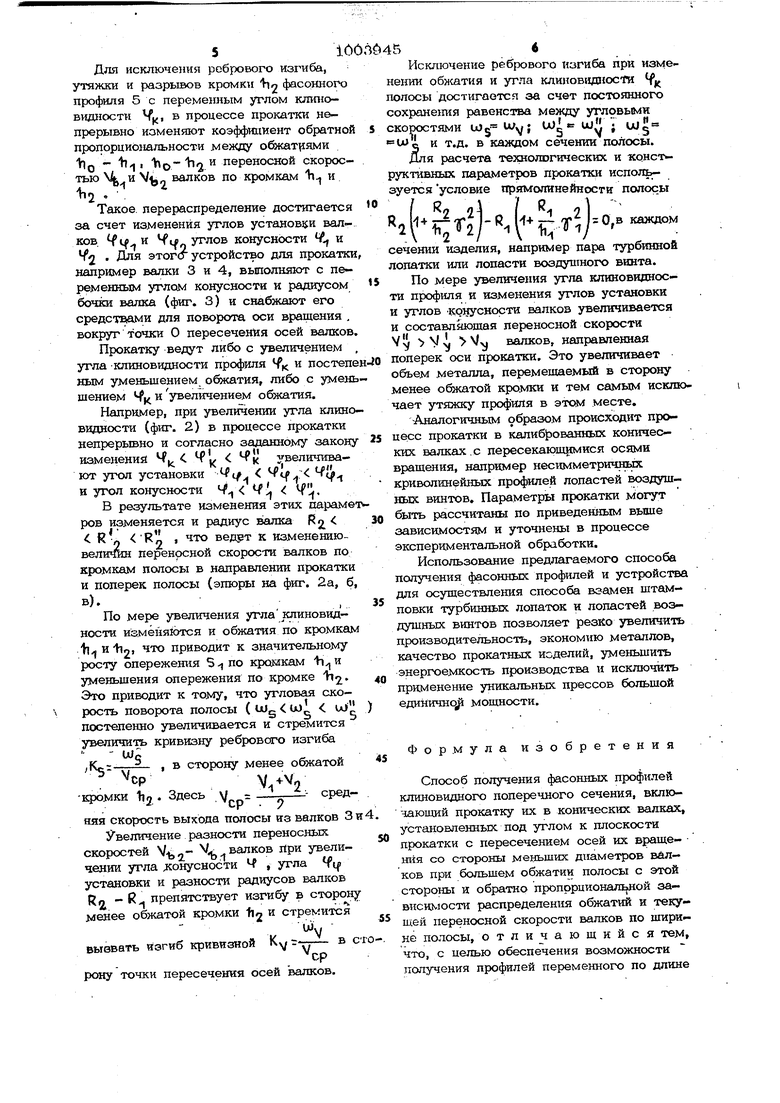

20 ширине полосы, в процессе прокатки изменяют раствор и угол установки валков, а прокатку осуществляют в валках с переменным по окружности углом их конусности, причем для увеличения yi-ла клиновидное ти и сечения полосы увелкч1шакг коэффициент обратно пропорциональной зависимости соотношения распределения обжатия и текущей переносной скорости валков по ширине полосы путем увеличе кия угла установки и угла конусности валков, а для уменьшения угла клиновидности и сечения полосы уменьшают коэффициент той же зависимости обратньоли действиями. На фиг, 1 представлена схема прокатк клиновидного профиля с переменными по длине углами клнновидноети и величиной сечения; на фиг. 2 то же и эпюры изменения переносной скорости валка в про дольном и поперечном направлениях прокатки; на фиг, 3 - пример изменения радиуса и угла конусности валка, сечение А-А на фиг, 1) . Заготовку 1 симметричного сечения, например круглого, подают через вводную арматуру 2 в клиновидный зазор между двумя коническими валками 3 и 4, .установленными под углом Лу JI y„ к плоскости прокатки и вращающимися в противопсугожные стороны со скоростями и и и)2. Вьшолнение валков коническими, уста-, новка их под углом к плоскости прокатай .таким образом, что оси вращения пересекаются со стороны меньших диаметров позволяет неравномерно распределить по ширине полосы переносную скорость как В начале очага деформации, так и на выходе полосы из валков.. При HepaifioMep ном обжатии заготовки 1, когда наиболь шее обжатие назначают по кромке h, обращенной к точке пересечения валков, а разность суммы углов установки и суммы углов конусности ( + v - Cf -ь 2 равна углу йпшовидНости профиля полосы, неравномерное обжатие полосы находится в обратно пропор циональной зависимости к переносной скорости валков в направлении прокаттсИ. В плоскости выхода полосы из валков пе реносная скорость валков стремится повернуаъ сечение полосы в сторону точки пересечения осей валков со скоростью Vi, -V, % ±,, а различие приращений скорсжти по ширине полосы, которое обухз ловлено различием опережений )52 (в силу различия обжатий) по ширине полосы, стремится повернуть сечение поло сы в протироположную сторону со скорос.... . тью ,-S За счет подбора формы заготовки, распределения величин обжатий ло ее ширине и конструктивных параметров валков tf, К и 2 ) можно достигнуть такого условия, когда угловые скорости UJy и равны по величине и направлены в противоположные стороны, т.е. uiy-105 Оч, При этом скорости и выпокки в любом продольном сечении полосы равны между собой V., Vo . Такие условия обеспечивают возможность прокатки клиновидных профилей S без ребрового изгиба, Условие прямолинейности полосы с учетом различия опережений, пё реносной скорости валков и обжатий по ширине очага деформации имеет вид Rj (l+Sj) - R-, (1+ S;|) О или с учетом значений 5 , Sjt определяемых, например, по формуле Дрездена-Головина Ч- п 5 I 2(.()о. Это уравнение позволяет определить все технологические и конструктивные , параметры для прокатки прямолинейных клиновидных профилей 5. Предотвращение утяжки в местах наи- меньшего обжатия (кромка 112 ) достигает ся за счет того, что посредством сил трения валки в начале, очага деформации воздействуют на полосу и на каадую эле ментарную площадку контактной поверхности 3j{ , ЗУ под углом к оеи прокатки со скоростью N/XV . Составляющая скороети Sin Чу X , пропорциональная углу установки валка, способствует (посредством сил трения v перемещению-металла в сторону кромки 2 t обжимаемой в меньшей мере. Это предотврашает утяжку фасонного профиля в местах его наименьшего обжатия. С целью прокатки фасонных профилей , 5, найример заготовок лопастей воздушных винтов, с переменным углом клиновидности и величиной сечения (фиг, 2 а, б, в) необходимо непрерьтное изменение в процессе прокатки обжатия по кромкам 1l, и fij загЧэтойки 1. Такое изменение обжатий вызывает перераспределение oneрежений 5 и $2 изгиб полосы на вы ходе из валков, утяжку и даже разрьгоы по кромке lij, обжимаемой в ме гьшей мере. Для исключения ребрового изгиба, утяжки и разрывов кромки 112 Фасонного профиля 5 с переменным углом клиновидности Чц, Б процессе прокатки непрерывно изменяют коэффициент обратно пропорциональности между обжатрями о 1 Vio li и ®Р®° ° скорос тью .и валков по кромкам li и Такое, перераспределение достигаетс за счет изменения углов установки валков f If - и Ч ц| углов конусности 41, и . Для ЭТОГО устройство для прокатк например валки 3 и 4, выполняют с переменным углом конусности и радиусом бочки валка (фиг. 3) и снабжают его средствами для поворота оси вращения , вокруг точки О пересечения осей валков Прокатку ведут либо с увеличением угла -клиновидности профиля f и постеп ным уменьшением обжатия, либо с умен шением Чц и увеличением обжатия. Например, при увеличении угла клик видности (фиг. 2) в процессе прокатки непрерьюно и согласно заданному закон изменений Ч « к увеличиваустановки Ч Ч ют угол конусности - Ч Ч. и угол конусности в результате измененияэтих параме ров изменяется и радиус валка R2 R -п Rl , что ведрт к изменениювелитан переносной скорости валков по кромкам полосы в направлении прокатки и поперек полосы (эпюры на фиг. 2а, б в). По мере увеличения углаклиновидности изменяются и обжатия по кромкам .1 Hlig, что приводит к значительному росту опережения S-) по кромкам уменьшения опережения по кромке li. Это приводит к тому, что угловая скорость поворота полосы ( Шц ш u) постепенно увеличивается и стремится увеличить кривизну ребрового изгиба , в сторону менее обжатой -кромки tij . няя CKoptrcrb выкода полосы из валков З Увеличение разности переносных скоростей Xj.,. валков При увеличении угла донусности , угла Чц) установки и разности радиусов валков RO - R . препятствует изгибу в сто{юну менее обжатой кромки fi2 и стремится вызвать изгиб кривизной рону точки пересечения осей валков. Исключение ребрового Изгиба при изменении обяштия и утла клиновидлости Чк полосы достигается за счет постоянного сохране1гая равенства между угловыми скоростями Wc-iWy; U) --5- V SUJg И Т.Д. в каждом сечевик полосы. Для расчета технологических и конст руктивных параметров прокатки исполь;зуется условие прямолинейности полосы I f) 1Г1 « 2 -Д сечении изделия, например пара турбинной лопатки или лопасти воадуишогю винта. По мере увеличения угла клиновидности профиля и изменения углов установки и углов Конусности валков увеличивается и составляющая переносной скорости V J V 41 j валков, направленная поперек оси прокатки. Это увеличивает объем металла, перемещаемый в сторону менее обжатой кромки и тем самым исключает утяжку профиля в этом месте. Аналогичным образом происходит процесс прокатки в калиброванных конических валках .с пересекающимися осями вращения, например несимметричных криволинейных профилей лопастей воздущных винтов. Параметры прокатки могут бьггь рассчитаны по приведенньш вьше зависимостям и уточнены в процессе экспериментальной обработки. Использование предлагаемого способа получения фасонных профилей и устройства для осуществления способа взамен щтамповки турбинных лопаток и лопастей воздущных винтов позволяет резко увеличить производительность, экономию металлов, качество прокатных изделий, уменьшить энергоемкость производства и исключить применение уникальных прессов большой единично мощности. Формула изобретения Способ получения фасонных профилей клиновидного поперечного сечения, включающий прокатку их в конических валках, установленных под углом к плоскости прокатки с пересечением осей их вращения со стороны меньших диаметров вилков при большем обжатии полосы с этой стороны и обратно пропррционал1 ной завискмости распределения обжатий и текущей переносной скорости валков по ширине полосы, отличающийся тем, что, с целью обеспечения возможности получения профилей переменного по длине

сечения с изменяющимся углом его кли новидности при исключении ребрового иэгиба полосы и утряжки профгаш, в процессе ;Прока11си измвН5аот раствор и угол уста новки валюов а прокатву осушествл5аот s в валках с леременвым .по окружности углом и)с (нусносш причем дпя увеличе ния угла хпиновщшоств и сечения полосы увеличивают коэффшшевт обрагяо пропорциональной, эахщсимости соотошения рас- 0 пределеяия о сатия и тевущей переносной

скорости валков по ширине полосы путем увеличения угла установки н угла конусности валков, а для уменьшения , клинсюодностя и сечения полосьГухеньша ют коэффициент той же зависимбстп обратными действиями.

Источники информации, принятые во внимание пра экспертизе 1. Авторское свидетельство по заявке № 2536514/22-О2, кл. В 21 В 1/СХ), 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU995920A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Узел валков для прокатки фасонных профилей | 1988 |

|

SU1560339A1 |

О

4

Авторы

Даты

1983-03-15—Публикация

1981-04-13—Подача