(54) СПОСОБ ПРОКАТКИ КЛИНОВИДНЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU995920A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

1 :

Изобретение относится к технологии . прокатного производства и предназначено для использования :на заводах черйой и цветной металлургии, а также на заводах кабельной промышлейяости для производства клиновидных профилей проката.

Известен способ получения клиновидных профилей волочением через сборные и монолитные волоки на цепных и барабанных волочильных станах 1.;Однако известный способ характеризуется низкой производительностью, большим числом волочильных проходов и промежуточных. отжигов, значительными потерями металла на угар, перетрав и концевую с)брезь, а также большим расходом вспомогательных материалов: кислот, щелочей и смазки.

Известен способ волочения клиновидных профилей с применением неприводных калиброванных цилиндрических валков с параллельными осями вращения, который позволяет повысить производительность и уменьшить затраты по сравнению с волочением таких профилей через монолитные волоки 2.

Однако для исключения ребрового изгиба полосы в сторону менее обжатой кромки, этот способ требует многократных протяжек, а высокий уровень натяжения полосы приводит к утяжке профиля в местах 5 наименьшего обжатия.

Известен способ горячей прокатки заготовки турбинных лопаток, в котором с целью устранения серповидного изгиба и винтообразйости полос, заготовку задают в ки под углом к оси прокатки 3. Угол задачи определяют по приближенной зависимости

n-o,iVF

COS Cf -,

,lV

15 где e-относительная деформация со стороны высокой.кромки;

Е -относительная деформация со стороны низкой кромки. Недостатком этого способа является то, что для каждого типоразмера профиля необходим отдельный калибр и вводная арматура.

Известен способ прокатки сдвоенных клиновидных профилей с последуюш,им их разделением 4.

Однако продольное разделение клиновидных профилей снижает точность размеров и ухудшает качество поверхности в местах реза.

Способ прокатки фасонных профилей позволяет улучшить качество поверхности продольного реза за счет дополнительного пропуска двух разрезанных профилей в чистовом калибре 5. Однако этот способ Не исключает операцию разделения сдвоенного профиля, требует многопроходной прокатки в калибрах и предусматривает дополнительную операцию - смены боковых граней полосы в межклетьевом промежутке.

Наиболее близким к предлагаемому является способ прокатки клиновидных профилей, суть которого заключается в том, что полосу обжимают коническими валками с пересекающимися осями враш,ения. Валки устанавливают под углом один к другому так, что оси их пересекаются со стороны меньших диаметров. Полосу, зафиксированную от поворота и бокового смещения в горизонтальной плоскости, обжимают в большей степени по кромке, обращенной к точке пересечения осей валков. К кромке полосы, которая прокатывается с меньшим обжатием, прикладывают подпирающее усилие роликом. Это позволяет исключить ребровой изгиб полосы на выходе из валков. Способ предусматривает технологические приемы регулирования угла клиновидности при прокатке в одних и тех же валках: применение переднего Натяжения, изменение угла подачи заготовки, многопроходную прокатку с изменением угла установки валков и положением оси прокатки по отношению к точке пересечения осей валков 6.

Однако при прокатке широкого сортамента клиновидных профилей, например меди для коллекторов электромашин, отличающихся углами клиновидности, отношением ширины к высоте, а также марками прокатываемого материала, пределы регулирования этого способа недостаточны. В этом случае требуется применение большого количества различных комплектов валков, многопроходной прокатки и использованием специальных форм подката. Это усложняет технологический прюцесс и повышает стоимость проката. Так, например, в том случае, когда угол конусности валков превышает требуемый для данного клиновидного профиля, и исчерпаны упомянутые приемы регулирования, полоса, на выходе из очага деформации изгибается в сторону точки пересечения осей валков, т. е. в сторону кромки, получившей большее обжатие. В случае, когда угол конусности меньше требуемого полоса изгибается в сторону менее обжатой кромки. Установка жесткой выводной арматуры в этих случаях приводит к тому, что полосу скручивает по винтовой линии.

Цель изобретения - увеличение сортамента клиновидных профилей и сокращение парка сменных конических валков.

Поставленная цель достигается тем, что подпирающее усилие к менее обжатой кромке полосы создают приводным вертикальным валком, скорость которого регулируют так, что в случае изгиба поло.сы на выходе из валков в сторону менее обжатой кромки, скорость его увеличивают, а при изгибе полосы в сторону кромки обжатой в

большей степени, скорость этого валка уменьшают по отношению к скорости конических валков. Это позволяет увеличить скорость течения металла со стороны менее обжатой кромки полосы в первом случае

и уменьшить ее во втором.

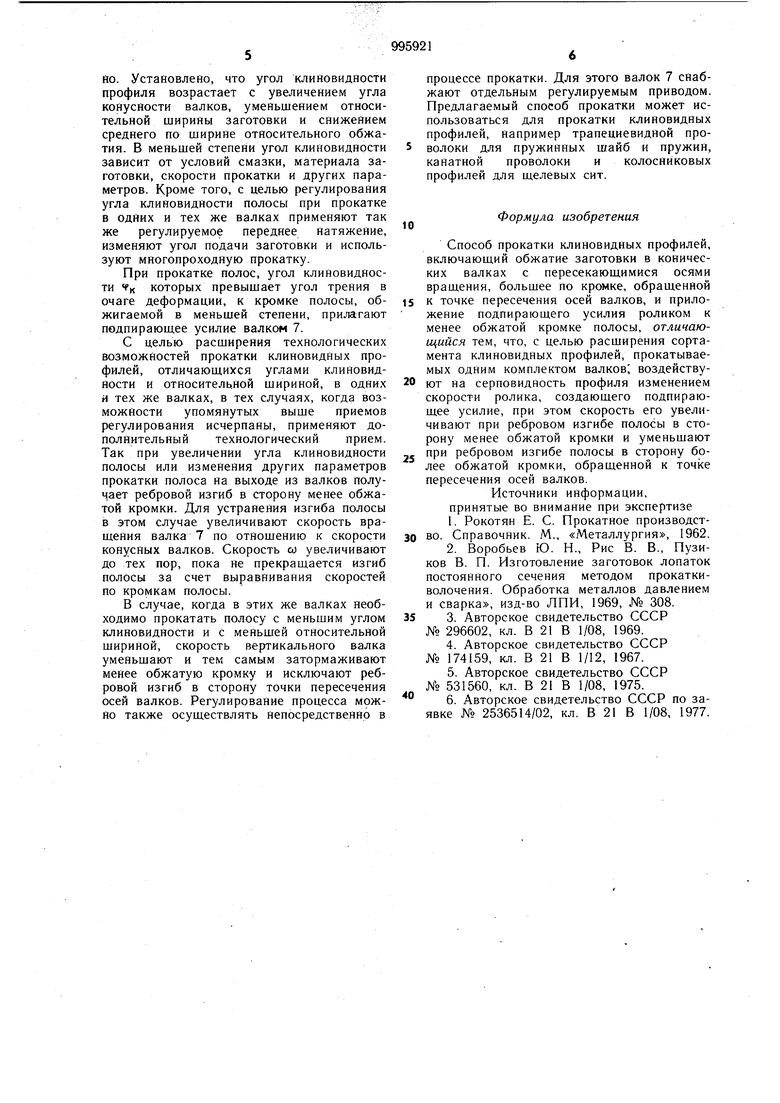

На фиг. 1-3 изображена схема обжатия симметричных заготовок в прямолинейный клиновидный профиль, в трех проекциях.

Заготовку 1 симметричного например

прямоугольного, сечения с размерами boxho подают в очаг деформации, образованный двумя коническими валками 2 и 3, враш.ающимися в противоположные стороны с угловыми скоростями и;. Заготовку фикси, руют от поворота и бокового смещения в горизонтальной плоскости с помощью линеек 4 и 5. Валки устанавливают под углом «f к плоскости прокатки так, что оси их пересекаются со стороны меньших диаметров, а величина угла fy больше уг0 ла конусности валков ч . В этом случае угол между образующими конусных валков равен углу клиновидности получае.мого профиля (y-,f), а вершина его направлена к точке пересечения осей валков. При такой установке валков заготовка 1

5 в процессе прокатки деформируется с неравномерным обжатием по ширине так, что на вы.ходе из очага деформации высота кромки полосы, обращенной к точке пересечения осей валков hj меньше, чем высота противоположной h.

Передний конец полосы 6 при прокатке прямолинеен в том случае, когда скорости по ее кромкам на выходе из очага деформации равны между собой.

Скорость выхода металла из очага деформации определяется окружной скоростью валков и характером деформации, от которого зависит опережение. Использование конусных валков, имеющих различную переносную скорость, позволяет увеличить обжатие и опе.режение металла

0 со стороны меньших . диаметров валков и уравнять скорость течения металла по всему сечению полосы на выходе из очага деформации.

Угол клиновидности профиля при прокатке полос без ребрового изгиба зависит в основном от угла конусности валков, формы и размеров заготовки и относительного обжатия. Соотношение между этими параметрами можно установить экспериментальйо. Установлейо, что угол клиновидности профиля возрастает с увеличением угла конусности валков, уменьшением относительной ширины заготовки и снижением среднего по ширине относительного обжатия. В меньшей степени угол клиновидности зависит от условий смазки, материала заготовки, скорости прокатки и других параметров. Кроме того, с целью регулирования угла клиновидности полосы при прокатке в одних и тех же валках применяют так же регулируемое переднее натяжение, изменяют угол подачи заготовки и используют многопроходную прокатку.

При прокатке полос, угол клиновидности ч-к которых превышает угол трения в очаге деформации, к кромке полосы, обжигаемой в меньшей степени, прилагают подпирающее усилие валком 7.

С целью расширения технологических возможностей прокатки клиновидных профилей, отличающихся углами клиновидности и относительной шириной, в одних и тех же валках, в тех случаях, когда возможности упомянутых выше приемов регулирования исчерпаны, применяют дополнительный технологический прием. Так при увеличении угла клиновидности полосы или изменения других параметров прокатки полоса на выходе из валков получает ребровой изгиб в сторону менее обжатой кромки. Для устранения изгиба полосы в этом случае увеличивают скорость вращения валка 7 по отношению к скорости конусных валков. Скорость о) увеличивают до тех пор, пока не прекращается изгиб полосы за счет выравнивания скоростей по кромкам полосы.

В случае, когда в этих же валках необходимо прокатать полосу с меньшим углом клиновидности и с меньшей относительной шириной, скорость вертикального валка уменьшают и тем самым затормаживают менее обжатую кромку и исключают ребровой изгиб в сторону точки пересечения осей валков. Регулирование процесса можно также осуществлять непосредственно в

процессе прокатки. Для этого валок 7 снабжают отдельным регулируемым приводом. Предлагаемый способ прокатки может использоваться для прокатки клиновидных профилей, например трапециевидной проволоки для пружинных шайб и пружин, канатной проволоки и колосниковых профилей для щелевых сит.

Формула изобретения

Способ прокатки клиновидных профилей, включающий обжатие заготовки в конических валках с пересекающимися осями вращения, большее по кромке, обращенной

к точке пересечения осей валков, и приложение подпирающего усилия роликом к менее обжатой кромке полосы, отличающийся тем, что, с целью расширения сортамента клиновидных профилей, прокатываемых одним комплектом валков; воздействуют на серповидность профиля изменением скорости ролика, создающего подпирающее усилие, при этом скорость его увеличивают при ребровом изгибе полосы в сторону менее обжатой кромки и уменьшают при ребровом изгибе полосы в сторону более обжатой кромки, обращенной к точке пересечения осей валков.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1979-05-07—Подача