Изобретение относится к обработке металлов давлением в черной и цветной металлургии и предназначено для производства прямолинейных полосовых клиновидных, фасонных и сортовых профилей.

Целью изобретения является повышение производительности путем увеличения выхода годного и снижение трудоемкости изготовления путем сокращения дополнительных операций правки.

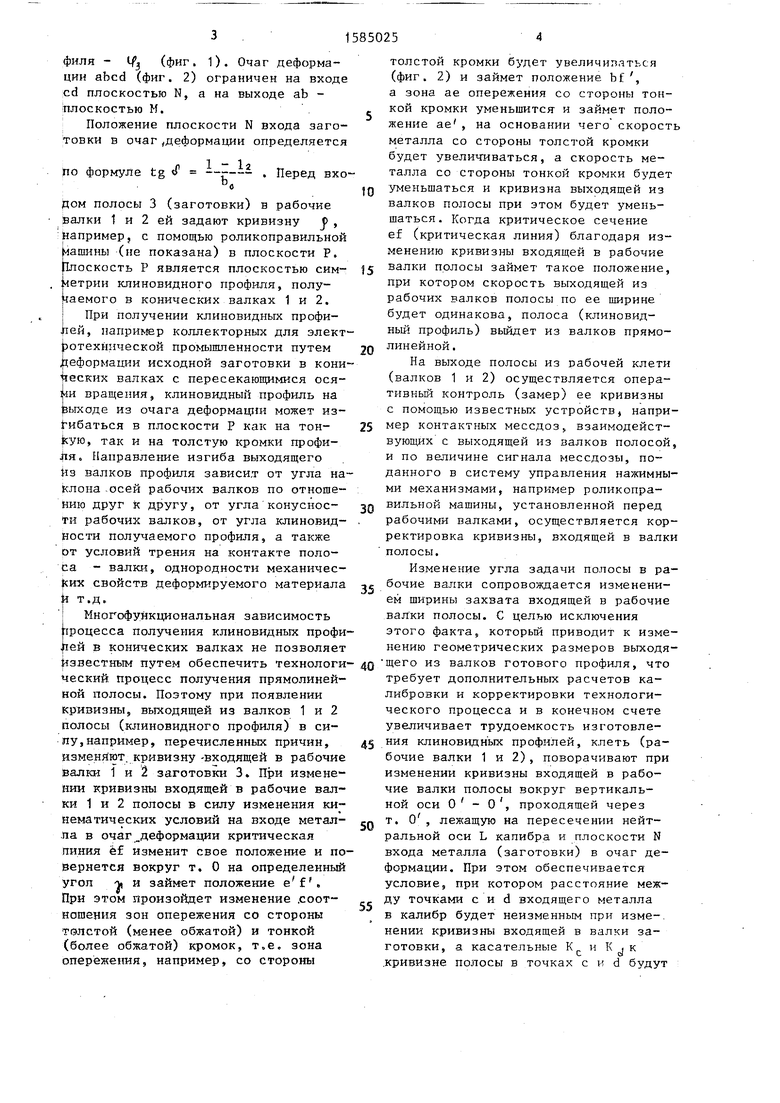

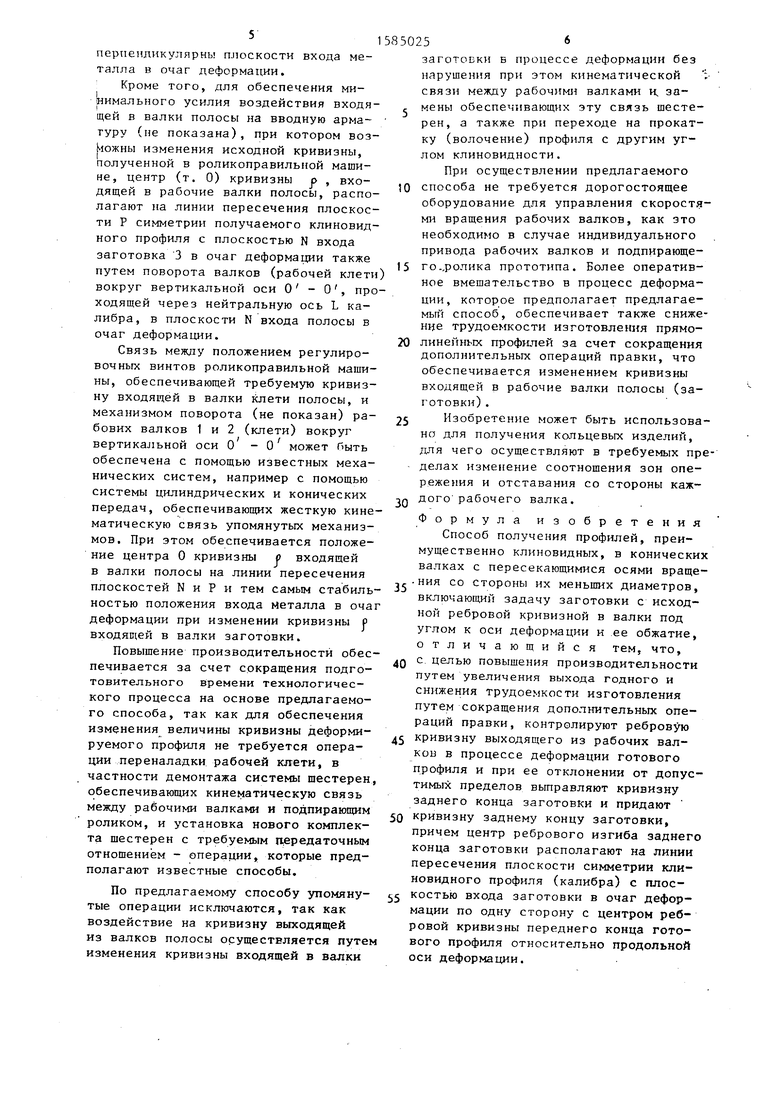

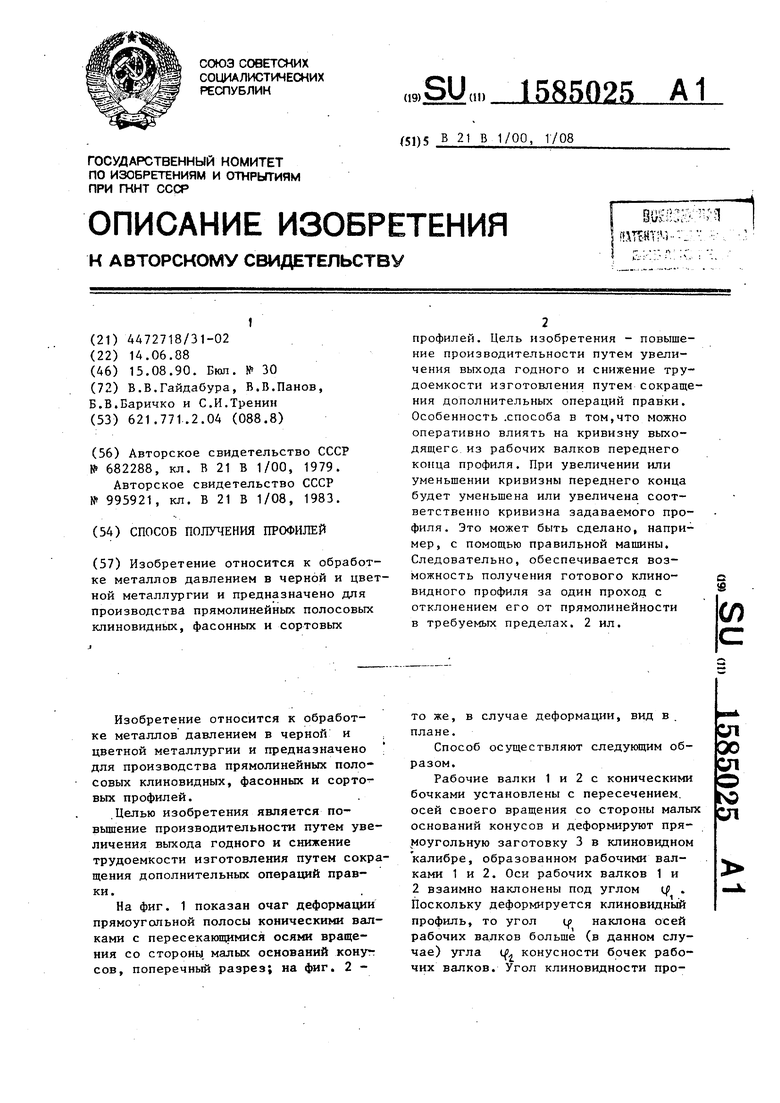

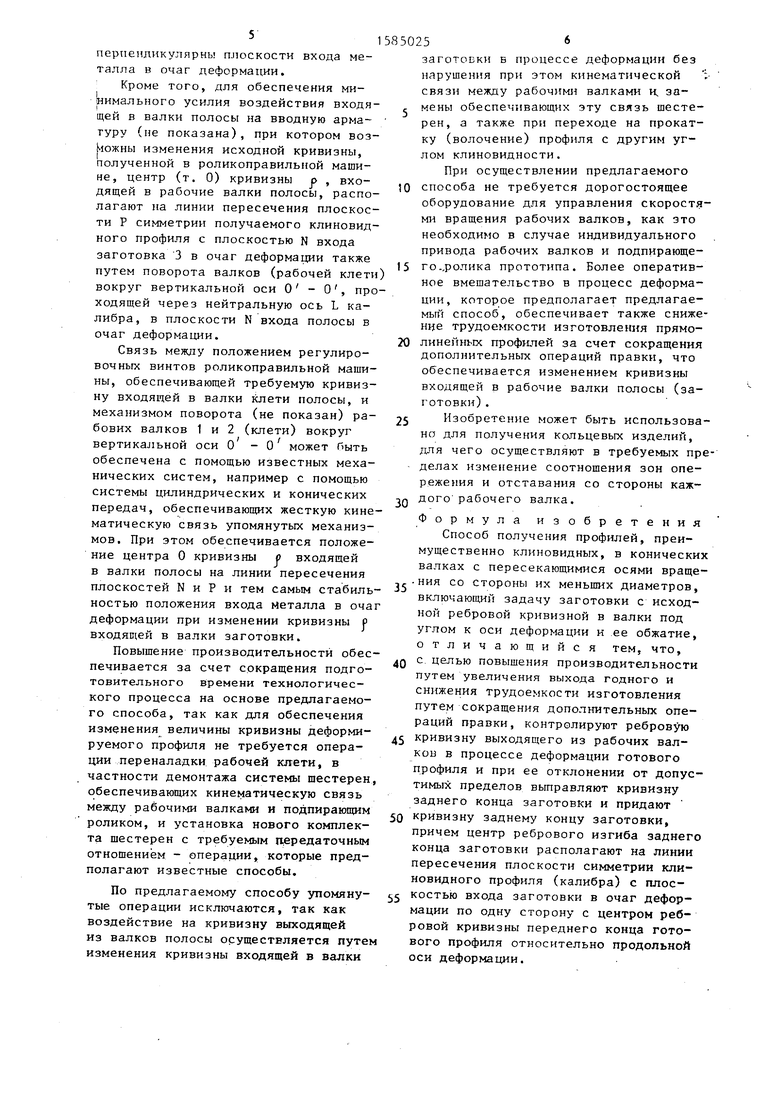

На фиг. 1 показан очаг деформации прямоугольной полосы коническими валками с пересекающимися осями вращения со стороны малых оснований конусов, поперечный разрез; на фиг. 2 то же, в случае деформации, вид в плане.

Способ осуществляют следующим образом.

Рабочие валки 1 и 2 с коническими бочками установлены с пересечением осей своего вращения со стороны малых оснований конусов и деформируют прямоугольную заготовку 3 в клиновидном калибре, образованном рабочими валками 1 и 2. Оси рабочих валков 1 и 2 взаимно наклонены под углом Lf . Поскольку деформируется клиновидный профиль, то угол ц наклона осей рабочих валков больше (в данном случае) угла 1Л конусности бочек рабочих валков. Угол клиновидности профиля - (fj (фиг . 1) . Очаг деформации abed (фиг. 2) ограничен на входе cd плоскостью N, а на выходе ab - плоскостью М.

Положение плоскости N входа заготовки в очаг ,деформации определяется

по формуле tg f ---- , Перед вхоЪо

дом полосы 3 (заготовки) в рабочие валки 1 и 2 ей задают кривизну j , например, с помощью роликоправильной машины (не показана) в плоскости Р. Плоскость Р является плоскостью симметрии клиновидного профиля, получаемого в конических валках 1 и 2.

При получении клиновидных профи- .Ьей, например коллекторных для электротехнической промышленности путем деформации исходной заготовки в кони- йеских валках с пересекающимися осями вращения, клиновидный профиль на выходе из очага деформации может изгибаться в плоскости Р как на тон- kyro, так и на толстую кромки профи- Ля „ Направление изгиба выходящего Из валков профиля зависит от угла на- (шона осей рабочих валков по отношению друг к другу, от угла конусности рабочих валков, от угла клиновид- ности получаемого профиля, а также от условий трения на контакте полоса - валкя, однородности механичес- ш:х свойств деформируемого материала | т.д.

1 Многофункциональная зависимость процесса получения клиновидных профи fieft в конических валках не позволяет известным путем обеспечить технологический процесс получения прямолинейной полосы. Поэтому при появлении кривизны, выходящей из валков 1 и 2 полосы (клиновидного профиля) в сипу, например, перечисленных причин, изменяют кривизну -входящей в рабочие валки 1 и 2 заготовки 3. При изменении кривизны входящей в рабочие валки 1 и 2 полосы в силу изменения кинематических условий на входе металла в очаг деформации критическая пиния ef изменит свое положение и повернется вокруг т. О на определенный угол Ј и займет положение e f. При этом произойдет изменение .соотношения зон опережения со стороны толстой (менее обжатой) и тонкой (более обжатой) кромок, т.е. зона опережения, например, со стороны

5

0

5

0

5

5

0

5

толстой кромки будет увеличиваться (фиг. 2) и займет положение bf , а зона ае опережения со стороны тонкой кромки уменьшится и займет положение ае , на основании чего скорость металла со стороны толстой кромки будет увеличиваться, а скорость металла со стороны тонкой кромки будет уменьшаться и кривизна выходящей из валков полосы при этом будет уменьшаться. Когда критическое сечение ef (критическая линия) благодаря изменению кривизны входящей в рабочие валки полосы займет такое положение, при котором скорость выходящей из рабочих валков полосы по ее ширине будет одинакова, полоса (клиновидный профиль) выйдет из валков прямолинейной .

На выходе полосы из рабочей клети (валков 1 и 2) осуществляется оперативный контроль (замер) ее кривизны с помощью известных устройств, например контактных мессдоз, взаимодействующих с выходящей из валков полосой, и по величине сигнала мессдозы, поданного в систему управления нажимными механизмами, например роликоправильной машины, установленной перед рабочими валками, осуществляется корректировка кривизны, входящей в валки полосы.

Изменение угла задачи полосы в рабочие валки сопровождается изменением ширины захвата входящей в рабочие валки полосы. С целью исключения этого факта, который приводит к изменению геометрических размеров выходя- щего из валков готового профиля, что требует дополнительных расчетов калибровки и корректировки технологического процесса и в конечном счете увеличивает трудоемкость изготовления клиновидных профилей, кпеть (рабочие валки 1 и 2), поворачивают при изменении кривизны входящей в рабочие валки полосы вокруг вертикальной оси 0 - 0 , проходящей через т. О , лежащую на пересечении нейтральной оси L капибра и плоскости N входа металла (заготовки) в очаг деформации. При этом обеспечивается условие, при котором расстояние между точками end входящего металла в калибр будет неизменным при изменении кривизны входящей в валки заготовки, а касательные KC и К к кривизне полосы в точках end будут

перпендикулярны плоскости входа металла в очаг деформации.

Кроме того, для обеспечения минимального усилия воздействия входящей в валки полосы на вводную арматуру (не показана), при котором воз- ожны изменения исходной кривизны, полученной в роликоправильной машине, центр (т. 0) кривизны j , входящей в рабочие валки полосы, располагают на линии пересечения плоскости Р симметрии получаемого клиновидного профиля с плоскостью N входа заготовка 3 в очаг деформации также путем поворота валков (рабочей клети вокруг вертикальной оси 0 - 0, проходящей через нейтральную ось L калибра, в плоскости N входа полосы в очаг деформации.

Связь между положением регулировочных винтов роликоправильной машины, обеспечивающей требуемую кривизну входящей в валки клети полосы, и механизмом поворота (не показан) ра- бових валков 1 и 2 (клети) вокруг вертикальной оси 0 - 0 может обеспечена с помощью известных механических систем, например с помощью системы цилиндрических и конических передач, обеспечивающих жесткую кинематическую связь упомянутых механизмов. При этом обеспечивается положение центра 0 кривизны о входящей

Способ получения профилей, преимущественно клиновидных, в конически валках с пересекающимися осями враще

40

в валки полосы на линии пересечения

„ „ ,с-ния со стороны их меньших диаметров,

плоскостей N и Р и тем самым стабиль-

ностью положения входа металла в очаг деформации при изменении кривизны Р входящей в валки заготовки.

Повышение производительности обеспечивается за счет сокращения подготовительного времени технологического процесса на основе предлагаемого способа, так как для обеспечения изменения величины кривизны деформируемого профиля не требуется операции переналадки рабочей клети, в частности демонтажа системы шестерен, обеспечивающих кинематическую связь между рабочими валками и подпирающим роликом, и установка нового комплекта шестерен с требуемым 1гередаточным

45

включающий задачу заготовки с исходной ребровой кривизной в валки под углом к оси деформации и ее обжатие, отличающийся тем, что, с целью повышения производительности путем увеличения выхода годного и снижения трудоемкости изготовления путем сокращения дополнительных операций правки, контролируют ребровую кривизну выходящего из рабочих вал- кон в процессе деформации готового профиля и при ее отклонении от допустимых пределов выправляют кривизну заднего конца заготовки и придают

50 кривизну заднему концу заготовки,

причем центр ребрового изгиба заднего конца заготовки располагают на линии пересечения плоскости симметрии клиновидного профиля (калибра) с плосотношением - операции, которые предполагают известные способы.

По предлагаемому способу упомянутые операции исключаются, так как воздействие на кривизну выходящей из валков полосы осуществляется путем изменения кривизны входящей в валки

5

0

5

0

заготовки в процессе деформации без нарушения при этом кинематической связи между рабочими валками к замены обеспечивающих эту связь шестерен, а также при переходе на прокатку (волочение) профиля с другим углом клиновидности.

При осуществлении предлагаемого способа не требуется дорогостоящее оборудование для управления скоростями вращения рабочих валков, как это необходимо в случае индивидуального привода рабочих валков и подпирающего.,ролика прототипа. Более оперативное вмешательство в процесс деформации, которое предполагает предлагаемый способ, обеспечивает также снижение трудоемкости изготовления прямолинейных профилей за счет сокращения дополнительных операций правки, что обеспечивается изменением кривизны входящей в рабочие валки полосы (заготовки) .

Изобретение может быть использовано для получения кольцевых изделий, для чего осуществляют в требуемых пределах изменение соотношения зон опережения и отставания со стороны каждого рабочего валка.

Формула изобретения

Способ получения профилей, преимущественно клиновидных, в конических валках с пересекающимися осями враще

включающий задачу заготовки с исходной ребровой кривизной в валки под углом к оси деформации и ее обжатие, отличающийся тем, что, с целью повышения производительности путем увеличения выхода годного и снижения трудоемкости изготовления путем сокращения дополнительных операций правки, контролируют ребровую кривизну выходящего из рабочих вал- кон в процессе деформации готового профиля и при ее отклонении от допустимых пределов выправляют кривизну заднего конца заготовки и придают

кривизну заднему концу заготовки,

причем центр ребрового изгиба заднего конца заготовки располагают на линии пересечения плоскости симметрии клиновидного профиля (калибра) с плоскостью входа заготовки в очаг деформации по одну сторону с центром ребровой кривизны переднего конца готового профиля относительно продольной оси деформации.

N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Способ прокатки фасонных профилей | 1982 |

|

SU1047552A1 |

Изобретение относится к обработке металлов давлением в черной и цветной металлургии и предназначено для производства прямолинейных полосовых клиновидных, фасонных и сортовых профилей. Цель изобретения - повышение производительности путем увеличения выхода годного и снижение трудоемкости изготовления путем сокращения дополнительных операций правки. Особенность способа в том, что можно оперативно влиять на кривизну выходящего из рабочих валков переднего конца профиля. При увеличении или уменьшении кривизны переднего конца будет уменьшена или увеличена соответственно кривизна задаваемого профиля. .То может быть сделано, например, с помощью правильной машины. Следовательно, обеспечивается возможность получения готового клиновидного профиля за один проход с отклонением его от прямолинейности в требуемых пределах. 2 ил.

| Способ прокатки профилей коническими валками | 1977 |

|

SU682288A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-14—Подача